英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

应力释放槽对微动疲劳强度和最佳槽形选择指标的影响

久保田将信a,*,片冈俊介b,近藤佳之a

a九州大学智能机械与系统系,日本福冈819-0395

b九州大学大学院,福冈819-0395

|

文章信息 |

摘 要 |

|

|

文章历史 2008年3月5日收到 修订版于208年7月15日 接受于008年7月16日 2008年7月24日在线刊出 |

研究了小应力释放槽在改善微动疲劳强度方面的适用性。微动疲劳试验是使用几种带凹槽的试样进行的。凹槽的形状随凹槽半径R和切向角h的参数而系统地改变。应力消除槽对疲劳极限的改善取决于R和h。随应力释放槽的微动疲劳极限随着R和h的增加而增加。选择参数hd(d:凹槽深度)进行改进的统一评估。进行了有限元应力分析以研究应力状况。在简单的弹性有限元分析中,假设接触边缘的形状理想,则在接触边缘附近会产生高压缩应力场,在该处永远不会传播小裂纹。这表明,这样简单的分析不足以解决此问题。因此,引入了缓解接触边缘附近的高压缩接触压力的假设,以解释裂纹可能扩散的实验事实。通过弹塑性有限元变形分析计算出的接触边缘的局部塑性变形来模拟轮廓变化。这种变形降低了高压缩接触压力并使裂纹扩展。结果,发现可以基于接触边缘附近的最大轴向应力来评估带槽试样的微动疲劳极限。利用Kt/ Kt0与hd的关系估算微动疲劳极限,为实验结果提供了很好的估算方法,将是选择最佳沟槽形状的一种有用方法。 copy;2008 ElsevierLtd. 保留所有权利 |

|

|

关键字: 微动疲劳 应力消除槽 应力集中 接触边缘 有限元应力分析 |

- 引言[1]

微动疲劳是导致故障的原因之一,其起源于机器组件之间的接触或连接位置。防止微动疲劳失效将是机器强度设计中的重要问题。应力释放槽已用于改善微动疲劳强度[1–3].应力消除槽应用最成功的例子是铁路轮对。在铁路车轴的关键部位进行沟槽加工,可使疲劳强度提高60%。在燃气轮机叶片的叶片附件中可以找到其他示例。应力消除凹槽是一种相对容易的方法,如果选择了合适的凹槽形状和尺寸,则可以提供良好的性能。因此,期望将较小的应力释放槽应用于其他机器组件。这项研究的目的是在选择最佳尺寸和形状的凹槽时,弄清相对较小的应力消除凹槽对微动疲劳强度的影响。微动疲劳试验是使用几种形状各异的凹槽进行的。还进行了有限元应力分析,以了解改进的机理。

- 微动疲劳试验

- 测试材料

测试材料是日本工业标准中指定为SCM440H的低合金钢。表1显示了材料的化学组成。在1143 K加热1.5 h后将材料油淬火,在843 K加热5 h后空冷。表2 显示了材料的机械性能。在微动疲劳试验之前,使用光滑的试样进行无微动的疲劳试验。完全反转弯曲的简单疲劳极限为462兆帕。

- 微动疲劳试验方法

图.1显示了微动疲劳测试方法。将两个接触垫压在疲劳样品上,以使标称接触压力为150 MPa。样品和垫的材料相同。样品和垫的接触面已抛光沿样品轴使用#400砂纸。疲劳载荷的类型是完全反向的面内弯曲。

表1

使用的SCM440H的化学成分(质量%)

|

C |

Si |

Mn |

P |

S |

Cu |

Ni |

Cr |

Mo |

|

0.42 |

0.22 |

0.8 |

0.17 |

0.2 |

0.02 |

0.03 |

1.04 |

0.16 |

表2

SCM440H的机械性能

|

耐力 |

抗拉强度 |

断裂伸长率 |

减少面积 |

硬度 |

|

911兆帕 |

1025兆帕 |

21% |

58% |

HV335 |

图1.微动疲劳测试方法

微动疲劳测试是在环境温度下于空气中进行的。测试频率为28 Hz。微动疲劳极限定义为107循环时的疲劳强度。标本失效定义为应力振幅从初始值下降10%的点。最终的裂纹长度约为5mm。

- 应力消除槽

图2 显示了试样的形状,接触垫和凹槽形状的定义。仅在样品的一侧加工凹槽。通过在试样与接触垫的接触面之间插入聚酰胺薄膜以限制裂纹位置,可以保护相对侧的微动损伤。图2b显示了指定凹槽形状的参数,即凹槽半径R和切向角h。考虑到实际应用的简便性,在本研究中将应力释放槽的形状选择为圆弧形。R的值在0.75mm至5mm的范围内,并且h在20°至90°的范围内。凹槽的深度d可由公式(1)确定。

(1)

接触垫在凹槽上方悬垂1毫米。在R =0.75mm的情况下,伸出量为0.5mm。

- 微动疲劳试验结果

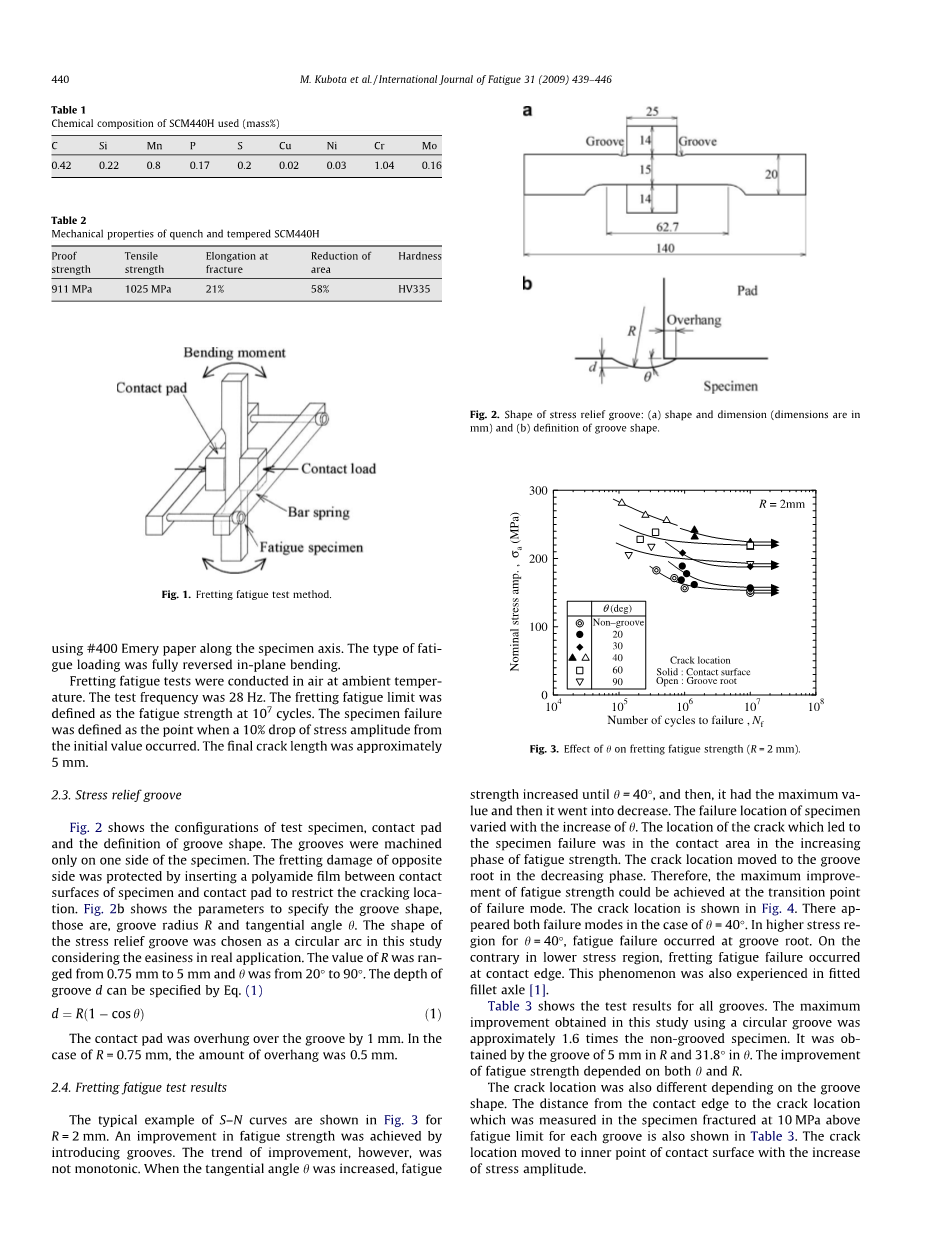

S–N曲线的典型示例如下所示图3 对于R = 2毫米。通过引入槽来实现疲劳强度的改善。然而,改善的趋势并非单调。当切向角h增加时,疲劳强度增加直到h = 40°,然后达到最大值,然后减小。试样的失效位置随h的增加而变化。导致试样破坏的裂纹位置在疲劳强度增加阶段的接触区域中。裂纹位置在减小的阶段移至凹槽的根部。因此,可以在失效模式的转变点最大程度地提高疲劳强度。裂纹位置显示在图4.在h = 40°的情况下,会出现两种故障模式。在h = 40°的较高应力区域中,在沟槽根部发生疲劳破坏。相反,在较低应力区域,微动疲劳失效发生在接触边缘。装配圆角轮轴也经历了这种现象[1]。

表3 显示所有凹槽的测试结果。使用圆形凹槽在这项研究中获得的最大改进约为非开槽试样的1.6倍。它是通过在R中5 mm和在h中31.8°的凹槽获得的。疲劳强度的提高取决于h和R。

裂纹的位置也根据槽的形状而不同。图中还显示了从接触边缘到裂纹位置的距离,该距离是在每个疲劳极限超出疲劳极限10 MPa断裂的试样中测得的表3.随着应力幅度的增加,裂纹的位置移至接触面的内点。

图2.应力释放槽的形状:(a)形状和尺寸(尺寸以mm为单位),以及(b)槽形的定义。

图3. h对微动疲劳强度的影响(R = 2 mm)

图5表示微动疲劳极限rw与槽深d之间的关系。虚线是实验数据的回归线。在每个槽半径R中,微动疲劳极限随着d的增加而增加。当d值固定时,R越小,微动疲劳极限越高,除了R = 0.75毫米图6 显示了疲劳极限和切向角h之间的关系。实线是凹槽根部的估计疲劳极限,其基于沟槽根部的应力振幅等于光滑试样r普通的疲劳极限。在不考虑接触影响的情况下计算出沟槽的应力集中系数护垫。由于测试材料具有较高的强度,因此沟槽不是那么尖锐,切口敏感性因子被假定为1.0。估计的疲劳极限可以由唯一的曲线表示,除了R = 0.75 mm。这是由于与槽尺寸相比,槽位置处的试样宽度足够大,因此切线是切线的角度h是控制沟槽应力集中系数的唯一参数。之所以小沟谁凹口半径为R = 0.75 mm时会有不同的趋势,以后再讨论。在图中,微动疲劳极限与槽根的推定疲劳极限相同。微动疲劳极限的最大改善可能是在这一点上实现。另外,此时发生了从接触边缘的微动疲劳到槽根的疲劳的破坏模式的转变。这意味着通过防止凹槽根部的疲劳破坏,可以进一步改善微动疲劳。通过使用一个凹槽可以实现具有比圆弧低的应力集中。

图4.裂纹位置:(a)接触边缘(R = 2 mm,h = 20°,ra = 169 MPa,Nf= 8.90times;105)和(b)凹槽根部(R = 2 mm,h = 60°,ra = 238 MPa,Nf= 3.60times;105)。

表3

通过应力消除槽改善微动疲劳强度

lt;

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[235500],资料为PDF文档或Word文档,PDF文档可免费转换为Word

|

凹槽形状 |

转速(MPa) |

提高 |

裂纹位置 |

||

|

R(毫米) |

h(度) |

d(毫米) |

|||

|

无凹槽 |

153 |

1.00 |

接触边 |

||

|

0.75 |

50 |

0.27 |

162 |

1.06 |

槽根 |

|

2 |

20 |

0.12 |

157 |

1.03 |

接触面0.10毫米 |

|

30 |

0.27 |

188 |

1.23 |

接触面0.15毫米 |

|

|

40 |

0.47 |

224 |

1.46 |

接触面0.20毫米 |

|

|

60 |

1.00 |

219 |

1.43 |

槽根 |

|

|

90 |

2.00 |

192 |

1.25 |

槽根 |

|

|

3 |

20 |

0.18 |

164 |

1.07 |

接触面0.07毫米 |

|

32.4 |

0.47 |

218 |

1.42 |

接触面0.10毫米 |

|

|

40 |

0.70 |

236 |

1.54 |

槽根 |

|

|

5 |

25 |

0.47 |

177 |

1.16 |

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。