英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

一种降低气泵噪声的多参数多目标优化方法

摘要:许多学者和气泵制造商研究了几十年的轴向活塞机噪声排放问题。他们提出且使用了不同的减少气泵噪声来源的设计方法。作者研究和比较了几种被动式设计方法的有效性。本文对现有的设计方法进行了简短概述,讨论以统一的方式降低流体噪声源(SBNS)和结构噪声源(FBNS)的难度。由作者提出的计算机辅助多目标优化程序,能最大程度的降低在工作范围内的泵的噪声来源。本文详细描述了在优化过程中泵的数学模型。多目标参数化方法的一个重要贡献是,同时优化阀片的压缩和膨胀区域,不像大多数之前的方法分别考虑压缩和膨胀过程,还解释了该阀片的参数化。一个研究案例和噪声水平测量值被用来证明优化过程的有效性。

关键词:噪声降低;轴向柱塞泵;多目标优化;压槽;预压滤波器体积

1. 简介

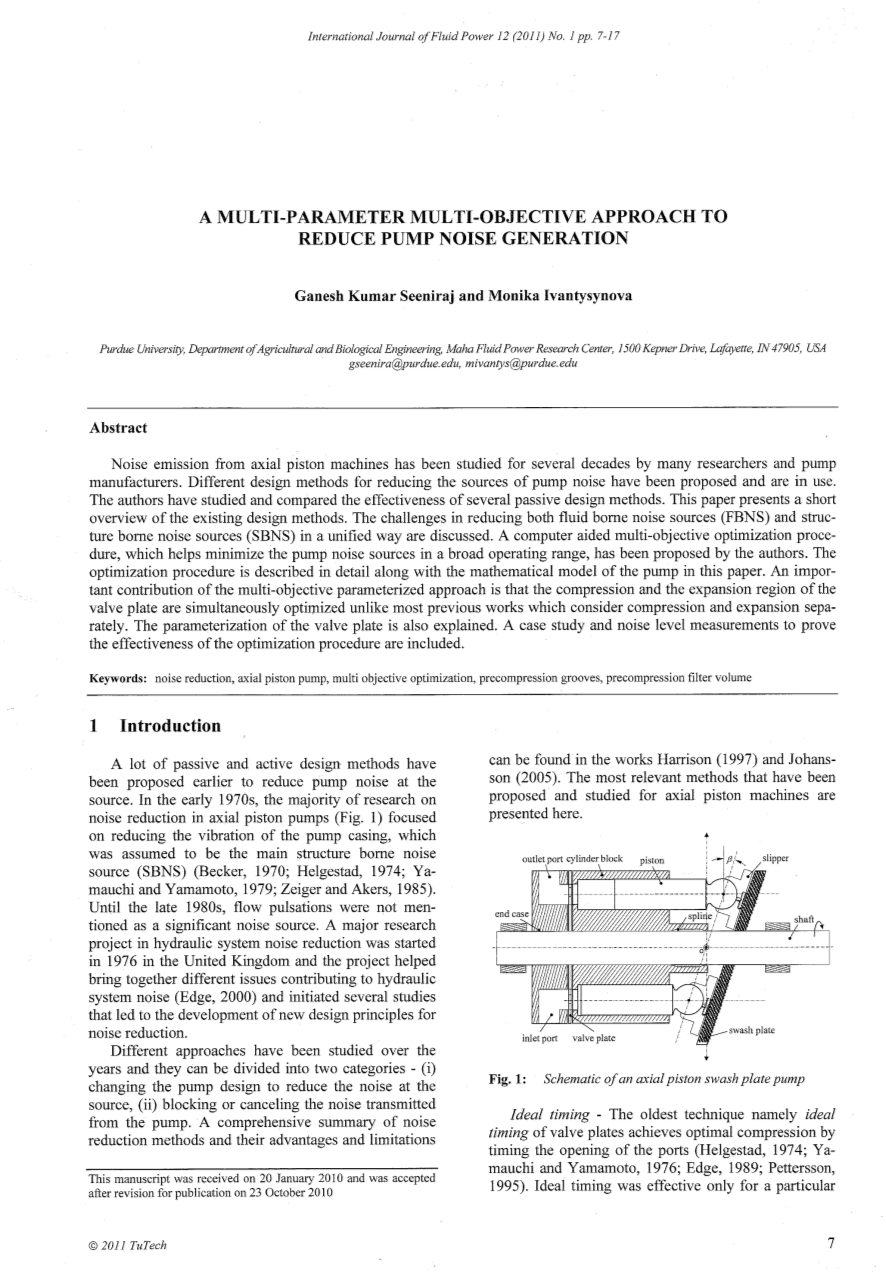

许多主动式或被动式设计方法很早就被提出用来从源头上降低噪声。在上世纪70年代初期,对轴向柱塞泵(图1)的降噪研究多数集中在降低泵壳体的震动,这被认为是主要的结构噪声源(SBNS)(Becker, 1970; Helgestad, 1974; Yashy; mauchi and Yamamoto, 1979; Zeiger and Akers, 1985))。直到上世纪80年代末,流量脉动没有作为一个值得注意的噪声源被提及。液压系统降噪的一个主要研究项目于1976年在英国启动,这个项目不但带来了有助于液压系统降噪的议题,而且引导了一些降低噪声的新设计原则的开创与发展。

不同的方法已被研究多年,这些方法可以分为两类:(I)改变泵的设计,从源头上降低噪声;(II)阻塞或抵消从泵传出的噪声。降噪方法及其优点和局限性的全面总结可以在Harrison (1997)和Johansshy; son (2005)的工作找到,在这里提出并研究了与轴向活塞机最相关的方法。

图1 轴向活塞斜盘泵原理图

理想时机—最古老的技术即阀片的理想时机通过适时地打开端口以达到最佳的压缩量(Helgestad, 1974; Yashy;mauchi and Yamamoto, 1976; Edge, 1989; Pettersson,1995)。理想调速只在特定的运行状态下有效,它是为也仅仅是为定量泵设计的。理想压缩可以通过使用安全阀来实现,安全阀只在工作腔完全密封后排气(Helgestad et al., 1974)。Weddfelt等人(1994)提出用涡流二极管代替单向阀的移动部分,并得出结论,该二极管的响应不够快。改进的单向阀称为高阻尼单向阀(HDCV),它克服了安全阀的局限性,并且在较大范围内工作的很好(Harrishy; son and Edge, 2000)。HDCV的重点是减少FBN。超过1500rpm时HDCV的性能不报道。同时,装有HDCV的斜盘不稳定性在实验中报道了(Harrison, 1997)。HDCV对SBN的影响需要进一步调查。HDCV的启用是昂贵的,并且对FBNS的降低效果不比使用预先压缩过滤容积好(Johansson, 2005)。Becher和Helduser (2000)提出用环阀降低脉动流。环阀的作用就像一个单向阀,依靠压差连接工作腔和排气口。结果只评估了排气压力脉动而没有提及SBNS。

预压槽—最常见的技术,采用预压槽的压力级和速度不如理想时机敏感。预压槽传播压缩效应(Petterson et a!., 1991; Harrison, 1997)。预压槽通过排气口的高压流体实现压缩。压缩速率由限制从排气口到工作腔的回流的压缩槽几何结构控制(Palmberg, 1989),排气口的流体压缩与槽的几何结构以及流量均匀性关系密切。如果在排出口与吸入口之间有交叉,预压槽也会对体积效率有影响。

预压滤波器体积(PCFV)是一个削弱压缩与流量均匀性和关联性的方法,由Petterson等人(1991)提出,并被Petterson (1995) 和 Johansson (2005)深入研究。PCFV使用大量加压流体附在阀片上对工作腔加压。Jarchow (1997)研究了大量PCFV与单向阀结合的可能的连接结构来降低泵出口的脉动压力,然而这个研究完全忽视了增压比率和SBNS。在广泛范围内PCFV有比多数其他技术更好的FBNS降低潜力(Johansson, 2005)。 然而,由(Johansson, 2005)提出的关于PCFV尺寸的讨论并没有结论。虽然当用PCFV时FBNS的下降是令人满意的,但是压缩率增高了,进而导致了SBNS的增高(ivantysynova 等人, 2005)。PCFV的尺寸问题由Seeniraj (2009)经过计算进行了解释。

一种积极的方法—Johansson等人(2002)提出了一个名叫交叉角度的设计,这为旋转斜盘提供了在广泛范围内达到最佳压缩的额外可调方法。实验表明交叉角度设计比预压槽技术噪声更大的原因是高速率的增压(fohansson,2005)。Weingart (2004)研究在预压时扩张压电传动装置的堆积来增加额外的流动达到降低流量脉动的可能性,当前的压电材料不能扩张的足够大以满足流量的需要。需要附加控制使压电材料的膨胀和变化在运行状态时同步,或者使预压速率受到不利的影响。另外,有许多报道降低FBNS的研究是通过取消连接泵出口的设备实现的(尤其是Ortwig, 2005)。这类设备或是提供额外的流量来填补压缩损失,或是充当过滤器通过用与不用吸收和防止脉冲传播的设备取消或减少流量脉动。

作者之前的工作表明,可用的被动式设计方案,即预压槽和PCFV在广泛工作范围内有降低噪声源(FBNS和 SBNS)的可能性。作者对这两种方案和两种方案的联合方法进行了进一步的研究。这篇文章详细说明对预压槽的研究以及用预压槽使泵的噪声源最小化的多目标多参数优化方。

对于一个给定的泵几何结构和确定的活塞数量,旋转组件的设计对排出/吸入口的流量脉动(流体噪声源FBNS)以及旋转斜盘行的震荡力/力矩(结构噪声源SBNS)有最大的影响。还有与旋转组件不相关的振动源,如原动机和轴承,以及由于压力脉动诱导的系统组件的振动,如安全阀和节流孔板对总系统的噪声。在这项工作中,重点是通过对旋转组件的适当设计同时最小化FBNS和SBNS,特别是对阀片的设计。因此,受旋转群组设计影响的物理量是有:

bull; 放电幅值脉动流(AQm)

bull; 吸气幅值脉动流AQLP)

bull; 斜盘沿三个轴的振动力幅值(Delta;Mx,Delta;My,Delta;Mz)

bull; 容积效率/泄露流量(QLK)

2 . 阀片优化的挑战性

该阀片的目的是方便连接各工作腔的吸入和排出口。阀片开口的设计可以用来确定工作腔在压缩时从吸入压力(Ps)到排放压力(Pd)的起点(角位置)和增加的压力(P),以及在膨胀时从Pd 到Ps工作腔下降的压力(图2)。

图2 单轴旋转时工作腔压力曲线模拟图 图 3单轴旋转时斜盘瞬态模拟图

一个精心设计的阀板在压缩过程中应满足两个条件:

- 压缩应该发生在排放允许的最小流量脉动时。如果压缩程度不够(P﹤Pd),从出口到工作腔会发生回流,这会增加流量脉动的幅值。如果压缩程度过大(P﹥Pd),工作腔将出现一个压力峰值,这个压力峰值会增加旋转斜盘的瞬态幅值,导致较高的SBNS。超压还会导致排放流量达到峰值,最终导致高的流量脉动幅值。

2. 压缩过程应流畅,即压缩速率(dp/dt)应尽可能小。压缩速率与作用在旋转斜盘上的力直接相关。旋转斜盘上合力的大小(sum;Fpi),在任何时刻,都取决于各个工作腔的压力。活塞进入和离开高压口时,合力在最大值和最小值之间转换,变化的速率取决于活塞增压的快慢,因此与增压率直接相关。图3展示了一个9活塞气泵的动态成像图(Msx)。

同理可类比膨胀过程。

1. 如果膨胀不足(P lt;Ps),仍然在工作腔内的高压流体将会很快排放到进口,增加吸入流量脉动的振幅。如果工作腔没有及时打开进口,工作腔中的压力可能降低到蒸汽压力导致气穴现象。

2. 同样由于压缩率的原因,膨胀速率也应尽可能小。

3 .计算机辅助多目标优化

传统的阀片设计是通过改变某一阀片的参数,研究其对噪声源的影响,逐步对几种阀片设计进行评价。但是,减少流体噪声源和结构噪声源同时涉及分析几个参数,并评价多目标参数化变化的影响。还需要检查参数的变化,如工作腔内的气穴和超压现象。

有几个软件可用于轴向柱塞泵的仿真分析,即使有软件的帮助,不同的阀片参数逐个挨次在一个特定的方向并研究其对噪声源的影响需要很长时间。也很难想象如果超过两个参数同时影响所有目标。作者以前尝试手动改变每个阀片的参数,部分获得了成功(Seeniraj 和 Ivantyshy; synova, 2006)。从以往的工作可以推断出,就设计者而言,手工过程需要大量的专业知识和不懈的努力。手动优化受限于在多噪声领域中,设计者追踪所有参数对噪声来源影响的能力。因此,重要的是要分析在仿真优化工具的帮助下影响轴向活塞泵系统噪声源的参数。此外,在前面的工作中,手动辅助优化的执行没有使用任何特定的优化法则。但随着研究的进展,直观的寻找一个优化算法相似于手动辅助优化过程。因此,OptimVP,一个基于多目标遗传算法(MOGA)的计算机辅助优化程序,为了阀片的优化被提出来。

文献上的MOGA适合工程系统应用(Fonseca 和 Fleming, 1993; Deb, 1999; Andersson等人, 2001)。但也有许多不适合采用MOGA方法来减少轴向柱塞泵噪声源的作方法Johansshy;son (2005)唯一从事应用MOGA方法来减少轴向柱塞泵噪声源相关的工作。Johansshy;son (2005)提到在一个单一的工作状态下优化三种不同的设计方法(理想的时机,预压槽和PCFV),并提出了这三种不同方法之间的比较目标。但设计参数细节,例如槽的位置,参数分析的范围,PCFV的位置,还有到达最佳的设计的方法论都没有提出。

在这项工作中提出了6目标和N参数的多目标优化程序(代表FBNS和SBNS)。可以制定的优化问题为:

最小化

(△QHP,△QLP,△MX,△MY,△MZ,△QLK) = (x) (1)

Where x =[x1hellip;xn]T

s.t. le;le; i=1hellip;n

不考虑气穴和超压现象,x是阀片的一个矢量参数(下一节详述),每个参数有从x1到xn的取值范围(Seeniraj, 2009)。

3.1 阀片参数

图4展示了典型的四个预压槽的阀片。图5和6展示了可用于工作腔和可转动一整圈的泵的缸体之间流动传输的最小可能区域曲线图。图5所示的区域,只有通过预压槽产生的邻近活塞固定中心的一小部分区域(图5中画圈部分)。图6是图5中画圈区域的放大图。

图4 阀片凹槽显示工作腔开口图

图5 泵口和工作腔间液体流转区域图

图6 泵口和工作腔间液体流转区域放大图

图7展示了当工作腔在两个不同位置(I 和 II)时阀片靠近外固定中心点(ODC)的部分。在位置I,工作腔即将打开槽口1导向排出口。在位置II,工作腔处在槽口1的尽头位置。打开位置I时的工作腔中心和ODC轴的夹角定义为。同样地,打开位置II时的工作腔中心和ODC轴的夹角定义为。在图7中,阀片上的粗线表示预压槽打开的高压(简称槽1)以及相应区域工作腔的开放,角度和代表槽1的开启和关闭位置,m1代表槽1控制的开放区域的斜率。图7还显示了位于吸入口中部末端的槽4。如此,由各个预压槽控制的区域可以被分解为三个参数—起始位置(),终止位置()以及斜率(m)。有一个典型的阀片总共有12个参数(参考表1)4个预压槽,这些参数在方程1里代表向量x。有必要提到的是,这12个参数代表泵口和工作腔间液体流转最小开放区域。槽参数只代表受槽影响的区域(图5中画圈部分)。其余的开放部分来自任何最初优化的典型阀片。

图7 开始显示工作腔靠近ODC的部分阀片图

表1 预压槽参数列表

阀片的参数并不代表槽的真实几何结构,参数实则定义为关于ODC的泵口和工作腔间液体流转区域。不同的槽的几何尺寸可以创建相同的开口区域,也就是说,一个特定的槽的开口区域可以通过不同的方式使用不同槽的几何尺寸、阀片厚度、工作腔开口轮廓以及制造工艺来实现。如何在阀片上加工出一定的开孔面积,不是本研究的重点。

3.2 优化程序

优化程序的目的是用计算机辅助方法帮助泵的设计者找到阀片的开口区域参数,这将使泵在选定的工作范围内更安静的运行。所提出的优化过程如图8流程图所示。

图8 MOGA原理图

预处理包括收集针对给定泵的参数,诸如泵的几何形状、工作范围(操作压力、旋转速度和的泵排量)和阀片的几何形状。预处理还包括分配12个参数的初始值范围,并创建一个初始设计/总体的解空间。在解空间中的每一个设计是一个优化问题合理的解决方案。因此,也称该设计为解决方案。最初的设计是从参数()由下限()到上限()改变的参数阶乘组合获得的。在此之前作者进行的对凹槽手动优化的调

全文共9693字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[154859],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。