英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

开发并行工件位置确定系统类型机械

赵晓明,邵华

1.上海交通大学机械工程学院,上海200030;

2.丰田机械厂技术研究部,日本刈谷44828652;

3.东京农业技术大学生物应用与系统工程,东京18428858,日本。

摘要:本文采用ToyodaMachine Works Co.制造的HexaM作为并联机械式机床的分析模型。 当使用该机器加工工件时,可能会因其复杂的结构和工作空间而产生很多碰撞。 例如,生成那些冲突。 在平行机构的运动部件之间,运动部件和工件之间以及运动部件和工具存储器之间进行自动变换。本文提出了一种用于检测和避免这些冲击的算法。 通过重新调整工件的位置而不结束刀具路径来进行避免碰撞的方法。通过实验证实,所提出的算法可用于检测碰撞并确定工件的位置,即在实际加工之前。

关键词:并联机床;检验;回避;刀具路径; 在安装现场

近年来,PMT的发展和应用日益增多,但由于其结构和工作空间非常复杂,用它来加工工件,很可能使机器部件本身干扰工件和机器。另外,如果像PMT HexaM那样,在安装自动换刀装置和其他外围设备的阶段工作,安装工件。 它可能限制工件位置的安装,即加工机器和外围设备干扰时可能出现的外围设备和工件干扰。

PMT在检查干扰和机器工作空间的方式上进行了大量研究。其中,本作家和其他日本公司丰田机械厂以PMT HexaM为模型。讨论PMTs在检查中的干扰,工作空间的近似表达。另一方面,5轴数控加工,刀具(刀具,卡盘和主轴)和工件(工件和夹具)的干涉方法也有很多种。其中,竹内等工具系统从表面上进行了多个点的干涉检查,而且工件表面的功能比较简单,当干涉检查点处于内部功能时,能够判断出机器和工件发生的干扰;作者等在这里提出的方法正好相反。也就是说,从工件表面,系统选择干涉检查,是否对系统访问工具进行干涉检查。由于数控机床外围设备一般不放在工作台面上,因此,在这两种方法中,他们没有考虑加工机器和外围设备干扰问题。

这些研究详细讨论了PMT对机床和工件的干扰和干扰检查和规避方法,但是,PMT的使用前,有几个问题 :

①外围设备的工作平台如屏障机应考虑机器和外围设备可能的干扰;

②检查机器和工件的干涉。还应考虑主轴胶合板,胶合板铰链与工件的连接和干涉的可能性,但是,现有的CAM软件不包括这种干扰检测;

③机器与工件发生干涉时。一般工具总是姿势调整避免干扰。实际上,PMT,除了姿势调整工具外,还可以调整位置工件要避免一切干扰。而且,这种方法避免了最大的优势就是不能更改现有的CAM软件。

基于通用CAM软件工具路径的输出为基础,缩短了干涉时间检查检查站文件的组成,通过调整安装的位置工件避免各种干涉的可能性,工件可以在加工时进行工件测试和可加工性最佳安装位置计算。

1.干预检查,避免干扰

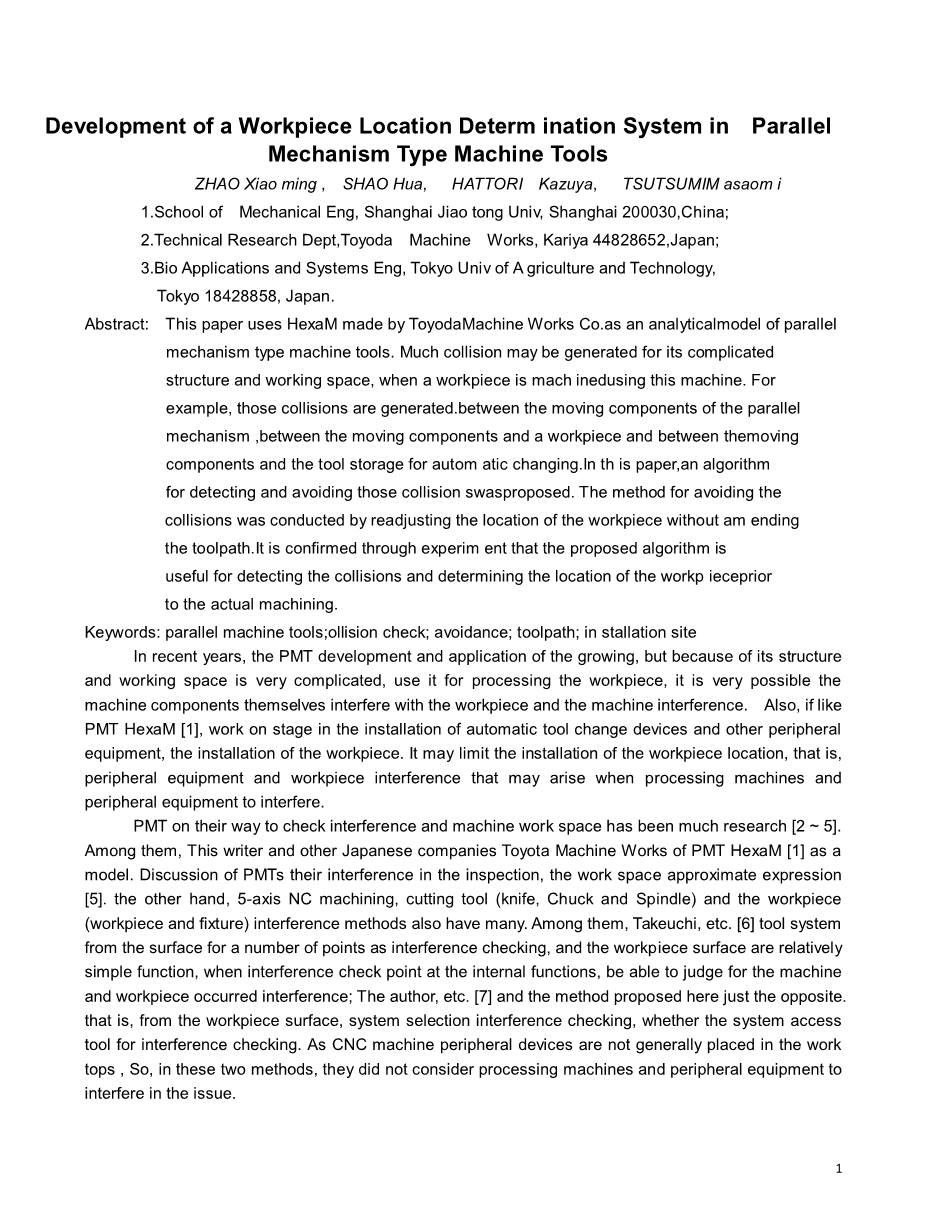

使用PMT HexaM,外围设备(刀)和工件安装图如图1所示。因此,对于机器,在加工和安装工件时可能干扰,机床和工件干涉机器和外围设备,工件干扰周围的设备。

如果您使用的是没有外围设备或设备的并行机器表更多,不会影响工件加工过程的位置或不会有机器和外围设备干扰,可以省去工件和机器设备的干扰检查。

图1并联机构HexhaM的示意图

1.1他们的干涉

1.1.1构图检查点在处理过程中,所有工具都可以应用于定位文献描述的方法,以检查它们是否会发生干预。如果有干扰,可用于调整工件位置,避免干扰。

部件的安装位置发生变化,处理工具的位置自然会发生变化。因此,需要进行另一次检查,直到干扰发生。作为安装在每个位置的所有工具的位置,检查计算时间将非常长。为了缩短计算时间,所有位置的不正确工具,只能提取少量刀具位置(以下简称检查点)做干涉检查。因此,必须指出检查:在检查点,如果没有干扰,在另一个刀具位置也不会发生干扰。设立检查站的优势是大大减少检查的频率。

到z轴切割器越远,位置越高,倾斜度越大,它们越容易干扰。 因此,等待工件的加工,刀具路径从外部共用测量点,刀具位置越高,刀具倾斜角度越大,越能确定它们是否干涉检查点。

1.1.2干扰检查方法

工具的位置和姿势直接在月球和空间旋转的磁盘空间,它会干扰自己。因此,他们的干扰检查方法:①读取所有检查站,获得一个检查点,每个对应于元元空间的直线和旋转空间。②刀具位置和姿势响应直圆形空间和空间旋转圆圈,被检查点定为不会干扰它们,在所有检查点都没有受到干扰,则被判断为安装在不妨碍其发生的位置。③如果检查点在直线过剩空间或旋转空间的位置,可以在检验方法中提及的文献中使用,以干涉审查,由于空间比平均每轮检查干扰计算要小得多,因此这种方法可以缩短每次检查,计算时间。

1.1.3避免干扰方法

由于在同一水平面上,刀具在z轴位置处最不容易受到干扰。 因此,如果检查点处于自干扰状态,那么我们检查点和z轴方向的连通性就像回避一样。 然后,部分安装位置沿着运动方向避开10毫米。 如果两个连续的避让方向的角度大于150°,可以避免在水平面上反转方向不存在安装位置,因此可以安装工件以增强向上位置。 在本文中,每增加10毫米。 如果它们干扰主电机是旋转螺杆下部干涉注意工件过高或工件位置过高,不能与机床一起使用。

1.2机器干扰工件

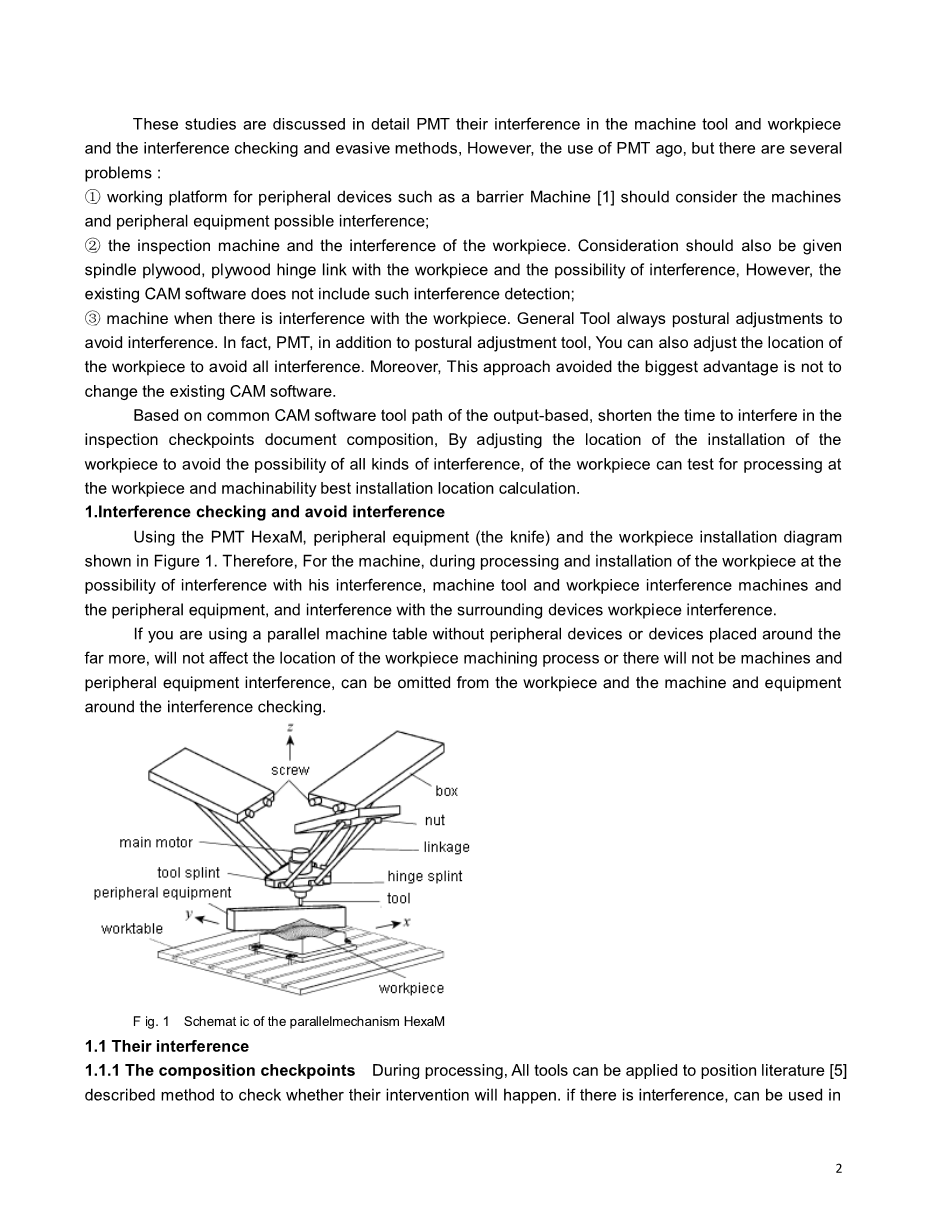

1.2.1构成检查点 如图2所示,机器和工件之间可能存在刀具,卡盘,主轴头,主轴夹板,铰链和胶合板连杆部件之间的干涉。 从工件表面和表面组成可以看出,其中表面处理从机器点开始可能发生非干涉的非加工表面处理点,这里处理点和非点处理统称参考点。

图2检查并行机构和运行方式之间的碰撞方法

查询点用刀和夹头,第一主轴和夹板干涉称为类别干涉。 这种干涉仅与刀具,姿势和工件位置无关。 因此,如果筛选出这种干扰,并且只有姿态调整工具用于回避,这就需要改变CAM软件,超出了本次讨论的范围。

查询点夹板铰链连杆或干涉分辨率为干扰两类,可以通过安装工件来调整这种干扰 - 避免购买,在这两种类型的干预下形成了检查点。

带锥体,工具的中心点,H0的锥角包括刀具,夹头,第一主轴轴线和胶合板的最小角度; 刀具中心铰链夹板最小距离为d002;刀具轴在h0,H0,d002和h0机器零件的最小距离方向上根据胶合板铰链后角的大小和结构获得最大的这些参数。

对于点P的处理,P计算所有查询Q点连通性PQ和过度角H,d线段和PQ段工具轴长度方向的长度投影h。因此,满足条件H“H 0查询点作为一种干扰检查;满足条件d“h和d 0”h0查询点,因为2级干扰检查点。 与所有的处理点一样已获得两个检查点,并存放了检查点文件。

1.1.2干扰检查方法检查 第1类,第一刀,夹头,第一主轴和夹板(称为工具系统)是否有干涉,以及一种干预检查点到xz平面的投影,然后,工具检查投影系统检查点系统和工具是否干涉。 由于1号类别干扰与工件的安装位置无关,在计算工件位置时,仅适用于此类检查计算。

由于工件的安装位置,这肯定会导致夹板铰链和连杆的位置和姿势变化。 因此,每个安装位置的部件调整,我们必须检查前两类是否会受到干扰。 因此,如何减少前两类检查中的干扰是缩短清除时间的按键。在本文中,判断2类干涉检查点是满足条件d“h和d0”h0,这个小工件或相对平坦的工件可以显著减少检查点。

1.2.3避免干扰方法 当干扰时,其避免干扰的方法本身就有避免相同的方法。

1.3机器和设备周围的干扰

1.3.1构成检查点 图3为PMT HexaM的外围设备,工件加工和垂直视图时的刀具路径。 从图3中,我们可以看到外围设备安装在工作站中的一个象限,因此刀具路径到外部象限的中心,作为检查点的干扰。

图3检查电源并避免在并行机制和杂志的共同点上显示错误信息

1.3.2干扰检查方法 外围设备可能会干扰机床,卡盘,主轴头,胶合板铰链连杆和主轴夹板的零件,它们的形状是圆柱体和平面圆构成了多面体,并为外形设备提供了多个方面的形状。 因此,外围设备和机器部件将用于“有界平面与圆柱体”和“有界平面与有界平面”之间的干涉方法。 也就是说,在所有检查点中,造成外围设备有界平面和圆柱形机器部件的扇形平面或是否存在交叉点。 如果有交集,会声明有干扰; 如果没有交集,那就是声明没有干扰。 如上所述,工件的安装位置会带来不同的机器零件位置和姿态变化,所以每设置新的工件位置,必须重新检查是否有被外围设备和机器干扰。

1.3.3避免干扰方法 如果机器发生与周围设备的干扰,将在外围设备表面之前避开方向,并且以同样的方式避免发生避免干扰的方法。

1.4工件和相邻设备的干扰

为了能够在安装工件时快速检测到外围设备是否存在干扰,第一个工件到xy平面投影,并以多边形为界工件包络投影。 然后,使用“有界平面和有界平面”来检查工件和相邻设备的干扰。 每个工件安装位置给定后,需要进行这种干涉检查。

如果工件与周围设备发生干扰,外围设备将在正常方向前避开干扰,并以同样的方式避免发生避免干扰的方法。

1.5检查点的插值

从上述内容可知,除了工件和相邻设备检查的干扰外,其他在干扰方面的检查干扰了检查点。因此,如果检查点之间的距离太大,则在检查点处没有干扰,而在检查点之间会发生干扰,但是尚未发现这种干扰。 在实际处理时是绝对不允许的。

要解决检查点之间可能存在的干扰问题,主要有两种方法:首先,一个简单的函数与多面体交集法; 二是检查点之间的距离变窄。 筛选机的第1种方法和工件的干扰特别有效,但它们不能用于解决干扰; 2种方法对于各种类型的干扰在检查中适用于所有,但如果检查点之间的距离太小,检查点数量巨大,检查干扰的计算会很长。 因此,我们设定一个安全距离,在这个安全距离之间缩短检查点之间的距离,以达到我们可靠的结果,也是短时间检查的目的。 具体方法如下。

进行两个物体判断干扰,其中一个物体扩大5毫米。 如果扩展了两个对象的交集。 被定罪的两个物体有干扰。 如果是十字路口距物体表面5毫米以内。 实际上,这仍然没有干扰。 如果被定为的两个物体没有干扰,则两个物体之间的距离超过5毫米。 在这里,这5毫米称为安全距离。

用于从参考点和刀具路径输出的CAM系统,如果在一些插值点之间,查询相邻点或距离刀具路径大于安全距离的刀具路径查询点,经过查询后,点与刀具路径之间的插补距离是较小的安全距离。所以,当两个检查站没有干扰时,他们之间不会发生干扰。因此,安全距离需要确定是否插值,可以防止错过干扰,而不会过度增加计算时间。

- 工件安装位置的计算方法

2.1部分最佳安装位置

在本文中,“垫的最小高度;距离中心台的最短距离”作为衡量工件最佳安装位置的标准。具体来说,首先将工件放在底部工作台上(此时,平面的高度为0)刀具轨迹在xy平面投影中心和工作台中心重合(距工作台中心0的距离)工件作为最佳安装位置。如果要安装的位置存在干扰,为了保证垫的最小高度,将工件在同一水平面内向外移动找到的、不干扰的安装位置。如果没有找到在同一水平面上不干扰的安装位置,工件会逐渐向上(增加垫高)移动然后在同一水平面上找到,直到找到安装位置或进入理论上机器无法处理的结果。

2.2最佳安装位置计算方法

基于最佳零件的安装位置概念,本文提出了一种工件加工安装位置计算步骤如下:

(1)读取基本数据。 包括:刀具、卡盘延伸半径和长度;刀具路径; 外围设备和xy平面与另一台投影机的位置。

(2)判断机器是否加工。 根据工件查询点和刀具路径,计算工件xy z方向的刀具形状和尺寸移动距离。当工件尺寸或形状的移动距离刀具过大时,给定工件在机床上可以发出警告。 操作结束。

(3)检查各类干扰产生的检查站文件。其中:检查其干扰,机床和工件1级和2级干扰,机器干扰外围设备检查点文件。

(4)检查机床是否有干涉型工件。 如果干扰存在,由于不移动工件避免安装位置的干扰,所以给出“不可避免的存在一类干扰”警告,系统结束。

(5)设置刀具路径中心C(x,y,z)的初始位置。 为

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[438171],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。