英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

采用综合方法的1.8升涡轮增压汽油发动机涡轮增压器设计

陈涛,诸葛伟林,郑新黔,张杨军

汽车工程系

清华大学,中国,北京

何永胜

通用汽车研发及规划

美国密歇根州

摘要

为减少燃料消耗和CO 2 排放,涡轮增压在汽油发动机的发展中起到了越来越重要的作用。 涡轮增压器的设计对于提高汽油机的性能是一个关键技术 。 在这项研究中,为了更好的涡轮增压器的匹配,一种通过集成涡轮增压器通流模型和汽油机模型的新的涡轮增压器的设计方法被提出了 。根据1.8L涡轮增压汽油发动机的性能要求,这个集成方法被提出来设计一项新的涡轮增压器 。 相比于原始原型,发动机与 新的涡轮增压器设计的集成方法可以 实现更好的功率和扭矩曲线,在发动机额定转速时 减少约4%燃料消耗。

1引言

碳氧化物的排放是全球变暖的重要原因,燃料消耗和二氧化碳排放的浓度是现在的高度关注。 运输系统代表的20〜25% 二氧化碳在大气中,这股倾向于增加[1]。 全球性的节能环保 策略中提高车辆内燃机动力系统的效率起着执行关键作用 。

涡轮增压的发展是汽油发动机减少燃油消耗和二氧化碳排放 [2,3]的关键技术之一。 减小涡轮增压汽油发动机的体积 在正常工作 对于给定的道路负载较高的平均有效压力,减少节流损失 提高制动比油耗。 在过去的 几年里,一些汽车制造商已经提出了1.8升到2.0 升涡轮增压发动机。 这些涡轮增压发动机通常类似于那些的天然 吸气发动机2.5升排量。燃料消耗通常在10%以上,具有运行 接近最佳效率区域[4,5和6]的条件。 拥有该涡轮增压器的小型化汽油发动机也可以少 摩擦损失。

涡轮增压器的设计是用来探索最小的燃料消耗和最大最优解 瞬态响应与满足所有给定在一起制约因素的关键技术,如涡轮最高气温,涡轮增压器转速,压缩机喘振极限,最高燃烧压力和爆震极限[7,8]。 在发动机开发过程中,对于传统方式的涡轮增压系统的设计是从基于所述压缩机和涡轮机可用产品清单 个从稳流试验得到的特性图中选择合适的涡轮增压器。所选择的涡轮增压器是由零部件供应商串联的产品之一,这是专家根据涡轮机的传统设计和开发的,但不设计用于特定内燃机。该涡轮增压器被设计涡轮机上最大化设计点是以流体力学的基础的性能,而不考虑发动机系统优化,特别是 非设计周期的优化。然而,引擎性能不会简单地与涡轮增压器的性能 相关,但在很大程度上由在发动机的操作过程中处理的相互作用确定。 一个 内燃机被设计为变速和 负载条件。 很显然,专家仅通过设计涡轮增压器涡轮机操作与并不适合的发动机结合使用。 这意味着所选择的一个不一定是最佳的特定发动机。 更重要的是, 一种选择和匹配涡轮增压器的迭代 实验中也会消耗太多的时间和资源。 因此,发动机的涡轮增压的更有效的方式 需要系统设计和匹配的快速 涡轮增压汽油发动机的发展。

在本文中,一个新的涡轮增压器的设计方法 提议通过集成的涡轮增压器,通过流模型 为更好的涡轮增压器匹配汽油发动机模型。 两个涡轮增压器通过流模型和发动机 模型被校准与实验数据。 根据一项新的综合 应用方法设计涡轮增压器满足一个1.8L涡轮增压汽油发动机的性能要求。 此外,汽油发动机的性能 与新的涡轮增压器的匹配进行了预测。

2集成建模方法

2.1 集成设计方法

涡轮增压发动机是内部的结合 内燃机和涡轮机。 该 发动机 性能不会简单地相关的性能 涡轮增压器的过程,但在很大程度上由被确定 在发动机的操作过程中处理的相互作用。 该 涡轮增压器,这是最适合于特定 引擎应根据设计和开发 特定的发动机要求。

图1示出了用于发动机一个新的涡轮增压器设计方法 。 发动机性能 上要求 涡轮增压器首先被研究用于特定的发动机,然后将最合适的增压机的特征,包括 流量范围,转速范围,效率 分布,并且将根据具体需要推导发动机涡轮增压器组件的设计和 根据所需要的特性的开发。 判决 新的涡轮增压器不仅专注于组件 设计点性能,还取决于发动机的总上 系统的性能。

新的涡轮增压器的设计方法集成了涡轮增压器,通过流模型用汽油 发动机型号被现实化 。

图1.涡轮增压器的集成设计方法

2.2 涡轮增压器通过流模型

由于涡轮增压器是在IC发动机的一个关键部分,一个 涡轮增压器,基于通过模型流质量,动量, 和能量守恒方程已经被联接到 在以前的研究中发动机模型[9,10]。 通流 模型最初开发研究一个meanline模型 飞机涡轮机械。 它已被广泛使用,以确定 的轴向式压缩机的性能。 如今设计师显影通流模型,以便它可以在施加 汽车行业研究径向压缩机。

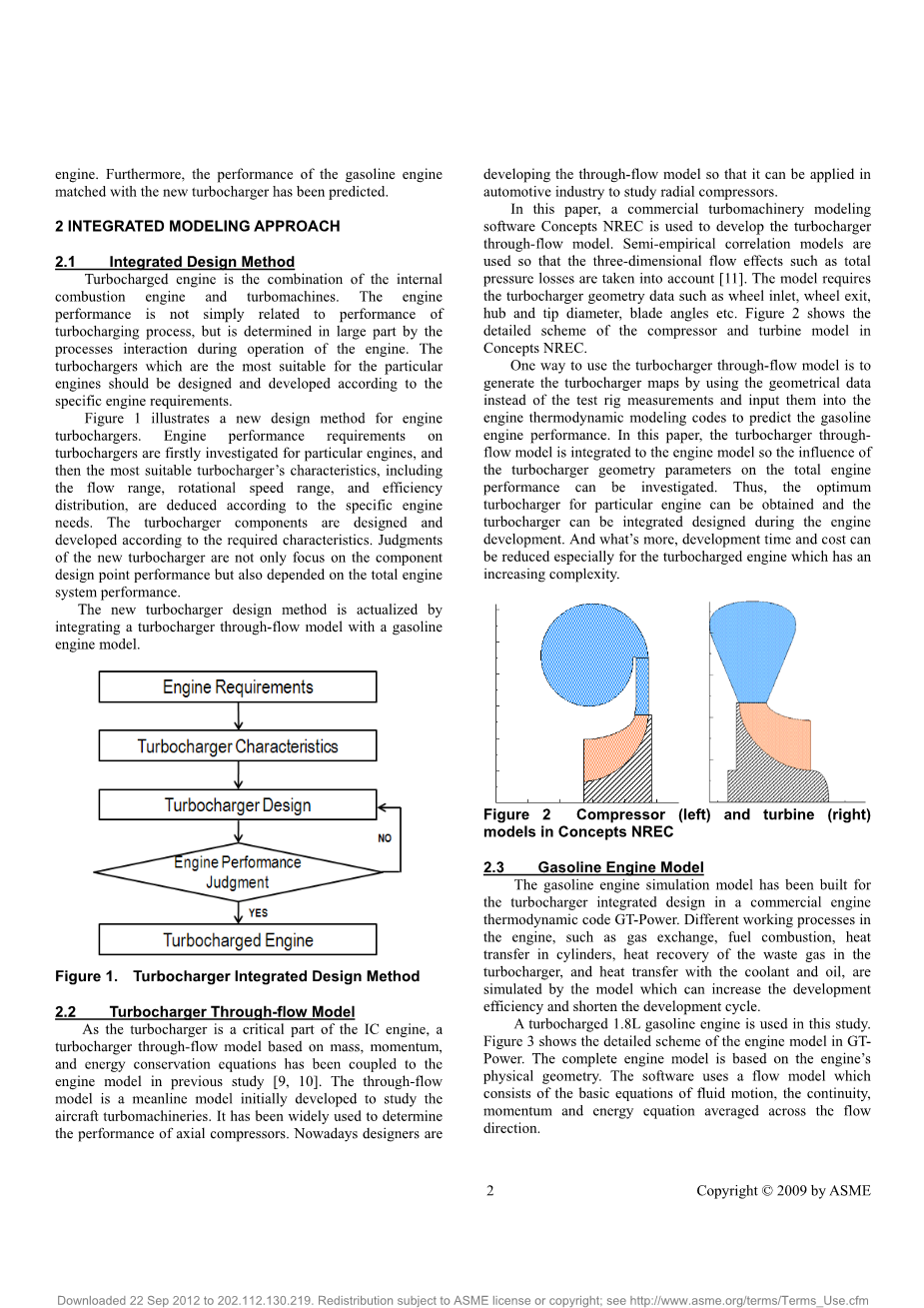

在本文中,商业透平机械造型 软件概念NREC用于开发涡轮增压器 通过流模型。 半经验关系模型 使用,使得该三维流动影响,如总 压力损失都考虑到[11]。 该模式要求 涡轮增压器的几何形状的数据,例如轮入口,轮出口, 毂和尖直径,叶片角度等。图2示出了 在压缩机和涡轮机模型的详细方案NREC概念。

使用的涡轮增压器,通过流模型的一种方法是 通过使用几何数据生成所述涡轮增压器的地图 代替试验台测量并将其输入到 发动机的热力学模型代码来预测汽油 发动机的性能。 在本文中,涡轮增压器吞吐量 流模型被整合到发动机模型,以便影响 总发动机上的涡轮增压器的几何参数 性能进行调查。 因此,能够得到的涡轮增压器用于特定的发动机和 涡轮增压器在发动机中发展进行最佳综合设计。 而更重要的是, 是它有一个涡轮增压发动机,特别是开发时间和成本日益减少。

图2压缩机(左)和涡轮机(右)模型概念NREC

2.3 汽油发动机模型

汽油发动机仿真模型已建成 在民用发动机涡轮增压器一体化设计 热码GT-电源。 在不同的工作流程 发动机,如气体交换,燃料燃烧,热 转印在气缸中,废气中的热量回收 涡轮增压器,并与冷却剂和油的传热,是 通过其可以提高开发的模型模拟 效率,缩短开发周期。

涡轮增压1.8L汽油发动机在这项研究中使用。 图3示出了在发动机模型的详细方案GT- 功率。 完整的发动机模型基于发动机的 物理几何。 该软件使用流量模型, 由流体运动的基本方程,连续性, 动量和能量方程整个流程平均 方向。

图3汽油发动机模型

2.4 模型集成

用于涡轮增压器压缩机和涡轮机的模型中 GT-电源,用户定义的模式(图3)被选择,而不是 为了在涡轮增压器整合的输入的地图数据 通过流模型的概念NREC。 一个DLL程序是 发展到翻译数据和集成的涡轮增压器 和发动机模型在一起。

图4显示了涡轮增压器之间的数据传输 模型和发动机模型。 在计算过程中, 发动机型号首先运行多次迭代来实现稳定 启动用于耦合计算点的条件。 其次, 通流模型得到的边界条件,如 入口质量流量,初始转速,入口压力 和温度由DLL例程并计算所述涡轮机 和压缩机的性能。 然后,涡轮增压器的压力 率和效率数据被转换为发动机模型来 计算总发动机系统的性能。

因为真正的入口质量流量值所得 从压缩机的性能,我们设置初始入口 压缩机的质量流率作为一个期望值 通流模型。 然后将计算出的结果进行比较 与初始值和相关变化为另一个由 再加计算。 经过多次比较,重新计算 周期,可以实现精确的质量流量值。 本 种计算方法也被包括在涡轮机侧。

初始压缩机和涡轮的几何形状已 编制和计算的概念作为NREC的基础 一体化设计。 那么一些详细的设计可以通过进化 改变一些涡轮增压器的几何形状的参数和 为了判断发动机性能的变化来获得 它知道特定的引擎需求的最佳组件。 在本文中,只有稳态性能计算 和讨论。

图4 一体化模式数据传输

2.5 模型校准

如前面提到的,涡轮增压器,通流模型 基于半经验模型和组分 几何参数。 为了预测空气动力损失数 系数必须考虑,反对校准 实验数据。 涡轮增压器和汽油发动机 实验在清华大学开展。

图5和6示出的涡轮增压器压缩机和 由涡轮增压器计算涡轮机性能数据 通流模式,这也已在本文提出 [9,10]。 的压力比与质量流量在若干速度 线在图中给出。 的结果表明,该 压缩机压力比的预测误差为小于3% 积分最高的除了高流量(近扼流)点。 以来 压缩机在邻近扼流条件很少操作 真实的发动机,因为的的效率非常低, 压缩机在这些条件下运行时,预测 误差在邻近扼流点也不是很重要的。 对于 涡轮机,结果显示的压力比预测误差 对于所有的点小于2%。 因此,开发吞吐率 流模型是模拟涡轮增压器不够准确 在发动机循环模拟特性。

图7,8和9示出的转矩,电力和燃料 涡轮增压汽油机的消耗曲线 由发动机模型计算。 好的协议可以看出 从通过与所述比较的转矩和功率曲线 测试数据。 扭矩和功率的预测误差是小于3% 和燃料消耗量预测误差小于5%的 由于燃料流量计时的输出波动的 发动机正在运行。 更重要的是,为的比较 不同的涡轮增压器的设计,对仿真结果 相同的发动机型号将被使用。 因此,发动机型号为 足够精确的模拟和比较不同 涡轮增压器。

图5压缩机模型校准

图6水轮机模型校准

图7汽油机的扭矩曲线比较与测试数据

图8汽油发动机的功率曲线进行比较与测试数据

图9汽油发动机油耗曲线与试验数据相比较

3集成涡轮增压器设计

3.1 汽油发动机特性

涡轮增压器有常见的是用在柴油发动机 多年,它是可能的涡轮增压汽油 发动机将越来越普及。 图10显示了 汽油和柴油之间不同的操作条件 引擎。 左边是典型的高压比小, 调速范围大,重型柴油。 客车柴油具有 调速范围宽,气流的需求。 因此一个 排气泄压阀用于限制在高速缸压力因此 的压力比是适度的。 在汽油发动机可以操作 在比柴油较宽部分,因为宽的 最小到最大速度,典型地高达6000RPM。 许多 涡轮增压汽油发动机在低压缩比 为了避免燃烧爆震。 废气旁通阀还装 使得在高发动机转速和质量流量,其中所述发动机 罕操作,一些废气流的副通涡轮; 与涡轮增压器在较低的速度更好匹配 和负载,在发动机频繁操作[12]。 不比 柴油,汽油的部分负荷运行,使用取得 节流。 随着节气门逐渐从满载关闭和 速度,排气泄压阀最初保持恒定的压力比和 工作点迅速移动到左侧。 因此,部分 油门操作点所有束起来的低流量区 压缩机。

图10 不同类型引擎的操作条件

如上所述,特定的质量流量和 汽油发动机的工作特性进行 涡轮增压器的设计难度。 涡轮增压器的几何 必须仔细地设计,使得速度和质量的范围 流与汽油发动机的重合而它是 与压缩机出口和涡轮入口操作 条件。

3.2 在涡轮增压器的要求

对于汽油发动机,在很宽的速度范围内操作 和负载时,增压器应根据设计 发动机要求使得其质量流速和压力- 的高效率比范围与发动机的重合 和义务。 妥协必须提供若干设计-进行 对点和偏离设计点操作条件 与发动机[13,14]最佳匹配。

压缩机设计,叶轮,扩散器及 蜗壳需要仔细设计足够的喘振裕度, 这是非常重要的,以提高低端扭矩和 汽油发动机的瞬态响应。 大部分时间,和 特别是当车辆以一恒定速度驱动时, 发动机低负荷的条件下运行。 这导致了差 发动机效率特别是对于汽油发动机为哪些负载 由节气门控制。 为了提高发动机 效率,压缩机的效率需要邻近增加 喘振线在低质量流量区域,如显示在图 11。

用于轮机设计,排气的有效截面 通道需要被仔细地选择,以满足汽油 在低发动机转速发动机低端扭矩要求 操作点和在高发动机的效率和可靠性 速度的条件。 妥协必须在汽油进行 发动机在大范围的速度。

图11涡轮增压器压缩机的汽油机要求

3.3 集成涡轮增压器的设计

以分析与上述同样,一个新的涡轮增压器是 设计用于1.8升直列四缸turbocharged- 从操作中冷四冲程汽油发动机 880到6000RPM。 表1示出的主要参数 汽油发动机。

基本压缩机大小由新鲜空气来确定 发动机的需要。 压缩机诱导规模已经 对的效率和范围的要求最优化。 更高 在低质量流量的效率可以用更小的得到 诱导尖端半径,但它在高的质量流量急剧降低。 一个 19.7毫米诱导尖端半径已被选定为最优 设计用于本文的汽油发动机。

适用范围广,需要较高的后掠叶轮。 刀片后摆可能推迟对流动分离 叶轮叶片通道并因此的临界吸入侧 提高压缩机的效率和产品的一个较大的压缩机 质量流量范围。 大后摆角可能会增加刀片 共混应力,因而在后摆度是一个 性能优点和之间折衷 机械缺点。 50°刃后摆选择 在纸张叶轮出口。

表2示出了新的离心的主要设计数据 压缩机。 新的压缩机叶轮有12片和6 它们中的入口(分流叶片)的削减。 叶轮 具有54.6毫米和为4.2mm宽度的出口直径。 阿左 悬臂蜗壳连接到无叶扩压。 图12 展示设计的新的二维和三维几何 压缩机。

图12压缩机二维(上)和三维(下)的几何形状

基本涡轮尺寸被选择为压缩机匹配 根据发动机

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148290],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。