英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

以基于SiC材料的高频、高效率移相全桥变换器为核心的高功率密度车载充电系统

Bret Whitaker, Adam Barkley, Zach Cole, Brandon Passmore, Ty McNutt, and Alexander B. Lostetter

Arkansas Power Electronics International, Inc.

535 W. Research Center Blvd.

Fayetteville, AR 72701, USA

479-443-5759

bwhitak@apei.net

摘 要:本文展示了一个移相全桥(PSFB)变换器—一个利用碳化硅(SiC)功率器件来实现高功率密度、高效率的隔离DC-DC变换器应用解决方案。此变换器提出了一种针对应用在电动车(EVs)和插电式混合动力汽车(PHEVs)上的2级车载电池充电池的核心技术。文中讨论了电路拓扑的工作方式以及通过使用SiC功率器件所获得的优势,列出了功率级组件的设计公式。通过一个硬件样机我们验证了预想的电路性能,在使用500kHz的开关频率情况下,最高效率达到93.4%。然后将开关频率降低以提升转换效率,在200kHZ时,最高效率达到了96.5%。峰值输出功率6.06kW时,体积功率密度为12.0kW/L,重量功率密度为9.1kW/kg。

关键词:电池充电器,DC-DC功率变换器,电动车,碳化硅(SiC),电力电子

I.引言

车载电池充电技术能够让电动车(EVs)和插电式混合动力汽车(PHEVs)从任何可连接的电源端口进行再充电,它能够极大的提升这些车辆的使用便利性,提升其市场化能力以及消费者的接受意愿。这个系统在车内的集成提供了很大的便利,然而为了限制系统的成本以及平衡车辆的运行效率,附加的体积和重量必须维持在一个最小值。为了满足汽车的电力需求,对车载电源系统的功率密度和效率的提升都提出了要求[1],[2]。

碳化硅(SiC)允许高重量、高体积功率密度,是电力电子领域的使能技术。这种宽禁带半导体相对传统的硅技术来说,它具有很多优势。例如,更高的电压闭锁能力,更高的温度耐受能力,更高的导热系数以及更高的开关速度[3],[4]。与一个相似的硅材料电源系统相比,具有更高结温耐受能力的SiC功率电子器件能够为变换器的热管理系统带来很可观的缩减[5]。此外,SiC MOSFET的低开关损耗可以使其工作在更高的频率下从而降低对磁性元件体积的要求[6]。尤其在中压(0.4~5kV)的隔离型DC-DC变换器中SiC材料的功率电子器件具有非常重要的意义[7]。通过对SiC器件所有特性的利用,一个高功率密度,高效率的车载电池充电器是可以实现的。

常见的连接电网的电池充电器的系统结构是是两级的,如图1所示。第一级的接口与公共电网连接,在保持高功率因数,极小化电磁干扰的同时提供了一级AC-DC变换。第二级提供了隔离的DC-DC变换,同时也对电池充电进行控制。DC-DC变换器的变压器以及与其相连的逆变和整流部分通常是电池充电系统最大的功率损耗部分,一个高频的SiC解决方案将带来最大程度的性能提升。本文SiC器件的很多潜在优点都将通过基于转换器设计的多片电源模块(MCPM)来完全实现。基于所提出的SiC MCP演示了一个以工作在500kHz的隔离型移相全桥(PSFB)变换器为核心的高功率密度、高效率的车载充电系统。这部分硬件是在重量功率密度优于5kW/kg,体积功率密度优于6.1kW/L,而且效率大于94%的整体系统目标下,对车载充电器第二级的初始开发[8]。

图1.两级电池充电系统结构框图

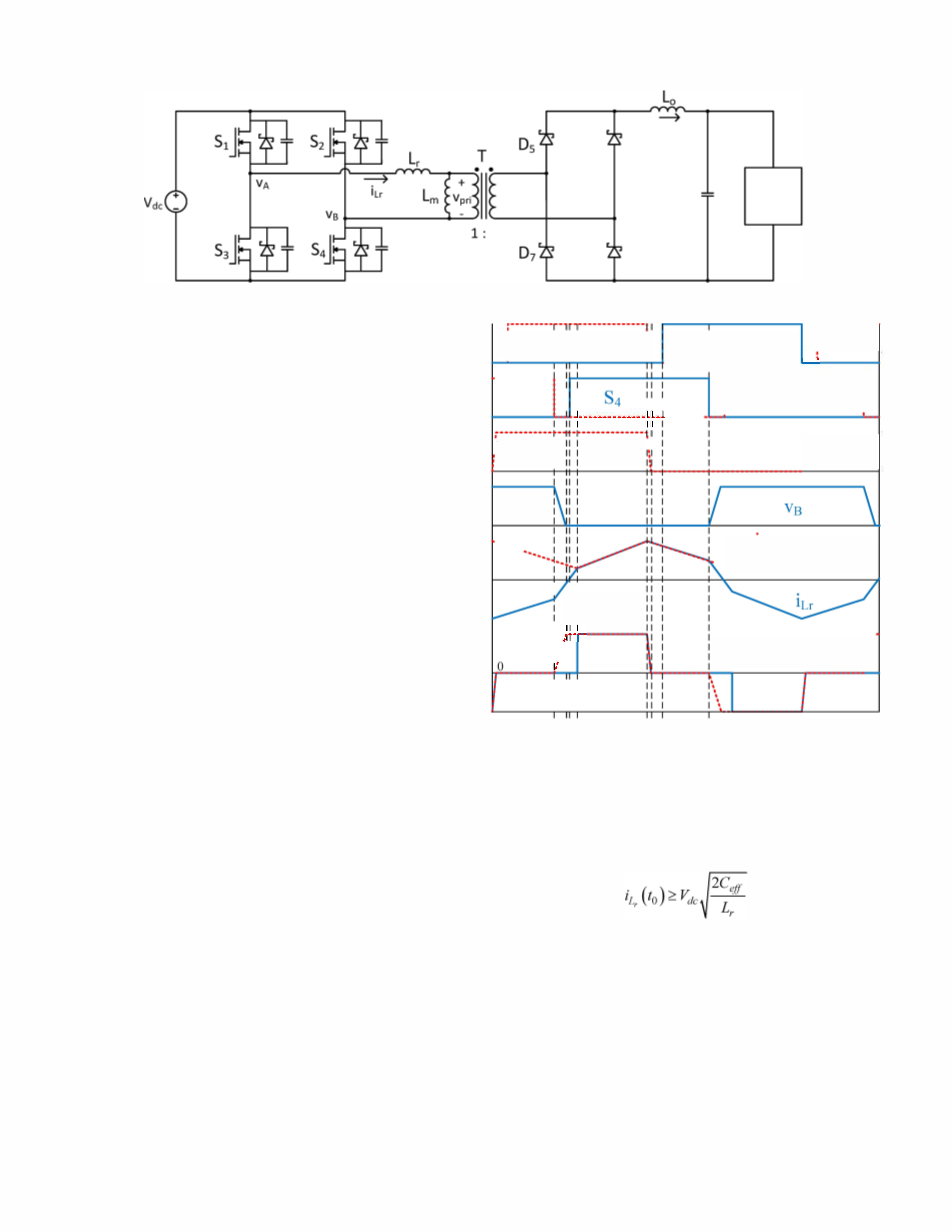

图2.一个高级移相全桥变换器原理框图

II.拓扑原理

移相全桥变换器是一个在中高功率的DC-DC应用种很受欢迎的的拓扑结构[9]。它优点在于变压器原边电压应力低,电流应力相对较低,能够通过零电压开关(ZVS)最小化开关损耗的影响。此外,这个拓扑不需要额外大量而复杂的器件以及复杂的控制方式来实现零电压开关。更低的热量管理需求(因为通过ZVS实现更高效率)与少量的器件使得这个拓扑非常适用于对重量和体积要求严格的应用场合。移相全桥的电路结构原理如图2所示。

SiC功率器件给这个特殊的拓扑带来了更多的优点,从而使其效率更高,功率密度更高。SiC MOSFETs的低输出电容,与其相对应的电压闭锁功能,允许其在更高的开关频率下工作并且可以在更低的电流下实现ZVS从而使得可以实现ZVS的范围更宽。这类器件也有导通阻抗随着节温的上升相对比较稳定的优点[10],这使得这个拓扑在存在大量环流的非理想工作状态下十份有利。高阻断电压SiC肖特基二极管的应用可以不再使用在输出二极管整流桥上常用的存在损耗的RCD缓冲电路。这不仅减少了整体的电路器件数量也提升了的变换器的效率。

A.工作原理

移相全桥变换器通过以50%占空比的驱动信号驱动所有的MOSFETs,在同一桥臂的上下管驱动信号中加入死区时间。当斜对角线上的管子同时导通时进行功率的输送。通过调节两个同侧的开关管的固定占空比驱动信号移相角来控制输出。能量存储在谐振电感和变压器漏感中,输出电感用于在关闭MOSFETs前释放其输出电容的电量,从而实现ZVS。变换器工作过程的关键波形如图3中高亮部分所示。

器件S2关闭的时间t0为第一个模态的

图3.移相全桥变换器波形

开始,在此之前电流通过开关管S1,S2进行流通。它为滞后桥臂提供了一个初始过度电压记为VB。当关闭S2的时候,二次侧的电流自由的通过整流二极管。此时,副边与原边有效的解耦。因此此时只有谐振电感Lr能够提供储藏的能量来释放开关管的电荷。此时实现ZVS的条件是:

(1)

是全桥一个象限的有等效电容。包括MOSFET的输出电容,二极管的结电容,以及其他寄生电容。值得注意的是,即使(1)式没有满足,由于偏软开关,开关损耗还是能够有所降低。

S4两端的电压在开通之前的t1时刻达到0,。因为在门极驱动信号施加之前器件两端电压降为0,这样就实现了ZVS。在大约四分之一的由谐振电感和单个器件的有效电容形成的谐振周期的时候得到其最高幅度。谐振转换时间如下所示:

(2)

为了确保实现ZVS,在同一桥臂上下管插入的死区时间的值应该使器件在谐振峰值时关断。

直到谐振电感的电流大到足够阻止电流位在将近0V。这有效的将二次侧与一次侧 耦合了起来并开始了一段功率转换的间隙。t0到t3这段时间相当于变换器的占空比丢失,其值大小如下所示[11]:

(3)

式中TSW代表开关周期,D代表有效占空比。

T4时刻,S1关闭,功率转换停止。此时环流和二次侧仍耦合到了原边。因此储存在谐振电感Lr和输出电感Lo中的能量都可以用于实现ZVS。因为此时有两个储能器件来释放电容电荷,这个转换过程可以在一个较宽的功率等级内实现ZVS。而且此时在谐振电感电流达到峰值。因此超前桥臂实现ZVS的条件可表示为

(4)

因为此时副边没有环流,所以超前桥臂不存在占空比丢失。

开关管S3在t6时刻零电压开通。电流持续循环直到t7时刻S4关闭。此时因为副边又与原边解耦,我们可以看到另一段占空比丢失。另外一个滞后桥臂的转换过程由此开始,其他两个器件的顺序也依次进行。

B.功率级设计

系统被设计为与规定的350V直流母线连接作为其输入,输出则与一个高压电池组相连接。假设最大输出电压为400V,最大输出电流为20A。变换器的开关频率选定为500kHz以降低磁性元件和输出滤波电容的体积。

谐振电感根据式(1)进行设计以在滞后桥臂8A电流以实现上的ZVS。经计算的其值大小为3.2uH。

变压器变比的设计用于克服其拓扑内部的占空比丢失。取值兼顾考虑了这一点以及副边整流二极管的电压应力。原边与副边的匝比根据下式进行设计

(5)

等式中是最大有效占空比,假设其值为80%,则可匝比可选择为1:1.5。

输出电感的设计用于限制两倍开关频率的输出电流纹波。其值大小根据下式设计

(6)

设计目标为最大纹波电流值为最大负载电流的25%,大致为5A。由此计算可得电感值为20uH。

输出电容的设计用于设置输出滤波器的截止频率,计算式如下

(7)

去25kHz截止频率的情况下,计算可得电容值为2uF。

III.硬件实现

A.系统特色

变换器输入电压固定为350V,调节输出电压以对340V~370V的电池进行充电充电。变换器可以工作在恒压或者恒流模式下,最大输出功率为6kW。电路预期性能通过电阻性负载进行了验证,对高压锂电池组的充电性能的验证正在进行测试之中。

B.电源模块

用于高性能应用场合的SiC器件封装具有很大的挑战性并要求更多特殊的考虑[12],[13]。为了应对这些挑战并且充分的利用SiC器件所带来的优点APEI根据需求定制设计了MCPM。MCPM的样板(APEI命名为X-5),以及附带的门极驱动板,如图4所示是与4美分硬币大小对比图。

实现低电感方案以最大化SiC功率器件的开关频率获得了极大的关注。此外,在高温工作工况下,一种轻质量、高导热能力的金属基板被很好的利用。模块的详细设计在[14]进行了阐述。其性能规格如表1所示。需要注意的是由于板载电容的限制其额定电压最大限制为600V,选择电容器的耐压等级可以将这个等级提升到1200V。

图4.APEI公司带门极驱动的SiC全桥MCPM

表1.APEI公司X-5电源模块的功能特性

|

参数 |

值 |

|

额定电压 |

600V/1200V |

|

每一象限导通阻抗 |

40m |

|

板载解耦电容 |

165nF |

|

开关频率 |

gt;1MHz |

|

电压瞬变能力 |

gt;60kV/us |

|

节温升 |

0.15°C/W |

|

温度耐受能力 |

gt;200°C |

|

质量 |

42.7g |

|

体积 |

22.9mL |

C.电磁元件设计

选择高开关频率的主要原因在于其可以降低磁性元件的尺寸。平面线圈的使用是的磁性元件得到了进一步的致密化。由于其具有更高的串口面积利用率这种绕组方案可以获得更高的功率密度,同时将热量从绕组传导出去的能力也得到了提升[15]。变换器的谐振电感,隔离变压器,输出滤波电感被设计为采用基于PCB板的平面线圈来利用这些潜在优势。线圈的层数选择既要最小化交流阻抗同时也要考虑随之上升的内层线圈的寄生电容。使用铁氧体的磁芯以最小化磁损耗并且保持较高的效率。

D.系统封装

此系统的设计要同时考虑电气性能的优化,体积的最小化,并且减少对热管理的需求。主要的组件被分组以减少母线阻抗和重量。在最差的气流条件下选择一个散热器来最大化热传导效率。如图5所示是整个两级充电系统的透视图,所有主要的DC-DC变换器器件清楚的在图中进行了标识。

我们对系统的主要器件进行了分析以确定他们对于整体重量和体积的影响。PSFB变换器重量和体积的分解如图6,图7所示。显而易见,磁性元件占了将近一半系统总重量,但是他仅仅是第三大体积占用者。第二大的重量占用者是散热器,同时他也是最大的体积占用者。高频磁芯材料的进一步发展可以获得更轻的磁性元件并且有机会利用自然存在的汽车自身气流来减少对散热器重量和体积的需求。

<!--

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148070],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。