英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

整体墙和预制或整体楼板连接行为的分析模型

摘要:本文介绍了通过钢筋混凝土连接的预制板和整体墙(类型1)及整体板和整体墙构件(类型2)的试验与数值模拟研究结果之间的对比分析。类型1作为结构中最敏感的部分,其被运用于图兹拉、波斯尼亚及黑塞哥维那开发的预制建筑结构体系中。为了能够在地震荷载作用(类型1)下提供支撑结构连接的有利响应,它有一个沿跨度方向的偏移。为了比较所列出的结构连接类型之间的行为,本文使用了准静态加载方式分别对三个预制板和整体墙制成的试件及三个整体板和整体墙制成的试件进行加载。由此,本文建立了基于位移和有限元法的数值模型来分析不同类型的连接形式。此外,通过引入刚度参数(半刚性)连接来修改刚度矩阵。通过有限元法得到的应力场分析,本文提出了近似压杆模型和拉杆模型。

关键词:半刚性;连接;预制和整体板;整体墙;对比分析;试验;数值模拟;有限元法;压杆和拉杆模型

1、介绍

在现代的土木工程中,预制建筑在建筑结构中占有很大的比例。通常,预制结构由两部分构成:构件和连接。现有的预制建筑体系在朝着达到高可靠性质量的方向而不断改进。节点/连接是预制结构中最敏感的部分。连接体系的选择不仅影响结构安全,而且影响耐久性、生产和安装程序。预制混凝土结构的行为在很大程度上取决于其质量。准确的评定预制连接的行为是进行预制结构的分析以及创建能反映真实行为的数值模型中的一个基本问题。此外,还有各种各样预制建筑系统,这是数值模型的均匀性问题。

通过计算机程序,连接可以被处理为理想的刚性或铰接(固定)。而实际上,所有连接都是半刚性的。因此,我们可以通过使用具有有限强度和转动刚度的刚性接头连接代替总预制框架分析,这种行为可以用我们熟知的力矩转动数据来描述。但是在预制板-整体墙连接的情况下,这种半刚性却是由于材料和变形而产生的。所以我们只能先通过半刚性连接(即连接屈服)来引入构件连接的相对不同的行为,然后通过确定接头区域构件的相对变形参数(应变和转动)来进行定义。文献[1]中解释和揭示了转动弹簧刚度-连接比的关系。文献[2]提出了固定、刚性和半刚性等四种预制连接类型的有限元分析,文中连接的刚度是通过从弹性域中的总载荷与挠曲曲线的斜率所获得的。文献[3]在预制节点模型中采用三维实体单元和面面接触单元模拟节点附近的梁/柱面与界面砂浆的接触面,最终得到的有限元分析结果与实验结果相当吻合。

想要定义连接的屈服特性,相关的实验研究是必要的。目前已经进行了很多关于这方面的研究,这些研究为了解预制连接的特性提供了一个相当可观的数据库,见文献[4-13],其中一些在文献[14]中进行了呈现和描述。根据研究的结果,文章中还对整体结构计算进行了修改。然而,对不同类型装配式连接统一分析方法的统一和应用问题仍然存在。为了达到目标,有必要进一步进行试验和分析研究,以丰富连接特性的数据库。

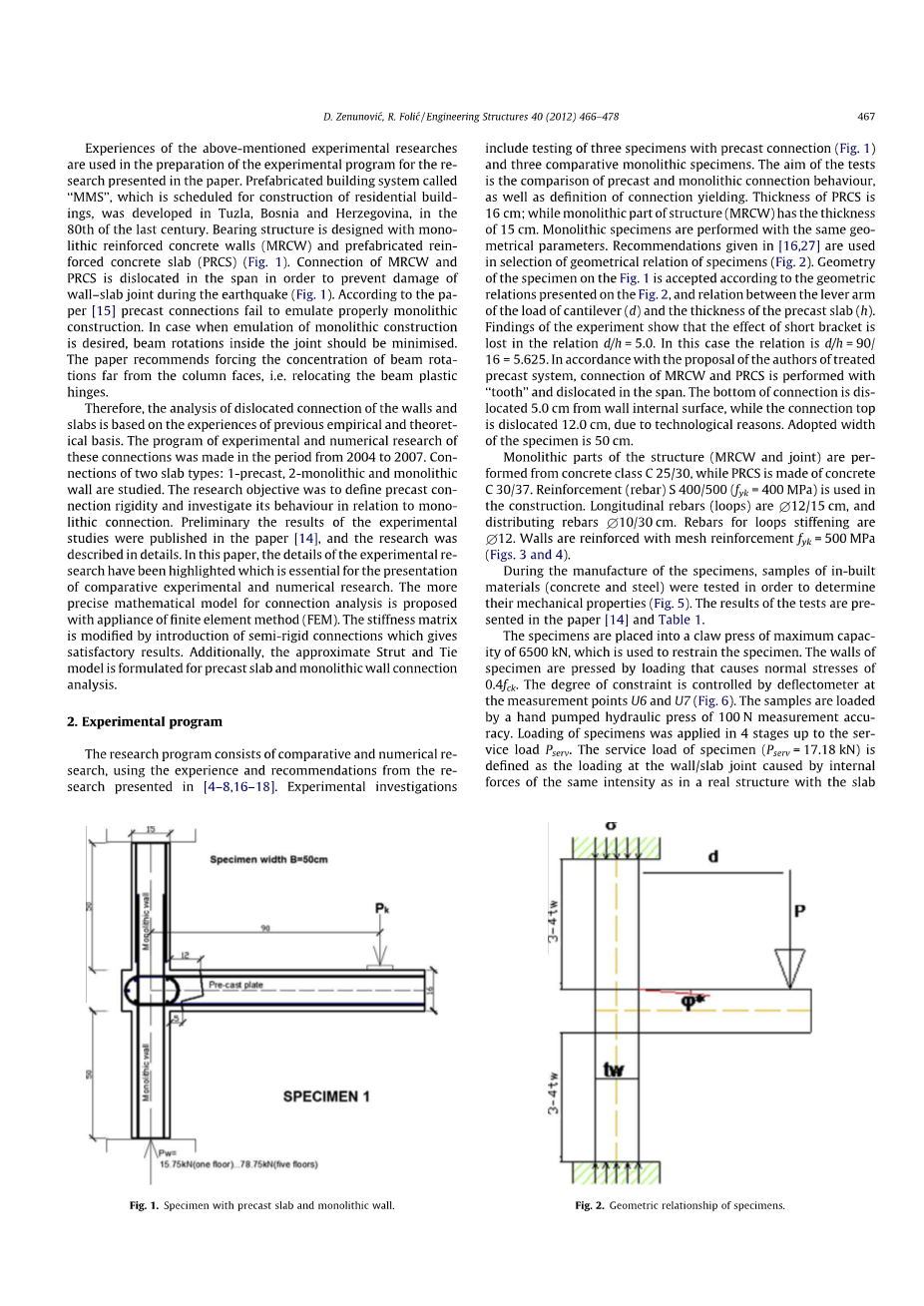

上述实验研究的经验将用于本文提出研究的实验程序的准备。预计用来建造住宅楼的“MMS”预制建筑体系是上世纪八十年代在图兹拉、波斯尼亚和黑塞哥维那开发的。支撑结构的设计采用了整体钢筋混凝土墙(MRCW)和预制钢筋混凝土板(PRCS)(图1),其整体钢筋混凝土墙和预制钢筋混凝土板的连接有一个沿跨度方向的偏移,这为了防止地震作用时墙板节点的破坏(图1)。根据文献[15],预制连接不能正确的模拟整体结构。在需要模拟整体结构的情况下,节点内梁的转动应该被最小化。本文建议强制将梁转动的集中位置远离柱面,即重新定位梁的塑性较。

因此,对墙和板的偏移连接的分析是基于以往经验和理论依据的经验。在2004年至2007年间,研究人员对这些连接进行了大量的的实验和数值研究。通过研究,最终发现了两种类型板的连接:第一种是整体墙与预制板的连接,第二种是整体墙与整体板的连接。研究的目的在于定义预制连接的刚度,并研究其行为与整体连接之间的关系。试验研究得出的初步结论发表在论文[14]中,并对研究进行了详细的描述。

本文强调了对试验与数值研究之间的对比有着重要意义的试验细节,用有限元法(FEM)提出了更精确的分析连接的数值模型,同时通过引入半刚性连接对刚性矩阵进行了改进,并获得了令人满意的结果。此外,为预制板和整体墙之间连接的分析制定了近似的压杆和拉杆模型。

|

|

|

图1 预制板和整体墙试件 |

2、实验方案

本文的研究内容包含对比和数值研究,采用论文[4-8,16-18]中提出的研究经验和建议。实验研究内容包括测试采用预制连接的三个试件(图1)和三个作为对比的整体试件。测试的目的是对比预制连接和整体连接行为,以及定义连接的屈服。预制钢筋混凝土板的厚度为16厘米;而整体结构部分(即整体钢筋混凝土墙)的厚度为15厘米。整体试件的几何尺寸采用与预制连接试件相同的几何参数。试件几何关系的选择采用[16,27]中给出的建议(图2),

图1中试件的几何尺寸的确定是根据图2呈现出的几何关系以及悬臂荷载的臂长(d)与预制板厚度之间的关系而确定。实验结果表明,当时,短支架作用会丧失。在本文的情况下,其关系是。在进行过预制体系处理的作者建议之下,整体钢筋混凝土墙与预制钢筋混凝土板之间采用齿型连接并使得连接节点在跨度方向上有一个偏移。根据处理过预制体系的作者建议,整体钢筋混凝土墙和预制钢筋混凝土板的连接用“齿型连接”,并在跨度中脱位。由于技术原因,连接的底部距墙体内表面偏移5.0厘米处,连接的顶部偏移12.0厘米。试件宽度为50厘米。

|

|

|

图2 试件的几何关系 |

结构的整体部分(整体钢筋混凝土墙和节点)的混凝土强度等级为C25/30,而预制钢筋混凝土板由混凝土C30/37制成。制作中使用的钢筋为S400/500。纵向钢筋(箍筋)为,分布钢筋为。加固的箍筋是。墙壁用网状钢筋加固(图3和图4)。

|

|

|

|

图3 板的钢筋 |

图4 墙的钢筋 |

在试件制造过程中,测试内置材料(混凝土和钢筋)的试块,以确定其机械性能(图5)。测试结果在论文[14]和表1中给出。

|

表1 混凝土和钢筋样品的参数平均值 |

|

|

|

|

|

图5 混凝土和钢筋样品 |

将样品置于最大量程为6500kN的爪式压力机中,用于对试件的加压。对试件的墙体施加轴压比为0.4的荷载,在测量点U6和U7(图6)通过位移计控制约束程度。试件通过100N测量精度的手动液压机进行加载。通过4个阶段将使用荷载加载到试件之上。试件的使用载荷()定义为由与6.15m的板实际结构相同强度的内力引起的墙体/板节点处的载荷。即,MMS系统的支撑墙距离为6.15米。

|

|

|

图6 位移计的布置图 |

P/2和P级试件卸载后,它们被加载直至失效。对于每个加载阶段,执行以下测量:

·箍筋的应变测量。使用焊接在棒上的钢螺栓(图3和图4)。使用型号为Demac的机械引伸计进行测量,测量基座为250,150和50mm,测量精度为0.001mm。标记为的测量点如图7和图8所示。

·混凝土应变标记为(n=1,2,3,...)(如图7和图8)。

·范围为50mm精度为0.01mm以及范围为70mm精度为0.001mm偏转仪测得的墙体、节点和楼板的变形(偏转和转动)(见图6)。

|

|

|

图7 测量点的布置 |

|

|

|

图8 引伸计的布置 |

3、实验结果与讨论

偏转仪支撑部分的移动,偏转仪的手动操作以及试件的夹紧都是在试验过程进行之前操作的。首先试件进行加载强度达P/4的试加载,随后对仪器进行校准后,在各个加载阶段开始时进行测量。测量的目的是由于从测量点到测量点数据的处理是与测量点和相关的。在测量点和位置处的偏转仪的测量被用来控制模型的约束,并且用于确定板相对于墙的转动程度。

例如,数据如下,

经处理的测量结果列于表2

|

表2 各个阶段位移计的测量结果 |

|

|

根据表中所示的结果,测量混凝土和钢筋应变,绘制出和曲线。转动角是由偏转仪和引伸计测量(图8)的平均值来确定的。文献[19]中也提出了相似的过程。

测量偏转的结果如图9至图11所示。在位于施加载荷的测量位置U5处确定的力-位移曲线如图9所示。在图10和图11中是距离内墙表面3.0厘米,距离墙壁20.5厘米横截面的曲线。3cm以上的长度后,裂纹的方向向接头移动,即裂纹的分支与垂直轴的角度小于45°。当荷载达到,即弯矩时,预制试件节点处的裂缝达到0.4mm的宽度(如图12A)。而这个裂缝对于整体试件是在荷载达到(如图12B)才出现的。对于预制试件,裂缝出现在整体钢筋混凝土墙和预制钢筋混凝土板的预制连接上,然而对于整体试件第二条裂缝是出现在距离墙板节点15-16cm的位置(图12B)。

|

|

|

图9 测量点U5施加荷载后的力-位移曲线 |

|

|

|

图10 靠近墙的板截面部分弯矩-转角平均曲线 |

|

|

|

图11 距墙20.5cm位置处弯矩-转角平均曲线 |

随着载荷的增加,墙板节点处裂纹的长度和宽度也在增加,也改变了裂纹相对于垂直轴线的倾角(如图12C和D)。第二次裂缝开放后,预制试件裂缝开裂机制具有预制连接中的第二个裂纹的开裂比墙板节点处的裂纹更强的特性,因此对于的载荷强度,即弯矩时,每个裂纹的宽度相等,即0.55mm(如图12C)。在整体试件中,随着载荷的进一步增加,下一个裂纹在与第二个裂纹距离15厘米处开裂(如图12D)。

|

|

|

|

(A)预制试件的第二条裂缝开裂 |

(B)整体试件的第二条裂缝开裂 |

|

|

|

|

(C)预制试件的裂缝开展 |

(D)整体试件的裂缝开展 |

|

图12 裂缝开裂机制 |

|

在的载荷下,即预制试件的墙板节点处的弯曲力矩的裂纹达到宽度,长度的最大值。最后,它的走向几乎是垂直的。同时偏离的预制连接也有宽度。下一个裂缝在12-13厘米的规则网格上开裂。随着规则网格的图案从12厘米到13厘米,进一步开裂。在上述载荷强度下,发生钢筋屈服。随着预制连接处的裂缝进一步的发展,而墙板节点处的裂缝仍然没有进一步发展和开裂(如图13A)。预制试件施加的最大荷载为,而整体试件施加的最大荷载为。在这些荷载强度下,钢筋屈服,结构退化和液压机力下降。

|

|

|

|

(A)裂纹图案 |

(B)钢筋屈服的预制试件 |

|

图13 预制试件的失效机制 |

|

模型的损伤显示了塑性破坏的特点。事实上,在断裂部位,裂缝的断裂宽度为,钢筋应变为60%。这种塑性是双增强部分的结果。根据文献[20]350页的表10.22,受压区钢筋配筋率的增加提高了延性,受压区和受拉区钢筋配筋率的比值时,塑性位移。

在实验的基础上,在文献[11]中,梁柱节点的失效分为:

—梁失效

—节点失效

试验中试样指定为RK1和RK4,他们的节点钢筋与本文提出的试件一致,梁失效发生在几何关系为的位置,而节点失效发生在的位置。失效之前的裂缝路径见论文[11]的657页。

全文共6061字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143836],资料为PDF文档或Word文档,PDF文档可免费转换为Word