英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

Effect of gas nitriding on the thermal fatigue behavior of martensitic chromium hot-work tool steel

气体渗氮对马氏体铬热作工具钢的热疲劳行为的影响

摘要

研究了热处理和气体氮化对马氏体铬热工具钢的热疲劳性能的影响。使用由感应加热和水喷雾冷却单元组成的特殊感应加热装置进行热疲劳试验。使用耦合的热传递固体力学有限元模型模拟热循环的过程。可以看出,在1020℃下奥氏体化之后的气体氮化样品中的热疲劳性高于在1100℃下奥氏体化之后的气体氮化样品的热疲劳性。发现对于具有包括较高相分数gamma;#39;(Fe 4 N 1-x)的化合物层的样品,热疲劳极限耐受极限。还发现,降低化合物层厚度与总扩散深度的比率,疲劳寿命越高。这些结果受氮化(扩散)层的两个主要影响。首先是由于氮的扩散而使表面上施加的倾向于减轻热拉伸应力的影响的高压缩残余应力和其次非常高的表面硬度,这增加了表面处的裂纹开始的阈值。

1.介绍

在工业应用中,例如铸造,挤出和锻造,模具重复经受循环热和机械负载。由于这些严酷的工作条件,观察到以磨损,腐蚀,腐蚀和热量检查的形式的表面损伤[1]。热检查是细裂纹的网络,最终由于循环(热和机械)负载而传播成大裂纹。这导致所制造产品的质量差,并且有时可能导致模具过早断裂。由于模具和模具是非常昂贵的部件,它们的过早失效影响制造业的底线。几个研究人员已经研究了这种现象,目的是提高锻造和铸造中使用的模具的使用寿命。模具的使用寿命可以通过两种方式提高:第一种方法包括通过添加合金元素如硼和铌来改善基体材料。第二种方法涉及改善表面性能以使性能最大化。本研究针对后一种方法,其中研究表面硬化,残余应力和循环负载参数之间的复杂相互作用,以了解表面处理参数对疲劳寿命的作用。

用于锻造和铸造工业的常用模具材料是表面硬化的AISI H13,马氏体铬热工具钢。 AISI H13提供的诸如热强度,韧性,延展性,热导率和热膨胀系数等性质的组合使其成为首选的模具材料。由于疲劳通常从表面开始;在模具上进行的表面硬化处理在确定其疲劳寿命中起重要作用。氮化是制造工业中广泛使用的表面处理工艺。氮化提高了表面硬度,并且在表面上产生了有利于增强疲劳寿命的压缩残余应力。

为了估计热处理和气体渗氮对H13工具钢材料根据实际使用的热疲劳的有效性,建立适当的热疲劳试验过程是很重要的。在热疲劳实验分析[6],[19],[20],[21],[22],[23]和[24]的一些前期工作中,作者进行了加速疲劳实验,并分析锻造和铸造模具的热疲劳极限。这些作者大多数使用的热循环加载的参数,例如用于加热和冷却的温度和循环时间,在当前的实验工作中被同化。在本研究中,已经研究了热循环负载对材料内的裂纹开始机制和应变分布的影响。

许多作者已经研究了热循环载荷对菌株发展和材料最终疲劳的影响。 A. Fissolo et al。 [23]和[24]研究了单轴,双轴和多轴等温负载对核反应堆部件中裂纹引发机制的影响。他们提出了两个模型,提供疲劳的最佳估计,一个基于应变的棺材 - 曼森型模型和一个基于能量的Morrow型模型。许多作者已经使用基于应变的Coffin-Manson型模型来预测疲劳裂纹发生的最大循环次数[21],[25]和[26]。这些研究的结果表明,在加速热负荷下开始热疲劳裂纹的最大循环次数小于102-104个循环。建立一个有限元多物理场模型来研究热负荷对材料的应力和应变分布的影响,并估计它们的极值。

这项研究的目的是了解气体氮化和热循环加载对H13工具钢疲劳启动机制的协同效应。还讨论了与热疲劳开始相关的不同热处理和氮化层的扩散深度的影响。

2.实验工作

本研究选择的材料是H13热作工具钢,其化学成分如表1所示。这是马氏体钢,其在回火时可获得在42-46HRc [1]和[27]范围内的硬度。 这种硬度可以通过气体氮化或任何其他表面硬化处理[1]和[28]进一步增加。

表格1。

H13热作工具钢的化学成分。

元素 C Si S P Mn Cr Mo V Fe

Wt%0.39 1.15 0.01 0.01 0.26 5.22 1.16 1.11 余量

原材料为具有尺寸为phi;90mmtimes;4000mm的圆形坯料的形式。 将所接受的钢在切割锯上切成相等长度的四段,并进行进一步处理。 加工顺序包括热处理,机械加工和气体氮化,如下所述,得到表面硬度值超过1000HV0.1的样品。

2.1。 热处理

a。

奥氏体化:将所接收的样品分成两批,并在不同温度(1100℃和1020℃)下在密闭的油燃烧分批炉中奥氏体化。

b。

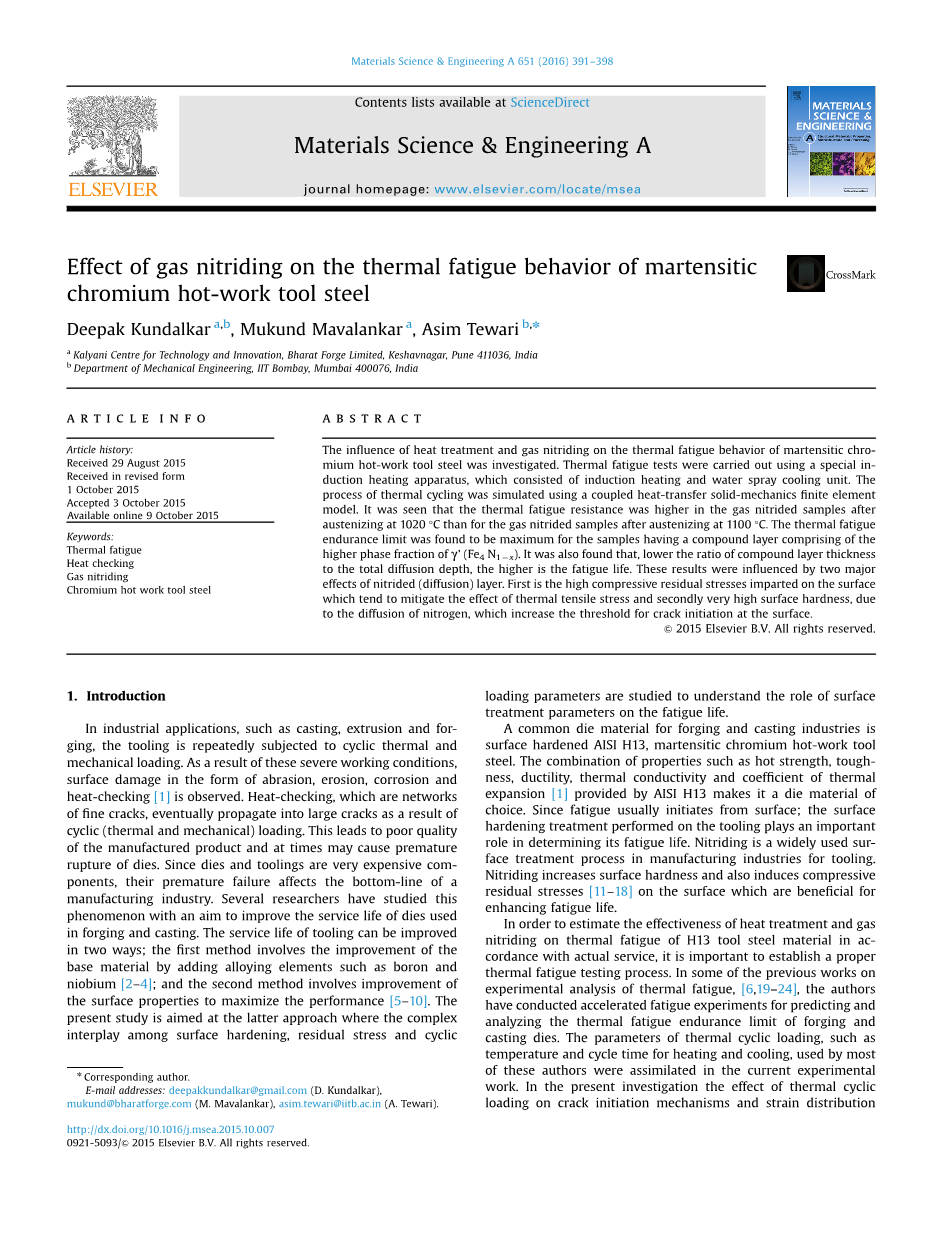

淬火:两个奥氏体化的批料都被油淬火以产生马氏体结构。 奥氏体化和淬火循环的详细方案示意性地描绘在图1中。 1a。

图. 1。

(a)在1100℃(S1)和1020℃(S2)的温度下的热处理循环和(b)三次回火循环,以获得42-44HRc的硬度。

C。

回火:对淬火的样品进行三次回火以释放应力并使马氏体回火。 回火的详细时间表示于图1中。 1b。 在回火后的样品中获得在42-44HRC范围内的硬度值。

使用S1(1100℃)和S2(1020℃)的标记来区分具有不同奥氏体化温度的两批次(图1a)。

2.2。加工

将上述热处理后的样品制成尺寸为phi;45mmtimes;60mm,表面粗糙度为0.3-0.5Ra。

2.3。表面硬化

加工的样品是使用氨气的气体氮化以获得不同的扩散深度。在气体氮化中,氨的氮化势决定氮的活性。活性越强,新生氮的扩散深度越大。氮化电势也对在工艺过程中形成的氮化物相的类型和分数有影响[16]。相对于氨的分压的氮化电势可以由下式表示:

方程(1)

为了减少通过单级氮化形成的白层的量并获得最佳扩散深度(即,根据标准工业实践在150和250mu;m之间),在两个阶段中进行氮化处理(也称为“Floe “过程);第一阶段包括低温和高氮活性以更快地引发扩散;第二阶段包括较高温度和较低氮活度以稳定扩散过程。这些参数还影响不同的氮化铁相的形成。将奥氏体化的样品进行三个不同的氮化循环。氮化处理时间表的细节在表2中给出。使用C1,C2和C3的名称来区分三个氮化循环。

不同百分比的NH3的氮化势的值由方程 (1)总结在表3中。对于不同的氮化参数,使用瞬态扩散方程1获得两步氮化过程的预期扩散深度。 氮化参数和预期扩散深度的细节在表2中给出。

这导致称为S1C1,S1C2,S1C3,S2C1,S2C2和S2C3的六种类型的样品(两种不同的奥氏体化温度和三种不同的氮化时间)。

通过马氏体转变和氮化物层的形成,在样品表面上产生残余应力。这些残余应力在横截面上使用XRD线展宽技术在非常接近表面的位置处和在随后的200mu;m的距离处进行实验测量(图2)。衍射角使用来自铜靶CuKalpha;(lambda;= 0.154nm)的直径为50mu;m的单色X射线束通过实验测量。使用布拉格定律(lambda;=2dsintheta;),使用强度-2theta;和目标的波长计算晶格间距。使用商业软件包X#39;Pert Stress Plus TM进行残余应力测量[29]。可以看出,在表面处存在压缩正常残余应力,其作为深度的函数的大小减小。

图。 2。

作为与氮化边缘的距离的函数的径向方向上的残余应力的变化。

2.4。热疲劳试验

氮化的样品使用循环热负荷进行热疲劳。热疲劳试验使用具有用于快速表面加热的高频(5kHz)2感应线圈和用于快速淬火的水喷射的特别设计的试验台进行。选择用于热疲劳试验的时间和温度使得其将提供加速的结果。热循环由5秒的感应加热,然后9秒的水喷雾冷却组成。调节感应加热参数以在5s内达到最高温度600℃,并调节喷水以在9s内将样品冷却至最低100℃。使用手持式热成像相机和热电偶测量热循环期间的温度。用于进行实验的热疲劳试验台如图1所示。图3。图3a和b描绘了设计用于进行热疲劳实验的实验设置的实际和示意图。

图. 3

热疲劳实验装置(a)实际和(b)示意图。

在热循环期间连续监测样品,并在每50个循环后使用磁粉检查试验检查,以观察明显的表面裂纹的发生。

3.热疲劳模型

热疲劳的物理基础是在循环加热和冷却期间引起的瞬态温度梯度,导致表面和芯的不同的热膨胀。差热膨胀引起导致疲劳的热应力。热疲劳模型使用与用于热疲劳实验的样品几何形状相同的样品构建。热疲劳现象使用感应加热,热传导和热应力的耦合多物理场来建模。该模型是考虑材料行为线性弹性建立的。施加的边界条件使得它们复制热疲劳实验条件。循环加热和淬火条件分别施加于模型几何使用感应加热和热传递模块。这进一步与固体力学模块结合使用感应加热和淬火的温度在热膨胀系数的关系。感应加热频率设定为5kHz,以产生皮肤加热效果。该模型使用多物理FEM分析软件COMSOL [30]实现。在热循环负载条件下分析应力,应变和温度的空间变化。

4.结果和讨论

4.1。气体渗氮的影响

氮的扩散率随温度,浓度和扩散时间而变化。图。图4a描述了在氮扩散过程中形成的各个区域。使用光学显微镜观察和测量氮化扩散深度和化合物层厚度,如图1所示。图4a和b。扩散深度和化合物层厚度的测量的汇总报告在表4中。所获得的扩散深度与使用瞬时扩散方程(表4)计算的预期扩散深度良好一致,平均差小于5% 。还使用产生几乎相似结果的硬度下降法测量扩散深度(图5)。

图. 4。

(a)显示样品S1C1的不同扩散区的显微照片(b)显示表面上的化合物层的氮化循环C1的显微照片。

表4。

每个试样的热疲劳试验结果及其化合物层厚度,实际扩散深度和Rc。

图. 5。

显微硬度(HV0.1)的变化作为与氮化边缘的距离的函数

可以看出,不管奥氏体化温度如何,对于给定的氮化循环,扩散深度保持几乎相同(即对于给定的氮化循环,对于S1和S2批料,图5是相同的)。然而,不管类似的扩散深度,绝对硬度值对于两个批次是不同的。这可归因于两批中存在不同相的铁氮化物相。在图1中看到的硬度分布。图5示出了通过氮化处理确定扩散深度的特定趋势。然而,对于给定的氮化处理,绝对硬度值是残余应力(图2)和奥氏体化温度的函数。

在氮化表面的边缘处形成的化合物层[26]是两个Fe-N相的组合,ε(ε,Fe 2,3 N 1-y)具有六方密堆积(hcp)结构和gamma;#39;相(gamma;#39;,Fe4N1-x),其为立方的。氮化铁相对热疲劳的敏感性随着氮的重量%增加而增加[16]。在这种情况下,gamma;#39;(Fe4N1-x)比ε(Fe2,3N1-y)相更不易于热疲劳,因为它含有较低重量%的氮。图。 6,称为Lehrer图[8],描述了作为温度和渗氮势的函数的各种铁氮化物相的形成。

图. 6

Lehrer氮化电位与化合物层内形成的相之间的关系[8]。

4.2。热疲劳试验结果

在表4中给出了观察到显着的疲劳裂纹(热校验)的每个试样的热循环数(即寿命)。每个热疲劳试验重复三次,以确保观察到的循环次数是可重复的。然而,如前所述,在每50个循环之后进行表面裂纹的检查,因此裂纹开始的循环数将四舍五入到50个循环的倍数。尽管如此,最后的循环次数,之后观察到突出的裂缝网络保持几乎相同。热疲劳实验产生的典型表面裂纹如图1所示。可以看出,表面裂纹主要在圆周方向(称为theta;方向)或轴向方向(称为z方向)上,并且存在非常少的倾斜裂纹。还观察到周向裂纹几乎等间距,并且轴向裂纹朝向试样的中心是主要的。

图. 7

由于sigma;theta;应力分量和由于sigma;theta;theta;应力分量在z(垂直)方向上的裂纹导致的theta;(水平)方向上的表面疲劳裂纹的光学显微照片。

SEM显微照片如图1所示。 图8a和b表示径向裂纹长度从大约50-250mu;m变化,裂纹开口宽度几乎为10-20mu;m。 显微照片还显示存在几乎等间距的裂缝。 SEM显微照片还显示存在一些倾斜裂纹(图8b),其与表面相距约50-80mu;m处的径向裂纹相交并终止。 这些热疲劳实验在非常严格的试验条件下进行,设计成引起加速疲劳失效。 这是所有条件下的裂纹发生的绝对周期数小于1000个周期的原因。 可以看出,存在两种处理(热处理氮化,S2C1和S2C3)条件,其导致基本上更好的疲劳寿命,其他四种条件(表4)。 这些将被称为高疲劳寿命(HFL)样品,而其他被称为低疲劳寿命(LFL)样品。

图。 8。

热裂纹在(a)径向和(b)径向和倾斜方向的SEM显微照片。

为了识别存在于薄氮化层中的相,使用来自铜靶CuKalpha;(lambda;= 0.154nm)的单色X射线以入射角alpha;= 1对所有样品进行掠射角X射线衍射(GAXRD) 1°和alpha;= 5°。 这些观察结果表明,所有样品都具有ε(Fe2N和Fe3N)和gamma;#39;(Fe4N)相。 然而,发现HFL样品具有比LFL样品更大的gamma;#39;相分数。 LFL样品(S1C1)和HFL样品(S2C1)的典型强度-2theta;图如图1所示。 这些结果表明具有较高量的gamma;#39;相提供了对热疲劳的更大的耐受性。

、

图。 9。

对于样品S1C1(上)和S2C1(下),显示ε(Fe2N和Fe3N)和gamma;#39;(Fe4N)相的峰的alpha;= 5°的GAXRD2theta;扫描。

仔细观察数据显示,化合物层厚度与总扩散深度(Rc)的比率是疲劳寿命的优异指标(表4)。 HFL样品具有小于0.027的Rc值,而LFL样品具有大于0.05的值。这是预期的,因为化合物层的分数的减少降低了材料的疲劳倾

全文共7144字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143831],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 300M钢的大型构件在热锻过程中奥氏体晶粒长大行为3D数值模拟和实验分析外文翻译资料

- 变薄拉深精整和压缩精整作为近净成形锻后处理工艺的比较外文翻译资料

- 对塑料注射成型工艺参数优化的一般框架外文翻译资料

- 原位合成TiB-TiN增强Ti6AI4V合金复合涂层:微结构,摩擦学和体外生物相容性外文翻译资料

- 轴承钢中的碳化物溶解外文翻译资料

- 合金钢大型环件锻轧制过程的三维宏-微观耦合有限元建模与仿真外文翻译资料

- 环件冷轧对100Cr6钢组织和织构演变的影响外文翻译资料

- 电子互连中Cu6Sn5层上锡的成核外文翻译资料

- 碳纳米管束的拉伸和压缩性能外文翻译资料

- 利用高粘度铜膏和螺旋挤压机制备3D打印 金属结构外文翻译资料