英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

低电流辅助TIG电弧对高速TIG-MIG复合焊接的影响

摘要:

本文对电弧形状,熔滴过渡,熔池变化和温度场进行了研究,以探讨低电流辅助TIG焊电弧对TIG-MIG复合焊接的焊缝形成和微观结构的影响,并与传统的MIG焊接进行对比。结果表明,MIG弧稳定,是因为它领先的TIG弧,而它尾随的TIG弧不稳定。不管TIG弧领先还是尾随,它分散了MIG电弧力并减少了液滴的撞击。落后的液体流入,混合焊接相对于传统的MIG焊接而减速。混合焊接中较慢的后向液体流动阻碍了熔池尾部高温填充金属的积聚,并为熔融金属提供了更多的时间来填充焊缝,从而抑制了咬边缺陷。尽管焊接热输入量增加,混合焊池中尾部顶面温度梯度低于MIG焊池。微观结构分析显示,在焊接速度更快的情况下,TIG-MIG混合焊缝的焊接区域没有明显的晶粒粗化,而HAZ变窄。

正文:

- 介绍

由DebRoy和David(1995)综述,高速焊接是提高生产率和降低制造业成本的重要途径。然而,如Nguyen等人评估的,焊接不规则性,例如咬边,隆起和不连续缺陷会降低焊接接头的强度并导致焊接失效。(2006年)。根据Mendez和Eagar(2003)的报告,当焊接速度超过临界值时,会出现上述焊接缺陷。Tusek和Suban(1999)指出,混合焊接工艺被证明在提高焊接速度和提高焊接质量方面更有效,因为这些工艺可以满足各种热源的优点。串联GMAW(气体电弧焊),串联TIG焊接(钨惰性气体),DE-GMAW(双电极GMAW)和TIG-MIG(金属惰性气体)混合焊接等混合焊接工艺的采用已经增加在更高的焊接速度下寻求焊接质量的改进。Goecke等人(2001)和Ueyama等(2007)发现,串联GMAW是一种高填充金属沉积速率高的工艺。陈等人(2015)发现,串联加GMAW可以通过降低相位差来改善焊缝外观。然而,他们注意到,由于该方法需要Ar CO2或Ar O2作为保护气体来保持稳定性,因此不适用于严格控制氧含量的高强度钢的焊接。最近,野村等 (2013)模拟了串联TIG弧的温度场,秦等 (2015)采用串联TIG工艺焊接不锈钢板。他们获得了令人满意的焊接质量,飞溅少。然而,Yamamoto和Shimada(1975)早些时候报道的低热输入和沉积速率导致的低焊接生产率在焊接过程中仍然是一个问题。Li等人(2007)已经报道,DE-GMAW工艺可以增加填充金属的熔化电流,同时通过将钨电极作为旁路添加到单个GMAW电源来将金属电流控制在期望的水平。从钨端到焊丝端的水平距离应小于5 mm,以实现稳定的旁路电弧,小距离有助于加快钨电极的烧损。

在TIG-MIG混合焊接中,实验表明,钨和焊丝之间的水平距离可以大于5mm,以实现稳定的电弧并减少钨电极的烧损。原因在于使用公共工件在各个电极之间建立弧。最近,TIG-MIG混合焊接也受到全球的关注。Kanemaru等人 (2014年),调查了TIG和MIG弧之间当前平衡的影响,表明当钨电极和电线之间的距离为4 mm时,TIG电流需要大于MIG电流(270A),以保持 MIG电弧稳定。在并行研究中,Meng等 (2014年)报道说,使用TIG-MIG混合工艺生产高品质焊缝是可行的,当焊接速度3.5米/分钟,2.5毫米厚的低碳钢焊盘和45米/分钟的对接焊焊接2mm厚的软钢。娄等人(2014)正确地将TIG-MIG复合焊接中的珩磨和咬边缺陷的抑制归结为混合电弧压力的降低,刨削区域的消失和焊缝宽度的减小。上述研究表明,当MIG和TIG电流相同并且钨电极和电线之间的距离为4 mm时,在240-300A的电流范围内可以获得良好的电弧稳定性和焊接外观。然而,高TIG电流(高于240A)会增加设备的成本和钨电极的燃烧损耗。此外,它显着增加了热量输入,容易导致合金元素的燃烧损失。

在本研究中,辅助TIG弧的电流降低到50A,钨电极和电线之间的距离增加到5 mm。目的是减少电镀,避免钨电极的劣化,降低设备成本。将混合焊接中的弧形和液滴转移与传统MIG焊接中的弧形和液滴转移进行比较,以显示TIG弧对焊池行为和温度场的影响。 研究了焊接形成,电流-电压特性和焊接微结构,以评估低TIG电流混合焊接工艺的优点

- 实验

2.1、设备和材料

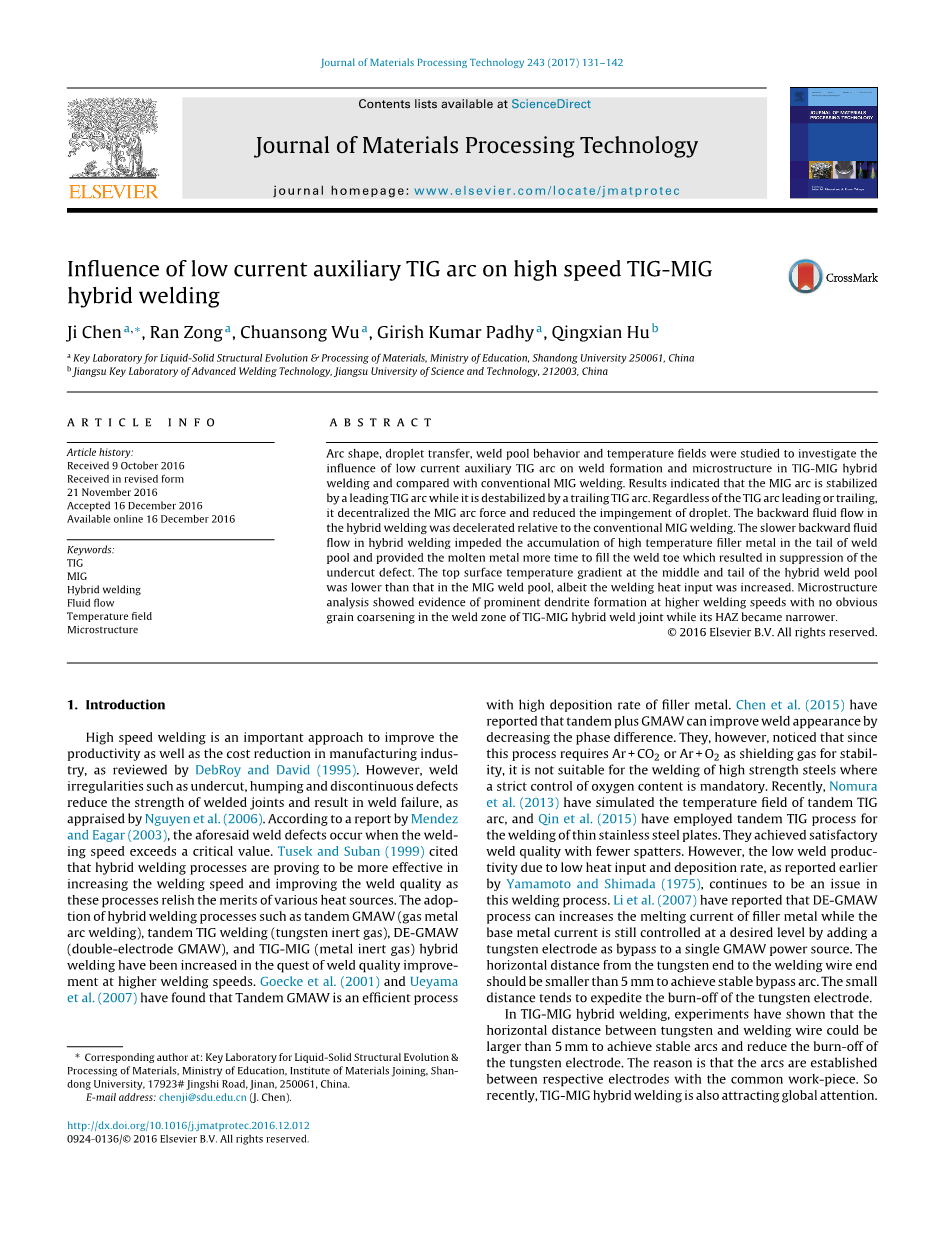

TIG和MIG焊接电源(每个额定最大焊接电流为500A)用于高速TIG-MIG混合焊接系统,如图1所示。当TIG弧领先并且MIG电弧试验时,焊接过程被称为TIG MIG混合焊接,而具有相反顺序的工艺在本文中被称为MIG TIG混合焊接。TIG MIG和MIG TIG混合焊接工艺的区别在于焊炬相和焊接方向的相对位置。TIG的电弧电压取决于焊接电流,电弧长度和焊接工艺。当焊接电流为250A时,MIG的送丝速度固定为7.8 m / min。图1(b)显示出了TIG-MIG的混合过程。

使用尺寸为250mmtimes;70mmtimes;5mm的轻钢板作为焊盘焊接的基底金属,焊丝为直径1.2mm的ER50-6,基体金属和填充丝的化学成分见表2。焊接接头使用传统的MIG,TIG MIG混合动力和MIG TIG混合焊接工艺,每个过程采用两种焊接速度1.0m / min,1.5m / min。在焊接过程中分析焊池及其温度场。

2.2、熔池表面的液体流动

焊池图像由采样率为100 Hz的DS-UN1401-USB3.0彩色摄像机拍摄,它在OYZ平面上以45°的倾角固定,垂直于焊接方向,如图1所示。采用典型的示踪技术用于分析流体流动。 由于碳化硅(SiC)的熔点比熔融金属和熔渣的熔点高,密度较低,所以将SiC颗粒用作示踪剂来表征熔池表面上的流体流动路径。焊接示踪剂插入程序的细节可从Zong等人的研究中获得。(2016a)图2(a)显示出了在熔池表面上的示踪剂颗粒的流动路径。示踪剂颗粒可以通过其轮廓的特征容易地识别,例如,他们的边缘比炉渣更尖锐。

假设在焊接过程中焊接池的振荡可以忽略,示踪粒子的图像坐标(x *,y *)可以转移到其世界坐标(x,y,z)中,并移动激光点的痕迹。 上述坐标转移的细节可以在Zong等人先前的研究中得到。(2016B)。图2(b)示出了世界坐标系中焊池表面上的示踪剂颗粒的流动轨迹,通过焊接过程中示踪剂颗粒的移动,定量分析了焊池表面流体流动的行为。

2.3、熔池表面温度场

使用帧率为80Hz的互补金属氧化物半导体(CMOS)传感器的红外摄像机观察温度场。将光学滤光器放置在相机镜头的前面以记录在920-1100nm区域中发射的热辐射。在这种方法中,使用热电偶的红外图像的灰度级,对钢的温度(低于1850K)进行校准。图3(a)显示校准图。 Peacock(2000)提出,当钢的温度高于其熔点(1790K,本研究中)时,液态钢的发射率可以假定为常数。 实验结果表明,液态钢(1790-1850K)的发射率约为0.36,所以当钢的温度高于1850K时,发射率为0.36。假设实心钢的发射率为0.66,如图3(a)所示。使用这些数据,发现红外摄像机的温度范围在941-2776K的范围内,可以获得焊池表面的温度场。图3(b)显示出了使用该校准方法获得的温度场。

- 结果和讨论

3.1、焊缝成型

传统MIG,TIG MIG和MIG TIG焊缝的横截面如图1所示,从焊接截面测量的焊缝宽度(B),熔深(P),强化(R)和咬边宽度(UB)列在表3中。

3.1.1、焊接宽度(B)

从表3可以看出,当焊接速度(v)为1.0m / min时,与传统的MIG焊接(B = 9.85mm)相比,TIG MIG焊缝(B = 5.64mm)和MIG TIG焊缝(6.06mm)的宽度分别降低了43%和38%。B的减少的主要原因是由于存在辅助TIG弧,MIG电弧热分布的变化。图5示出了在混合焊接过程中TIG弧的影响下,MIG弧长度增加。在常规的MIG焊接中,MIG弧长为4.0mm,所以电弧热分布半径(rH)基于方程 (1),由Mendez和Eagar(1999)提出,为6.7 mm。 在等式(1)中,L是电弧长度,I是焊接电流。MIG TIG中的MIG弧长增加到5.3mm,TIG MIG混合焊接中的MIG弧长增加6.3mm。相应地,MIG TIG的MIG电弧热分布半径增加到7.4mm,TIG MIG混合焊接的分布半径为7.8mm。根据方程式 (2),其中Q是Rosenthal(1941)提出的热输入,TIG-MIG混合焊接中计算出的最大热通量(qm)下降了约20%。同时,实验数据显示,当使用低电流辅助TIG电弧时,总热输入增量低于12.2%。因此,熔池承受的高温区域随着MIG弧长的增加而减小。Gunaraj和Murugan(2002)已经预测,较低的焊接宽度,即较小的B可能会降低热影响区域(HAZ)的宽度,这通常是焊缝的最弱区域。另外,窄B对于熔融金属填充焊趾并抑制咬边缺陷将是有益的。因此,可以预测,TIG-MIG混合焊接组件相对于其常规的MIG焊接组件,在动载荷和疲劳强度方面的性能要好一些。

3.1.2、焊缝熔深(P)

与MIG焊接(2.02 mm)相比,TIG MIG(1.81 mm)和MIG TIG(1.70 mm)混合焊接中的熔深(P)下降了约10-15%。琼斯等人 (1998)提出,高焊接电流和高速液滴冲击产生的电弧力是导致渗透率降低的主要因素。在这项研究中,常规MIG焊接中的电弧力集中,从而将熔融金属从弧形中心推出,在弧形下形成薄金属薄膜。随后,撞击在该薄金属膜上的高速液滴导致更深的熔深。林和Eagar(1986)报道,随着MIG弧长的增加,电弧力分散更多。在TIG-MIG混合焊接工艺中,MIG弧长度的增加(图5)引起了MIG弧下电弧力的分散和随后的凹陷收缩。这导致在TIG-MIG混合焊缝中的熔深较弱,如图6所示。同时,电线下方的金属膜变厚,可能更有效地缓冲液滴的冲击。因此,TIG-MIG复合焊接的熔深比传统的MIG焊接浅。通过优化工艺参数,改善TIG-MIG混合焊接焊缝的焊接工作正在进行中。然而,这方面超出了目前研究的范围。

3.1.3、咬边缺陷

咬边是沿着焊缝长度的排水状印模,这降低了基体金属的横截面厚度,并降低了焊缝的强度。如图4,图7和图8所示,高速MIG焊缝遭受严重的咬边(UB)。然而,由于存在低电流TIG弧,在TIG MIG和MIG TIG混合焊接工艺中,咬边被有效地抑制。在传统的MIG焊接过程中,示踪剂颗粒流的初始位置处于电弧中心。当熔融金属达到最大的向后流动区域时,如图3所示,在熔池最宽处(即L = 5.0mm)后方落后5.0mm,如图7(a)。因此,没有足够的熔融金属填充焊缝,出现严重的咬边,如图7(b)所示。

在TIG MIG混合焊接中,示踪剂颗粒流的初始位置从MIG弧中心向前移动到熔池的前边界,如图7(c)所示。这种运动允许更多的时间使熔融金属在横向上扩展并填充焊趾。同时,最大的向后流动部分接近熔池最宽的部分,即L = 0.6mm。它表明在边缘处有足够的熔融金属来填充焊趾,这有效地抑制了咬边,如图7(d)所示。

在MIG TIG混合焊接中,示踪剂颗粒流的初始位置也接近焊池的前边界,如图7(e)所示。与传统的MIG焊接相比,示踪剂颗粒的流动方向更为集中。例如,如图7(e)所示,几乎所有的示踪剂颗粒从中心线移动到熔池的最宽部分。然而,如图7(a)所示,它们在焊接池前方偏离了后方。因此,MIG TIG焊接(即L = 1.0mm)中最大的逆流段与熔池最宽段之间的距离远远低于传统的MIG焊接(L = 5.0mm)。

这些变化促使熔融金属填充在靠近焊趾的槽处,从而抑制了咬边。随后的实验表明,当v从1.0m / min增加到1.5m / min时,低电流TIG电弧对焊接形成有相似的影响,如图4和8所示。在生产无切削焊缝的给定条件下,与传统的MIG焊接工艺相比,TIG-MIG复合焊接工艺的焊接速度提高了三倍。因此,利用MIG工艺增加低电流TIG弧将提高工艺效率并降低工业生产的成本。

3.2、电流 - 电压特性

图9显示了常规MIG和TIG-MIG混合工艺的电流 - 电压特性与焊接机输出功率的比较,常规MIG焊接的焊接电流和电弧电压均显示周期性波动,这是由于周期性熔滴过渡引起的。河、张等人(2009)研究表明,不稳定的电流-电压特性可能导致飞溅,粗糙和其他焊缝不连续性。在这项研究中,传统的MIG焊缝产生了咬边缺陷(图9(a))。在TIG MIG混合焊接中,焊接电流和电弧电压比传统的MIG焊接更稳定,如图9(a)和(b)所示,MIG焊接电流的测量值在常规MIG焊接中为250A,在TIG MIG混合焊接中为275A,MIG焊接机的设定值为250A。在传统的MIG和TIG MIG混合焊接工艺中,MIG的电压读数为30V,与设定值相似。焊接电流的增加影响了在TIG MIG混合过程中将不稳定的球状晶粒转移不均匀的MIG工艺转变成极其稳定的喷雾转移的转移模式。从TIG电极到MIG线的电流路径也使TIG的测量电流从50A增加到86A,这与Kanemaru等人的观察结果相似。(2014)在TIG MIG混合焊接中,TIG电弧电压从常规TIG中的13V降低到几乎为零,这也表明在TIG电极和MIG线之间产生直流通路。由于TIG焊接电流(从工件到钨电极)的方向与MIG焊接电流(从焊丝到工件)的方向相反,TIG和MIG弧是相互排斥的,如图5(b)所示。两个弧的这种排斥力使得TIG弧几乎与实心工件表面垂直,并且MIG弧与导线以一定角度(29°)倾斜。此外,相反的电流在熔融金属上产生电磁力,该电磁力转变成离开送丝位置的分离力。因此,稳定的TIG电弧有助于熔滴过渡,并促进电流-电压特性的稳定性。因此,如图9(b)所示,TIG MIG混合焊缝没有飞溅。

在MIG TIG混合焊接中,如图9(c)所示,MIG焊接电流(253A)和电弧电压的测

全文共6254字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143746],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 300M钢的大型构件在热锻过程中奥氏体晶粒长大行为3D数值模拟和实验分析外文翻译资料

- 变薄拉深精整和压缩精整作为近净成形锻后处理工艺的比较外文翻译资料

- 对塑料注射成型工艺参数优化的一般框架外文翻译资料

- 原位合成TiB-TiN增强Ti6AI4V合金复合涂层:微结构,摩擦学和体外生物相容性外文翻译资料

- 轴承钢中的碳化物溶解外文翻译资料

- 合金钢大型环件锻轧制过程的三维宏-微观耦合有限元建模与仿真外文翻译资料

- 环件冷轧对100Cr6钢组织和织构演变的影响外文翻译资料

- 电子互连中Cu6Sn5层上锡的成核外文翻译资料

- 碳纳米管束的拉伸和压缩性能外文翻译资料

- 利用高粘度铜膏和螺旋挤压机制备3D打印 金属结构外文翻译资料