英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

碳化硅、莫来石多孔陶瓷复合材料的制备与性能

摘要

碳化硅、莫来石复合多孔陶瓷由煅烧高岭土,氢氧化铝,碳化硅和石墨的混合物制备。将上述混合物在空气中在1250-1450℃下加热,通过燃烧石墨产生孔,并通过反应衍生的莫来石结合碳化硅颗粒。作出煅烧高岭土和氢氧化铝的质量比,烧结温度,保持时间和石墨含量的函数,研究了复合材料的反应结合行为,气孔率,烧结收缩率和机械强度。此外,还研究了复合材料的相组成和微观结构。结果表明,当煅烧高岭土:氢氧化铝的质量比为1:1.5时,在不存在石墨的情况下,复合材料的弯曲强度和气孔率分别为48.14MPa和33.97%。然而,当将15%的石墨添加到上述组合物中时,在48.80%的开孔率下实现27.26MPa的屈服强度。

1.介绍

多孔陶瓷已广泛应用于许多领域,如过滤器,膜,催化剂载体,热交换器,电极传感器等[1-4]。 最近,由于它们的低热膨胀系数,高导热性和优异的机械性能[5-7],多孔碳化硅陶瓷吸引了材料研究者越来越多的关注。 然而,由于共价性,难以在中等温度下烧结碳化硅陶瓷[8,9]。 在低温下制造多孔碳化硅陶瓷的一种有效方式是添加少量的结合相以将碳化硅颗粒结合在一起。 她和同事[10,11]报道了一种用于在低温下制备碳化硅多孔陶瓷的氧化键合技术。 为了实现多孔碳化硅陶瓷的低温制造,可以添加一些粘土(例如高岭土)以结合碳化硅。有必要选择一个合适的颗粒间相在碳化硅颗粒之间,同时保持碳化硅多孔陶瓷的良好性能,以降低加工成本。 莫来石(3Al2O3 2SiO2)具有紧密的热膨胀匹配和与碳化硅良好的化学相容性确保了莫来石结合的多孔碳化硅陶瓷具有优良的高温强度和耐热冲击性[12]。高岭土在过去几十年中对于常规陶瓷的研究得到了很好的进展,并且由于其低成本和相对低的烧结温度,高岭土已转化为莫来石的新热点[13-17]。然而,一个大问题是,由于在高岭土中存在过量的二氧化硅,通过常规方法制备的莫来石通常是致密的。添加Al2O3粉末可以减少玻璃相(SiO2)的含量,增加莫来石的含量[18,19]。 在本工作中,使用煅烧高岭土和氢氧化铝作为氧化铝源来充当莫来石的起始材料,然后与其在相对低的温度下结合碳化硅颗粒以形成复合材料。使用石墨粉作为成孔剂。研究碳化硅、莫来石复合多孔陶瓷的烧结行为,孔隙率,烧结收缩率和机械强度。

2.实验过程

我们试验中使用的原料是市面上有售的碳化硅粉末、煅烧高岭土以及氢氧化铝。这些粉末的平均粒径(D50)分别为23.0mu;m、2.6mu;m以及11.7mu;m。石墨(18.7mu;m)粉末被作为造孔剂来使用,以制造具有不同孔隙率的多孔碳化硅/莫来石陶瓷。碳化硅、高岭土、氢氧化铝以及石墨以不同的质量比混合,并且在乙醇中,以100rpm的转速下球磨24小时,以获取均匀的浆料。在烘箱中以80plusmn;1℃的温度下干燥之后,在研钵中与某些粘合剂(CMC)混合,并通过100目筛过筛,用钢模在24MPa下,将混合粉末单轴压制成试样。此研究中所用的标本成分见表1。标本在低于850℃的温度下,以2℃/min 的升温速率加热直到石墨燃尽,然后,在1250-1450℃的温度下,以5℃/min 的升温速率烧结石墨。

通过热重分析和差式扫描量热法分析(TG–DSC STA449C, Netzsch Co. Ltd. 德国),在流动的空气中,以10℃/min的升温速率检测复合粉末。其中,开放空隙率以及堆积密度,通过阿基米德法用蒸馏水作为液体介质测定。将样品加工至3.0nnX4.0mmX36.0mm的尺寸,以通过三点弯曲试验(型号AGS-X,Shimadzu,日本)测试弯曲强度,其中支撑距离为30.0mm,十字头速度为0.5mm/min。之后,可以通过五个样品的平均值来获得强度,通过使用Cu Kalpha;辐射(波长为0.154178nm)的计算机控制的衍射仪(D8 Advance,Brucker,德国),用X射线衍射(XRD)来进项相互分析。通过场发射扫描电子显微镜(FESEM,Hitachi S-4800,日本)观察多孔碳化硅陶瓷的微观结构和形态。

3.结果与讨论

3.1。 反应结合行为

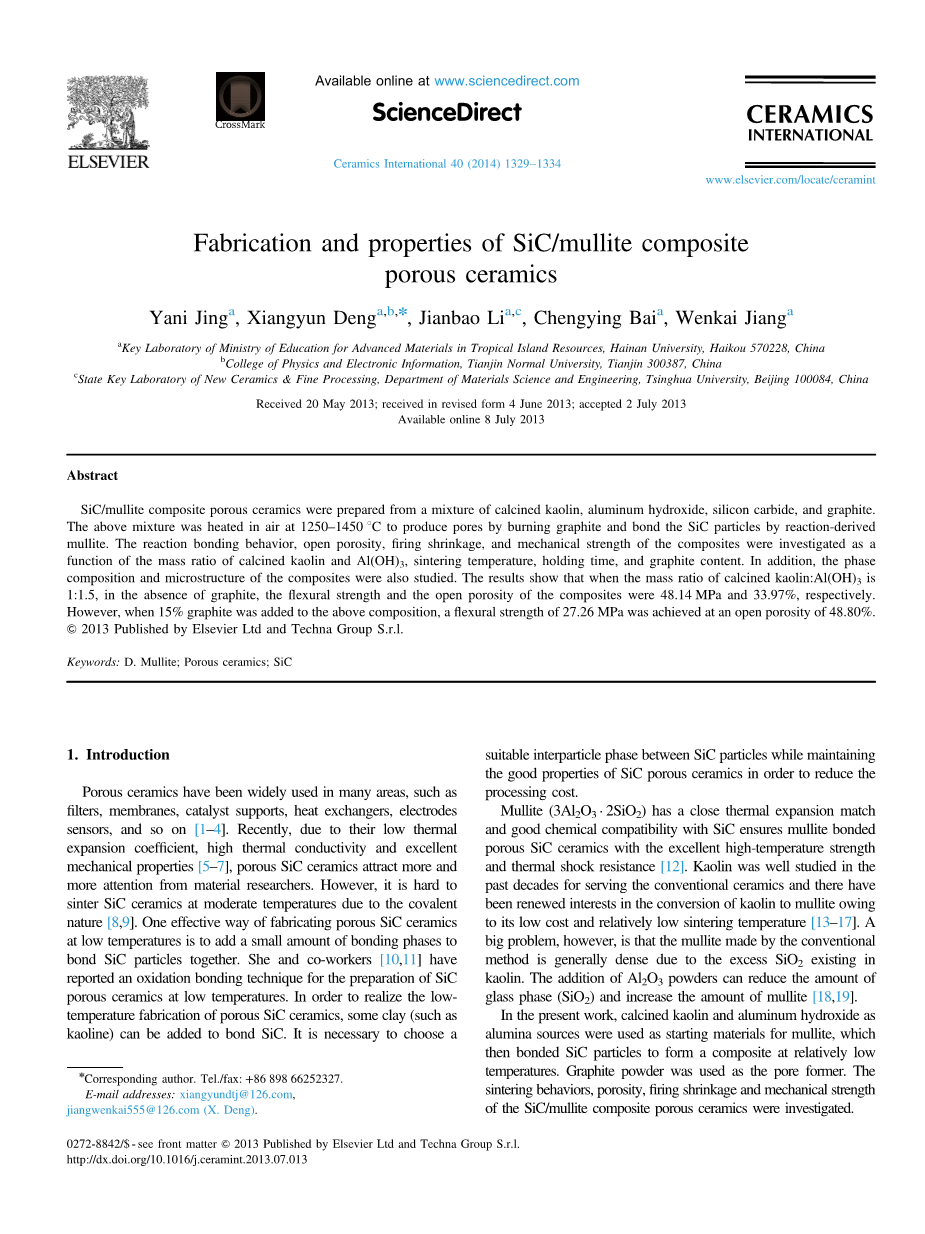

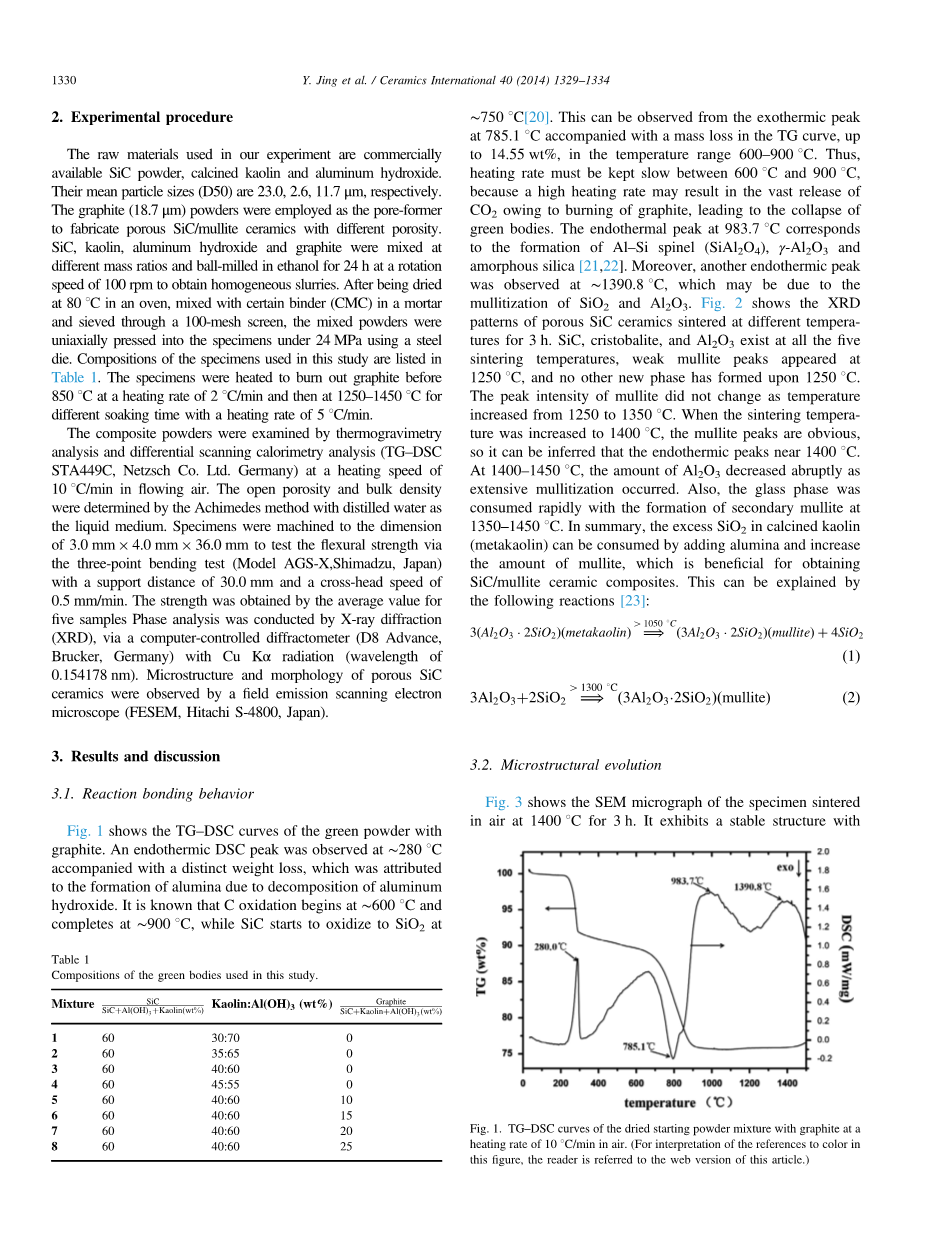

图1显示了绿色石墨的TG-DSC曲线。 在280℃观察到吸热DSC峰,伴随着明显的重量损失,这由于氢氧化铝的分解而形成氧化铝。 已知C氧化在600℃开始并在900℃下完成,而在~750 ℃ SiC开始氧化成SiO 2[20]。这可以从在785.11℃的放热峰观察到,伴随TG曲线中的质量损失,在600-900℃的温度范围内达到14.55wt%。因此,加热速率必须缓慢保持在600℃和900℃之间,因为高的加热速率可能导致石墨的燃烧而使得大量生成CO 2,最终会导致坯体的破裂。在983.7℃的吸热峰对应于铝硅尖晶石(SiAl2O4),gamma;氧化铝和无定形二氧化硅的形成[21,22]。此外,在1390.8℃观察到另一个吸热峰,这可能是由于氧化硅和氧化铝的多相化。图2显示在不同温度下烧结3小时的多孔碳化硅陶瓷的XRD图。 碳化硅,方石英和氧化铝在所有五个烧结温度下都存在,在1250℃出现弱的莫来石峰,在1250℃没有形成其他新相。莫来石的峰值强度没有随着温度从1250℃增加到1350℃而改变。当烧结温度升至1400℃时,莫来石峰明显,因此可以推测吸热峰在1400℃附近。大约在1400-1450℃,随着广泛的机械化,Al2O3的量急剧下降。此外,玻璃相在1350-1450℃下随着形成次级莫来石而快速消耗。总之,煅烧高岭土(偏高岭土)中的过量SiO 2可以通过加入氧化铝并增加莫来石的量来消耗,这有利于获得SiC /莫来石陶瓷复合材料。这可以通过以下反应[23]来解释:

3.2 微观结构演化

图三显示的是在空气中以1400℃烧结3小时的样品的SEM显微照片,它显示出具有明显连接孔的稳定结构,以及碳化硅颗粒之间良好的键合。这些连接孔主要是由碳化硅颗粒的堆叠以及石墨的燃烧产生。同时,碳化硅颗粒的表面上每夜可以观察到少量的絮凝物。根据上述XRD图谱的结果可以推断这些絮凝物主要是由无定型的二氧化硅和未反应的氧化铝组成。图四显示出了在空气中以1400℃温度烧结3小时的样品中的孔的详细结构。碳化硅颗粒之间形成了良好的键合,此外,在多孔陶瓷的键合处以及碳化硅的表面上都可以观察到莫来石(图四a,由箭头标记)。这些多孔结构被认为是通过方晶石化和多晶化,而非碳化硅晶粒的粗化来达到稳定的。如图四b所示,孔的类型则是由碳化硅颗粒在烧结过程中的进一步氧化确定的。尽管氧元素可以扩散到碳化硅颗粒的外部,但是气态氧化产物(碳化硅、一氧化碳)在氧化衍生的二氧化硅层中被发现并最终导致气泡的形成。[24]

3.3 孔隙率与机械强度

图5显示的是弯曲强度和开放的孔隙率的复合材料的烧结温度和浸泡时间的函数,其中添加了15%的石墨作为孔隙形成剂。当烧结温度从1250℃提高到了1350℃测得抗折强度略有增加;然而,烧结温度到达1450℃并进一步增加时,抗折强度会明显增加很多。从图2中可以证实氧化铝含量下降,会导致更多的莫来石化,和在1350–1450℃范围的独特的方石英峰出现。当烧结温度从1250增加到1450℃,通过将浸泡时间在1400℃下从一小时延长至五小时实现弯曲强度的增加,而当浸泡时间从3小时增加至5小时时,观察到开孔率的快速降低。 所有样品在烧结后表现出较小的尺寸变化(1纳米膨胀率为0.08-0.16%)。在烧结过程之后,观察到颗粒形态几乎没有变化,如图3所示。此外,在烧结过程中通过反应结合形成碳化硅颗粒之间的颈部。因此,不能发生碳化硅颗粒的重排。根据图6显示,样品的线性膨胀首先增加然后随着烧结温度的增加而降低。致密化行为主要与氢氧化铝,莫来石形成和SiO2和Al2O3在较高温度下的液相的脱水有关。当烧结温度从1350℃增加到1450℃时,莫来石和方石英的相对含量在样品中增加,并且可以推断,基于上述讨论,样品中存在更多的液体。因此,样品的线性膨胀率降低,样品的致密化变得更加显着,并且其开孔率显着降低。 较高的烧结温度导致小得多的孔隙率,并且复合材料的多晶化在1400℃下几乎完成。因此,最佳烧结温度和均热时间分别设定为1400℃和3小时。 表2列出了具有不同石墨负载的多孔碳化硅 /莫来石陶瓷的堆积密度,开孔率和挠曲强度。随着石墨负载增加,体积密度和挠曲强度均降低,而开放孔隙率显着增加。如表2所示,对于体积密度,其以相反的方式进行开放孔隙率,当碳化硅 高岭土 氢氧化铝混合物中的石墨的质量分数0〜0.25增加时,挠曲强度从48.14MPa降低至18.12MPa。如图7所示,当孔隙率增加时,弯曲强度指数下降。弯曲强度与开放之间的关系根据Rice的孔隙度表示如下[27]:

其中sigma;0是无孔结构的强度,sigma;是多孔结构在孔隙率p处的强度,b是取决于孔结构的经验常数,材料组成和性能。在本研究中,通过将实验数据与方程拟合获得s0 = 202.6MPa和b = 4.26。(3) 不同的b值可以从强度 - 孔隙率关系中估计,因为氧化物结合的多孔碳化硅陶瓷中氧化物键合相不同。 She et al对于开放孔隙率在28和41vol%之间的氧化硅键合的多孔碳化硅陶瓷材料算得b = 6.5-7.1的值[11]。 She等人报道了b = 4.4的较低值。 对于孔隙率为28-44vol%的莫来石结合多孔碳化硅陶瓷[10]。 因此,b的值将随着处理条件而变化。 在这项研究中,与文献报道的多孔陶瓷相比较b和s0的值似乎是相当合理的。

3.4。 煅烧高岭土和氢氧化铝的质量比的影响

将具有各种不同质量比的高岭土和氢氧化铝的样品在1400℃下烧结3小时。 样品的XRD图如图8所示。 在所有具有不同质量比的混合物中观察到莫来石形成; 然而,仅在高岭土和氢氧化铝的40:60质量比下观察到不同的莫来石峰。 图8d显示,不仅莫来石而且方英石和刚玉共存于样品中。 这些结果表明,烧结载体的相组成可以通过改变煅烧高岭土和氢氧化铝的质量比来调节。高岭土和氢氧化铝的质量比不同的多孔碳化硅陶瓷的开孔率和弯曲强度总结在表3中。当高岭土和氢氧化铝的质量比从0.42增加到0.82时,没有改变。然而,弯曲强度首先增加到48.14MPa(最高值),然后显着降低。这是由于不同的氧化铝峰的出现,并且当煅烧高岭土的含量增加时,方英石的峰强度具有较高的强度(图8d)。根据白贾海 [28]的工作,与具有未煅烧高岭土的样品相比,在具有煅烧高岭土的样品中观察到更多的残余alpha;氧化铝和更少的富铝红柱石,并且样品中的复合化通过煅烧高岭土。通过堆叠残余的氧化铝颗粒形成少量的孔隙,氧化铝颗粒不能均匀地接触碳化硅颗粒,然后不与碳化硅完全反应[22]。此外,如果碳化硅颗粒被完全氧化以形成方英石,则将发生108%的体积膨胀。另外,过量的方英石在高温下对多孔碳化硅陶瓷有害,因为它高的热膨胀系数17.5106/K 在293– 973K,与碳化硅4.7106/K 在293–973K相比) 导致在复合材料的加热和冷却期间形成微裂纹。 因此,开孔率仅增加3%; 然而,弯曲强度降低17.07MPa。 这些结果表明,当煅烧高岭土和Al(OH)3的质量比为0.67时,略高于该理论比例的合成莫来石,在不存在石墨的情况下的复合材料的弯曲强度和开放孔隙率分别为48.14MPa和33.97%。

4总结

在本研究中,碳化硅、莫来石复合多孔陶瓷通过反应处理方法从煅烧高岭土,氢氧化铝,碳化硅和石墨(作为成孔剂)在空气中制造。 多孔碳化硅、莫来石陶瓷通过莫来石和玻璃相结合。 结果表明,当高岭土和Al(OH)3的质量比为40:60,其略高于理论莫来石比例时,弯曲强度为48.14MPa,开孔率为33.97%。 所有样品在烧结过程之后在尺寸上具有小的变化,其具有0.08-0.16%的线性膨胀。 开放孔隙率随着烧结温度的升高而降低; 然而,它随着石墨含量的增加而增加。 此外,发现复合材料的弯曲强度与其开孔率成反比。 当使用15%的石墨时,在48.80%的开孔率下,复合材料的屈服强度为27.26MPa。

表1 研究中使用的绿色组分的成分

表2 不同石墨含量的烧结多孔SiC陶瓷的性能比较。

表3 煅烧高岭土和Al(OH)3的质量比率开孔率不含石墨多孔碳化硅陶瓷试样在1400℃下的弯曲强度的影响。

图一的TG-DSC曲线反映了包含石墨的干燥的起始粉末混合物在空气中以10℃/min的加热速率加热的情况。(对于该图中对颜色引用的解释,读者可参考本文的网络版。)

图二的XRD图谱显示的是在圣菲中高岭土和氢氧化铝质量比40:60的混合样品,在空气中指定温度下烧结三小时的情况。(其中,S指的是碳化硅, M指的是莫来石,C指的是方英石,A指的是氢氧化铝。)(对于该图中对颜色引用的解释,读者可参考本文的网络版。)

图三在1400℃下在空气中烧结3小时的样品的SEM显微照片。

图四在1400℃下空气中烧结3小时的样品中的孔隙的结构。

图五烧结温度和浸泡时间对(a)弯曲强度和(b)多孔SiC陶瓷的开孔率的影响。

图六样品烧结温度与烧制收缩率的函数

图七多孔SiC试样的强度作为孔隙率的函数, 其中使用18.6mu;m尺寸的石墨粉末作为成孔剂。

图八在1400℃下在空气中烧结3小时不同质量比的高岭土和氢氧化铝的试样的XRD图案 (a)30:70,(b)35:65,(c)40:60和 (d)45:55(S是碳化硅,M是莫来石,C是方英石,A是氧化铝)。

参考文献

[1] T. Ohji, M.Fukushima, Macro-porous ceramics: processing and properties, International Materials Reviews, 57(2012)115–131.

[2]

全文共10327字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[142977],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- y掺杂Li8ZrO6:一种高容量锂离子电池正极材料外文翻译资料

- 水泥基灌浆材料对半柔性沥青路面性能的影响外文翻译资料

- 溶胶-凝胶法制备不同Eu3 掺杂含量的Al2O3的结晶和发光性质外文翻译资料

- 溶胶-凝胶法制备的掺杂有Eu3 的氧化铝的结晶和发光性能外文翻译资料

- 具有高圆偏振光致发光的手性二维钙钛矿外文翻译资料

- N-杂环卡宾催化的对映选择性环化反应外文翻译资料

- 有机催化不对称N-磺酰基酰胺C_N钡活化以获 取轴向手性联芳基氨基酸外文翻译资料

- 用于钠离子存储的空心Mxene球体和三维多孔MXene结构.外文翻译资料

- 深共熔溶剂中铜基Sn-Co-Ni和Sn-Co-Zn合金镀层的电沉积及其表征外文翻译资料

- 工作在类合金模型的两个非富勒烯受体,使三元有机 太阳能电池的效率超过17%外文翻译资料