英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

Fe掺杂氧化钼微结构的H2S气敏性能研究及简易合成

【摘要】

通过水热法制备Fe掺杂的氧化钼微结构,Fe掺杂的数量通过反应时间调节在0.3,0.6,0.7,0.9 wt%。Fe掺杂可以通过XRD,EDS和掺杂Fe和未掺杂Fe的样品颜色进行区别。掺杂合适量的Fe可以提高对H2S的探测性能。Fe掺杂氧化钼气敏传感器对气体探测性能的提高归因于小尺寸效应,掺杂物的催化作用,表面反应动力学和掺杂样使电阻的提高。

【关键词】

氧化钼 Fe掺杂 气敏传感器 H2S气体 探测纳米结构

1. 背景介绍

化学传感器在工业,医药,国内探测有毒气体,气体污染物领域有重要作用。在这众多气体中,H2S气体对人体和环境的危害很大。根据美国政府工业卫生会议建立的安全标准,规定H2S的限制值是10 ppm,当H2S的浓度高于250 ppm时,对人的身体是非常危险的,甚至造成死亡。因此,H2S的探测和监控对资源开采和人体健康是非常重要的。

近年来,许多金属氧化物半导体材料,如:SnO2,WO3,In2O3和ZnO,还有一些钙钛矿结构的材料,如:NdFeO3和NiFeO4,它们被证明对H2S也是具有气敏性的。然而,对于一种单一的气敏材料,其气敏选择性单一,工作温度较高。最近,催化过程和异质结构形成已经被用来改善化学传感器的气敏选择性,降低化学传感器的工作温度。在催化过程方面,金属催化剂会使更多的氧吸附在金属氧化物半导体表面上,导致金属氧化物半导体的电子损耗程度更快更大。因此,可以通过这种途径改善金属氧化物半导体的气敏特性。在异质结构形成方面,当复合材料暴露在不同气体氛围下,异质结栅栏的改变和不同气敏材料的协同效应会导致气敏性能改善。除了这些方法,元素掺杂也能改善金属氧化物半导体的化学和物理性能。例如:Fe掺杂的像氧化锌这样具有高铁磁性和光电性的材料有被报道过。然而,关于铁掺杂金属氧化物半导体的气敏传感器的报道很少。

氧化钼,一种重要的功能材料,在许多领域都有实际应用。例如,有双层二维结构的氧化钼能被用作气敏传感器,锂离子电池的的电极,光电装置等等。在氧化钼传感器方面,研究者主要关注它对乙醇的气敏特性。基于氧化钼硫化氢气敏传感器很少被报道。可以通过水热法制备铁掺杂的氧化钼微结构。一个合适铁掺杂量的氧化钼气敏传感器表现出更好的硫化氢气敏探测性能,和原始的氧化钼纳米棒相比,其具有更强的气敏探测响应,更低的工作温度。

2. 实验

2.1. 铁掺杂氧化钼的制备

原始氧化钼纳米棒的制备过程在我们之前的工作中已经报道过。铁掺杂氧化钼微结构的合成和原始氧化钼纳米棒的合成具有相似的过程。只是要将7.2 g的氧化钼粉末溶解在55 mL的含30%的过氧化氢溶液中,并至少搅拌6小时。并分别将27 mL浓硝酸和170 mL蒸馏水加到上述溶液中。将混合好的溶液在室温下放置四天,命名为溶液A。 将8.0 g硝酸铁加到66 mL水中,并溶解。然后分别将22 mL30%的过氧化氢溶液和10 mL浓硝酸加到上述溶液中,并命名为溶液B。将22 mL溶液A和14 mL溶液B混合均匀,并转移到一个50 mL的带有聚四氟乙烯里衬的不锈钢高压釜中,制作四份,并分别在170 ℃下水浴下保温,12 h,24 h,32 h,45 h。当高压反应釜冷却到室温时,通过离心分离将沉淀物分离出来。用蒸馏水将沉淀物洗净,再用纯乙醇洗净,然后在空气中自然干燥,根据不同的反应时间,将或得的样品编号为:MF1(12h),MF2(24h),MF3(32h),MF4(45h)。

2.2 分析技术

通过SEM和TEM表征合成样品的表面形貌。通过安装在SEM上的EDS检测样品中的元素含量。通过XRD分析样品的晶体结构。

2.3 气敏传感器的制造

传感器的制造过程在其他地方已经描述过。简单地说,将未掺杂的氧化钼和掺杂的氧化钼样品在乙醇中分散均匀,然后分别取一滴涂在金属电极之间的陶瓷管表面,形成一层薄层。在陶瓷管内部的电阻加热器用来控制传感器的工作温度。对目标气体的传感器响应灵敏度定义为S=Ra/Rg,Ra是传感器在空气中的电阻值,Rg是传感器在目标气体气氛中的电阻值,响应时间定义为当传感器暴露在气体中,传感器达到饱和值的90%的响应时间,回复时间定义为气体脱附传感器时,达到饱和值的10%是所用的时间。

3. 结果和讨论

3.1 结构表征

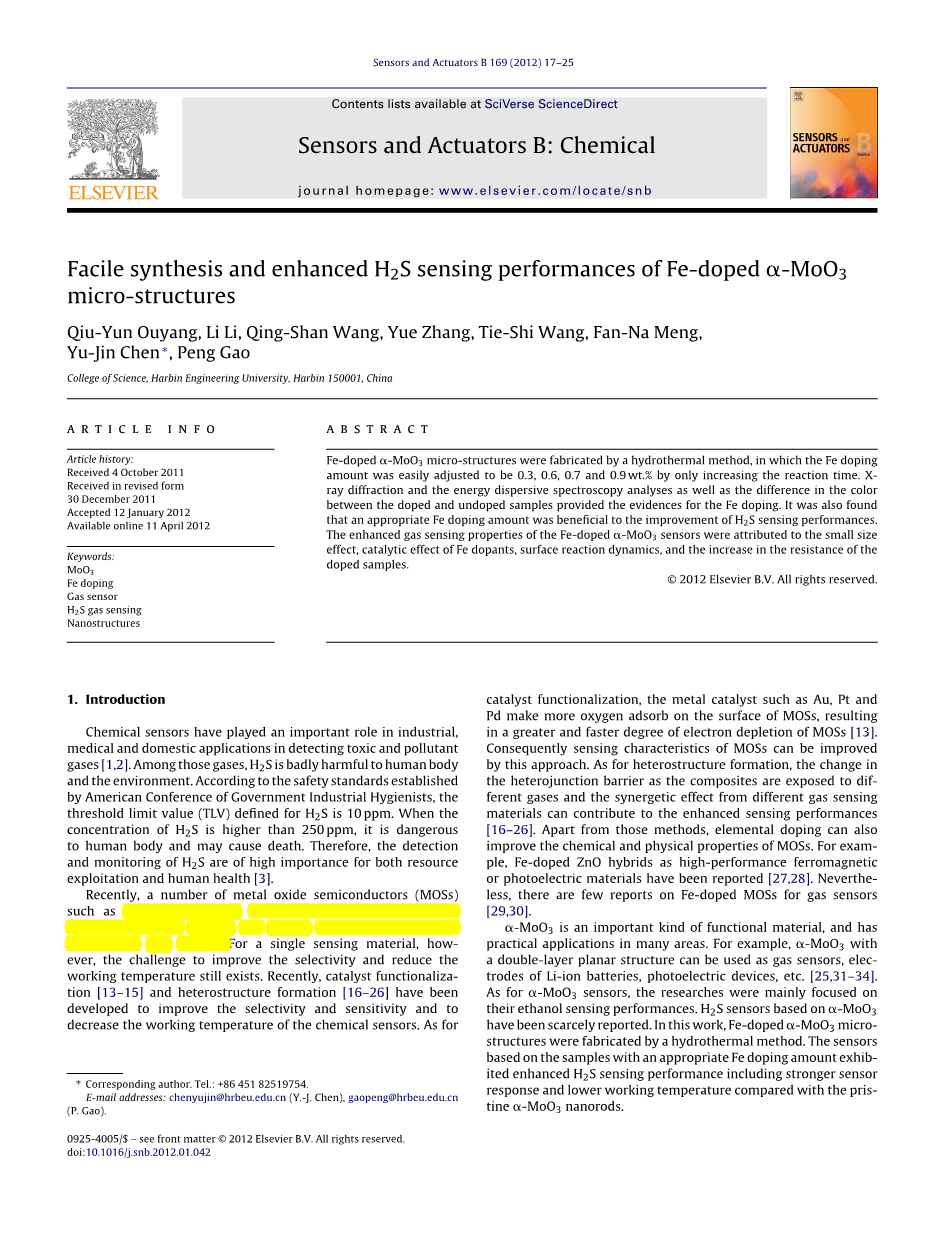

用XRD分析试样的晶体结构。图1是未掺杂的氧化钼纳米棒和铁掺杂的氧化钼的微观结构的XRD图。模型中,所有的衍射峰都与氧化钼一致,表明所有的样品都是典型的正交晶体结构,但是在未掺杂和铁掺杂样品之间也有两处微小的不同。一个是掺杂样的衍射峰的半高宽比未掺杂样的半高宽要大,如局部放大图1.B所示。用谢乐公式估算样品的晶体尺寸。

D=

图.1 (A)是未掺杂铁元素和掺杂铁元素正交相三氧化钼试样的XRD图谱 (B)是XRD图谱的局部放大图。(a)未掺杂铁元素的alpha;-MoO3,(b)试样MF1,(c)试样MF2,(d)试样MF3,(e)试样MF4

其中:D是晶体尺寸

B是半高宽,

是衍射角,

是X射线的波长。

对应于(040)晶面,未掺杂的氧化钼衍射峰的半高宽是0.17,1-4号样是0.46,0.39,0.41,0.38 。而相应的估算值为48.7,18.0,21.2,20.2,21.8 nm对应于其他晶面的晶体尺寸也可以估算,列表1 。因此掺杂样的晶体尺寸要比未掺杂样氧化钼纳米棒的尺寸小。另一个不同之处是衍射峰的位置发生了微小的改变,尤其是在正交氧化钼的(1 1 0),(0 4 0),(0 2 1)晶面铁掺杂的氧化钼样品衍射峰的位置对应的衍射角变小了。因为铁离子半径为0.645Aring; ,钼离子的半径为0.65 Aring;。这说明了铁掺杂氧化钼样品晶格参数的增加。

|

(0 4 0) |

(1 1 0) |

(0 2 1) |

|

|

Dalpha;-MoO3(nm) |

48.7 |

25.8 |

59.4 |

|

DMF1(nm) |

18.0 |

22.9 |

33.3 |

|

DMF2(nm) |

21.2 |

23.6 |

34.6 |

|

DMF3(nm) |

20.2 |

25.0 |

34.6 |

|

DMF4(nm) |

21.8 |

25.8 |

34.6 |

表 1.根据不同的晶面计算得到的未掺杂铁元素alpha;-MoO3和掺杂铁元素的试样MF1-MF4的晶粒尺寸。

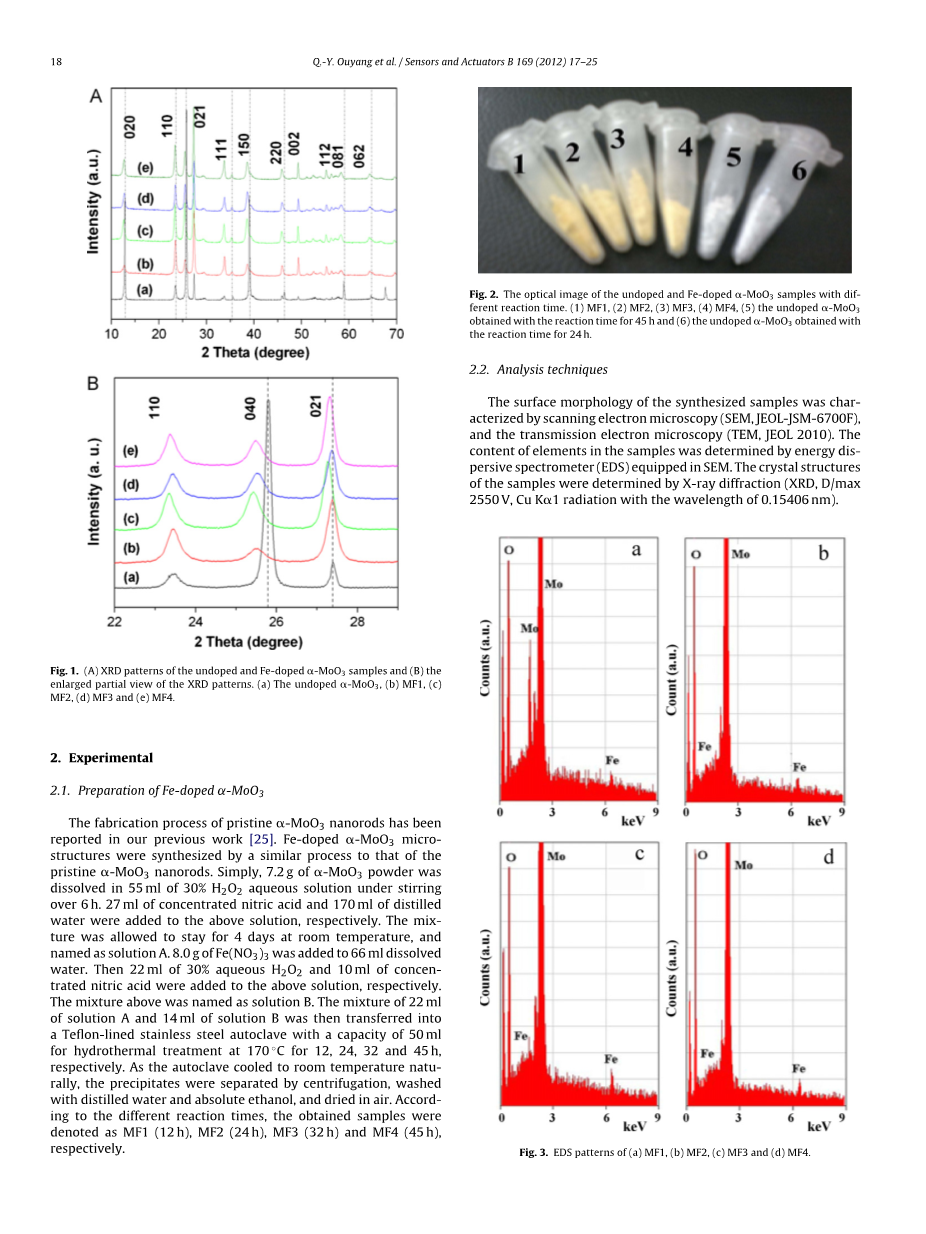

图.2. 未掺杂铁元素和掺杂铁元素不同反应时间下的alpha;-MoO3试样的光学图像。(1)试样MF1,(2)试样MF2,(3)试样MF3,(4)试样MF4,(5)未掺杂铁元素,反应时间为45小时的alpha;-MoO3, (6)未掺杂铁元素,反应时间为24小时的alpha;-MoO3。

XRD表明铁离子固溶到了氧化钼晶格。另外,铁掺杂的氧化钼样品是浅黄色,而未掺杂的氧化钼纳米棒是浅灰白色,如图2所示。颜色的改变也是铁离子固溶到氧化钼中的有力证据。

可以用EDS分析铁掺杂氧化钼微结构中的铁含量。图3a-d是1-4号样的EDS能谱图。能谱图中显示的是钼,铁,氧三种元素。这进一步证实铁离子固溶到了氧化钼中。1-4号样中铁含量分别为0.3,0.6,0.7,0.9%。正如我们预期,铁含量随反应时间的增加而增加。

图.3. (a)、(b)、(c)、(d)分别为试样MF1、试样MF2、试样MF3、试样MF4的能量色散谱图。

用SEM和TEM表征铁掺杂氧化钼微观结构的表面形貌。图4( a)-(d)分别是1-4号试样的SEM图。很容易发现,1-3号试样的纳米棒长度是5-16 mu;m。通过SEM和TEM观察得到,未掺杂和掺杂的氧化钼结构在形貌上有显著不同。正如早期所报道的那样未掺杂的氧化钼纳米棒是棒状结构的,直径为170 nm。而铁掺杂的样品微观形貌不同,其差异取决于反应时间。1号样是多层层状结构,如图4 (a)所示。图5 (a)是TEM图,可以看出每层厚度约为30-60 nm。2-3号样和1号样有相似的形貌,如图4 (a)-(c)所示。但是他们的末端分裂成了纳米带和纳米针状其宽度分别是30-300 nm和30 nm。如图5.(c),(e)所示。4号样是花朵状与1-3号样有很大不同,如图4 (d)。图4 d()的插图表明,花朵状结构是由约200 nm厚的层状结构组成。图5 (g)的TEM图表明每层都是由纳米带接触形成,纳米带的宽度在30-50 nm。另外,值得一提的是从SEM和TEM可以观察到,掺杂样的晶粒尺寸与谢乐公式估算得到的值有所不同,因为这些样品没有形成完整的单晶结构。

图.4. (a)、(b)、(c)、(d)分别为试样MF1、试样MF2、试样MF3、试样MF4的扫描电子显微图谱。其中(a)和(d)中的插图分别是试样MF1和试样MF4的扫描电子显微图谱的局部放大图。

图.5. (a)、(c)、(e)、(g)分别是试样MF1、试样MF2、试样MF3、试样MF4的TEM图。(b)、(d)、(f)、(h)分别是试样MF1、试样MF2、试样MF3、试样MF4的高分辨TEM图。(b)、(d)、(f)、(h)中的插图分别为相应的傅里叶变换。

图.5. (b)、(d)、(f)、(h)为高分辨透射电子显微镜图像,插图为傅里叶转换模型,他们表面铁掺杂氧化钼样品仍是晶体结构。对应于氧化钼(1 0 1)晶面的样品1的晶面间距为0.273 nm。2-4号样对应于(1 0 0)晶面的晶面间距均为0.395 nm。根据XRD测得的数据计算得到的未掺杂和铁掺杂的氧化钼的晶面间距列在了表2中,从表中我们可以发现,计算得到的值和高分辨透射电子显微镜下得到的是一致的。铁掺杂的氧化钼的晶面间距比未掺杂的氧化钼晶面间距大。通过现有测试手段如XRD、EDS、SEM、TEM,我们可以认识铁掺杂氧化钼的微结构并调整改变他们的形貌。

|

晶格常数(Aring;) |

D(1 0 1)(nm) |

D(1 0 0)(nm) |

|

|

alpha;-MoO3 |

a=3.942,b=13.815,c=3.680 |

0.269 |

0.394 |

|

MF1 |

a=3.945,b=14.024,c=3.688 |

0.269 |

0.395 |

|

MF2 |

a=3.977,b=14.039,c=3.684 |

0.270 |

0.398 |

|

MF3 |

a=3.973,b=13.961,c=3.670 |

0.270 |

0.397 |

|

MF4 |

a=3.968,b=13.966,c=3.693 |

0.270 |

0.397 |

表 2. 未掺杂铁元素的alpha;-MoO3纳米棒和试样MF1-MF4的晶格常数和计算得到的相对应于晶面(1 0 0),(1 0 1)的晶面间距。

3.2. 气敏特性

研究未掺杂和铁掺杂的氧化钼结构的气敏特性,在实验过程中,环境的相对湿度是28%,表6是未掺杂和铁掺杂的氧化钼在不同工作温度下对100 ppm硫化氢气体的气敏响应图。在200 ℃以下,未掺杂的氧化钼纳米棒几乎对100 ppm的硫化氢没有响应。但是所有掺杂的氧化钼样品在180 ℃以下都对硫化氢有强烈响应。例如,在180 ℃的环境下,1-4号样品的灵敏度分别为12.0,150.0,79.3,41.0 。甚至在90 ℃环境下时,1号样的灵敏度为7,2号样的灵敏度26。另一方面,与未掺杂样品相比,在最佳工作温度下,掺杂样品的响应特性更好

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151360],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- y掺杂Li8ZrO6:一种高容量锂离子电池正极材料外文翻译资料

- 水泥基灌浆材料对半柔性沥青路面性能的影响外文翻译资料

- 溶胶-凝胶法制备不同Eu3 掺杂含量的Al2O3的结晶和发光性质外文翻译资料

- 溶胶-凝胶法制备的掺杂有Eu3 的氧化铝的结晶和发光性能外文翻译资料

- 具有高圆偏振光致发光的手性二维钙钛矿外文翻译资料

- N-杂环卡宾催化的对映选择性环化反应外文翻译资料

- 有机催化不对称N-磺酰基酰胺C_N钡活化以获 取轴向手性联芳基氨基酸外文翻译资料

- 用于钠离子存储的空心Mxene球体和三维多孔MXene结构.外文翻译资料

- 深共熔溶剂中铜基Sn-Co-Ni和Sn-Co-Zn合金镀层的电沉积及其表征外文翻译资料

- 工作在类合金模型的两个非富勒烯受体,使三元有机 太阳能电池的效率超过17%外文翻译资料