英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

工业玻璃熔炉的数值模拟和实验分析

作者:T.S. Possamai, R. Oba, V.P. Nicolau

Department of Mechanical Engineering, Federal University of Santa Catarina, Campus Universitaacute;rio, Trindade, Florianoacute;polis 88.040 900, SC, Brazil

摘要:本文介绍了一种通过在CFD软件中开发数值模拟来研究和建模具有氧燃烧燃烧过程的陶瓷烧结熔融窑中的热能的方法。陶瓷玻璃料是玻璃化合物,其提供具有特定性质的釉料以用于其它陶瓷,特别是瓷砖工业的陶瓷的涂层。这项研究的目的是产生技术补贴,以支持陶瓷工业的经济上可行的建议。CFD建模使用商业软件Ansys CFX 11.0,其基于有限体积的方法进行。分辨率的几何域由窑的内腔组成。CFD分辨率与沿着窑壁的三维热传导码耦合以确定外部温度分布。热问题由天然气与氧气的燃烧,废气的内部湍流,通过对流的辐射和通过壁的辐射和具有参与介质的窑腔内的辐射的能量损失组成。在操作窑中收集的数据用于验证数值解,在窑的一般分析中达到良好的一致性。数值解提供物理一致的结果,使得可以在类似情况下,通过制造过程的参数或几何形状的变化来预测窑的整体行为。提出和讨论了其他具体结果,如窑炉内的热通量。

关键词:陶瓷釉,数值模拟,陶瓷窑

- 介绍

陶瓷玻璃料是陶瓷子领域的产品,其使用熔化窑在1700K的温度下熔化氧化物的化合物以产生熔融产物。然后将熔融的产物急剧冷却至300K,获得最终产品陶瓷玻璃料,其随后用于制备陶瓷釉料,为它们提供若干性质并允许安全使用有毒化学组分如PbO。该化合物由氧化物组成,并根据所需的陶瓷玻璃料性质而变化,然而它主要由SiO2(通常为50%至70%重量)组成,虽说已经研究了具有其它组分的许多制剂如Al2O3、CaO、ZnO和B2O3[1-4]。熔窑与通常用于陶瓷的窑炉有很大不同,其特征是隧道形式和大尺寸,尺寸可达200米[5]。这种类型的窑炉类似于在连续过程中熔融铝的燃气工业窑炉。

在陶瓷工业中操作的窑的实验数据主要用于隧道和辊式窑炉。Kaya等[9]和Nicolau和Dadam[6]报告了关于操作隧道窑相关墙壁和流量温度和能量平衡的数据,表明在发射区域的温度高达1250K。后一研究表明比消耗(基于煅烧材料)为3.47MJ/kg。陶瓷窑的比消耗量随所需产品而变化,但是对于大多数工业规模生产的陶瓷产品(例如:砖和屋顶和地板砖[5]),其通常在2.0e4.0MJ/kg的范围内。在陶瓷玻璃料扇区中,关于实验数据和在连续工艺中使用的熔融窑的热分析,缺乏文献来源。

在这方面,本研究的目的是通过实验和数值方法分析陶瓷烧结窑中的能量。该数值模型在商业CFD软件(Ansys CFX)中解析,模拟天然气和氧气作为参与介质的燃烧气体的辐射和内部流动相关的现象。该模型耦合到FORTRAN中的独立代码,其使得固体域能够被解开,其由窑和负载的壁组成且具有特定模型。这种特殊窑与某些类型的金属熔窑的相似性使得本研究可以扩展到其他工业部门。可靠的数值模型在陶瓷窑的优化中十分的重要。基于从实际设备收集的实验数据,本文提出的数值模型的验证作为本研究结果的一部分。

基于Magnussen的涡流耗散概念(EDC)的模型[10]用于解决天然气和氧气的燃烧。标准的模型用于湍流,辐射用一阶微分近似(P1)建模。基于经验数据计算Siegel和Howell[11]提出由燃烧气体组成的介质的吸收和扩散系数的方法用于得知通过流体域的组分常数分量。这种研究方法分为四个步骤:(i)物理问题和几何模型;(ii)获取实验数据;(iii)数值模拟;(iv)从实验数据的数值模型验证。

- 物理问题和几何模型

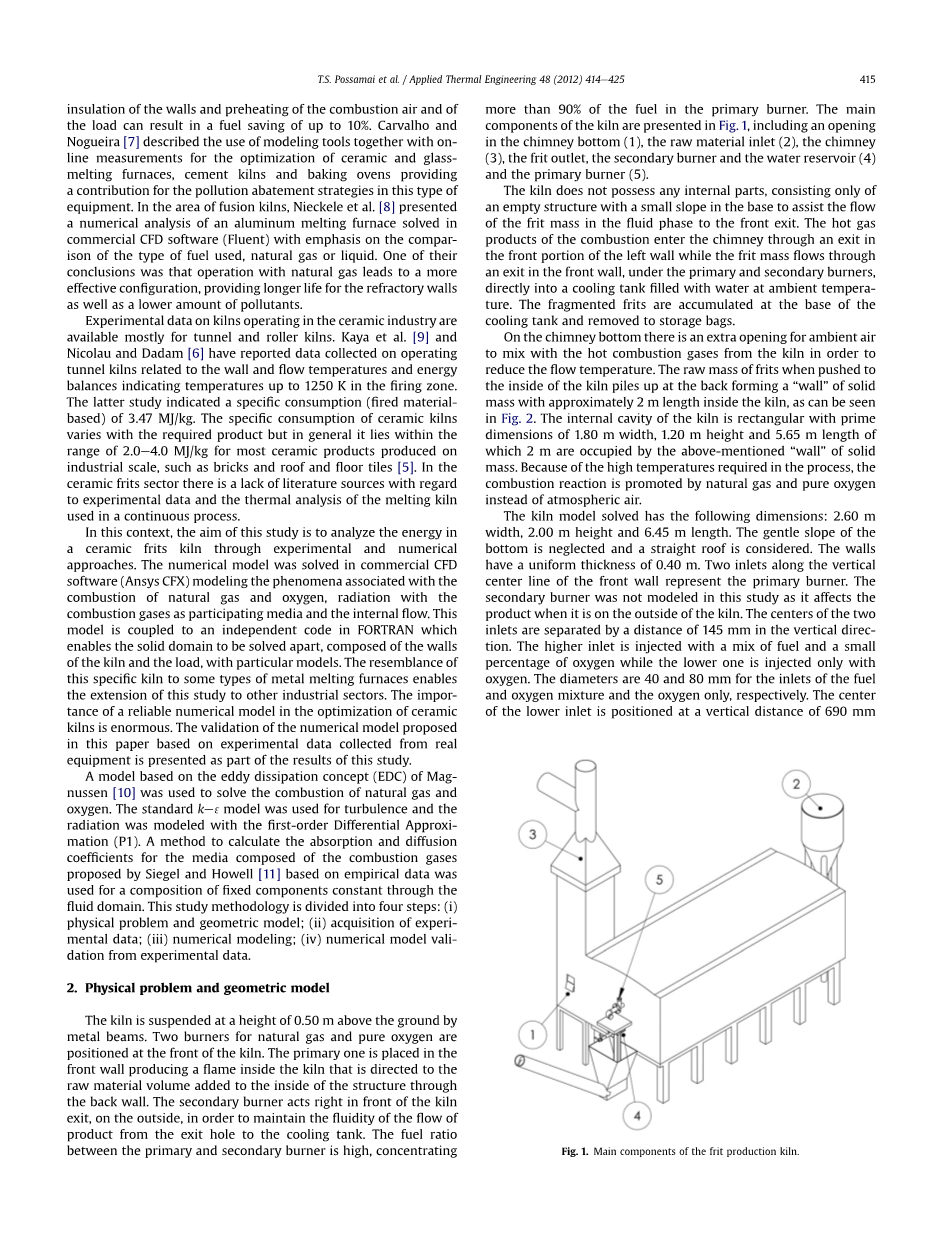

窑通过金属梁悬挂在离地以上0.50米的高度,用于天然气和纯氧的两个燃烧器位于窑炉的前部。主要的一个放置在前壁中,在窑内产生火焰,火焰指向通过后壁添加到结构内部的原料容器。次级燃烧器在窑炉出口的外部正前方,以便保持产品从出口孔到冷却箱的流动过程的流动性。主燃烧器和辅助燃烧器之间的燃料比高,在主燃烧器中聚集超过90%的燃料。窑的主要部件如图1所示。包括在烟囱底部(1),原料入口(2),烟囱(3),玻璃料出口,二次燃烧器和水贮存器(4)和主燃烧器(5)中的开口。

图1 玻璃料生产窑的主要构成

窑炉不具有任何内部部件,仅由在底部具有小坡度的空结构组成,以辅助流体相中的玻璃料堆流向前出口。燃烧的热气体产物通过左壁前部的出口进入烟囱,同时玻璃料通过前壁中的位于主燃烧器和辅助燃烧器下的出口直接进入填充有与环境温度相同的水的冷却罐。破碎的玻璃料在冷却罐的底部积聚并移出到储存袋。

在烟囱底部有用于混合环境空气与来自窑的热燃烧气体的额外开口,以便降低流动温度。当被推向窑的内部时,玻璃料的原料在窑内后部堆积形成具有大约2m长度的固体块的“壁”,如图2所示。窑的内部空腔是矩形的,其主尺寸为宽1.80m、高1.20m和长5.65m,其中2m被上述固体“壁”占据。由于该方法所需要高温,燃烧反应由天然气和纯氧促进而不是大气。

图2 窑的侧面草图

所解决的窑模型具有以下尺寸:宽2.60m,高2.00m和长6.45m。底部的平缓坡度被忽略,并且考虑直的屋顶。壁的均匀厚度有0.40mu;m。沿前壁的垂直中心线的两个入口代表主燃烧器。在本研究中,二次燃烧器没有建模,因为它在窑的外部的时候会影响产品。两个入口的中心在垂直方向上分开145mm的距离,较高的入口注射有燃料和极小百分比氧气的混合物,而较低的入口仅注射氧气。对于燃料和氧气的混合物的入口和仅有氧气的入口,直径分别为40和80mm。下入口的中心位于距底壁内表面的垂直距离690mm处,烟道气的侧向出口位于底部的左壁前部。它是尺寸为100-150mm的矩形(图3)。固体原料块的“壁”位于窑内的后部,并且假定为具有2m长度(从后壁的内表面开始)的尺寸的1.2cm高度的L形,以及条带,其沿着整个内部空腔延伸到具有150mm高度的前壁的内表面。该条表示在窑底部的液相中的玻璃料流。

图3 包含窑墙的几何模型

图4示出了窑的内部空腔,只有内部的空间被烟气占据。不需要为玻璃料考虑有没有进口或出口,因为只用考虑每秒的料堆的包装。

图4炉窑内的烟气所占据的空腔

3.获取实验数据

所采用的实验方法集中在获得确定窑中能量和质量平衡所需的变量。表1表示测量的变量。在烟囱的底部(0.40kg/s,303K)中允许有大量环境空气,以便将烟道气体温度降低至903K。对于流量测量,将长度为350、1000和2000mm以及4、10和15mm直径。唯一的例外是测量进入烟囱以冷却烟道气的周围空气的流量,使用叶片式风速计(Testo,型号521-2)进行。为了测量流动温度,则使用耦合数字温度计(OMEGAHH-21)的K型热电偶探针(OMEGAKMQSS-020U-12)。对于离开窑的玻璃料质量的外表面温度和液相流则使用红外相机(FLIRThermaCAMSC500)进行测量。

表1测量变量

4.数学和数值模式

4.1. 窑内腔中的物理现象

为了获得窑内燃烧过程的流场,温度和物质分布,解决了质量、化学物种、线性动量和总能量的守恒方程。流体和流动采用以下假设,对于流体,假定:(a)它是连续介质;(b)其组分符合理想气体定律;(c)它仅由甲烷气体(CH4),氧气(O2),二氧化碳(CO2)和蒸汽(H2O)组成;(d)没有煤烟;和(e)它遵循理想混合的概念以估计流体性质。这样的流体被认为是:(f)在稳定状态;(g)相对于温度是可压缩的;(h)湍流;并具有(i)等于1的Lewis数。此外,假设窑壁是非催化的。Favre-Reynolds平均守恒方程由下式给出

其中为速度,i为质量分数,Gamma;ref = Gamma;i mu;t∕Sct为有效扩散系数,Gamma;i为扩散系数,mu;t为湍流动力粘度,Sct为湍流Schmidt数。下标“i”表示化学成分。湍流动力粘度与湍流动能k和湍流能量耗散ε相关,通过关系mu;t=k2= ε,其中=0.09是湍流模型常数,平均混合密度定义为

在物种质量守恒方程(2)Smi是质量源项,代表组分“i”的生产率,其定义为每个基本反应的进展速率的总和n中该组分参与,由下式给出

其中Wi是摩尔质量,是方程的产物侧的化学计量系数,是方程的反应物一方的化学计量系数,Rn是元素反应速率。采用甲烷气体氧化一步反应作为燃烧反应。为了解决化学反应的基本进展情况,采用马格努森提出的EDC概念,采用EDM模型[10]。该模型假设基本反应率由等式(7)和(8)的最小值给出

其中C1=4.0和C2=1.0是来自EDM模型的比例常数,并且是摩尔浓度。在式(7)中,成分“i”仅指基本化学反应的试剂,而在式(8)中,它是指产物。

在线性动量方程(3)中,有效动态粘度定义为mu;eff=mu; mu;t且修正压力定义为。 在总能量方程(4)中,是导热系数,cp是在恒定压力下加热比热,Prt是湍流普朗特数。是平均总焓,其中是比焓。物质焓由方程(9)给出,其中作为恒压下的比热,作为在参考温度下的形成焓,T为温度。

等式(4)右侧的最后两项表示来自燃烧Sreac和辐射Srad的化学反应的能量来源。由化学反应引起的能量来源于

并且由辐射引起的能源项由一阶微分近似辐射模型(P1)求解。通过考虑辐射强度作为一系列正交谐波的和来简化光谱辐射传输方程[11]。 这允许求解辐射传输方程,以获得各向同性发射,吸收和散射灰色介质的辐射通量的发散度

其中左侧的第二项是由辐射定义为能量源的总辐射通量的差异。辐射能量通量为,吸收系数为,入射辐射为G,温度为T。假设灰色和漫反射壁面,方程(12)用于计算能量方程和事件的辐射能量通量辐射方程边界条件在墙壁。下标w代表“墙”。关于P-1辐射模型的更多细节可参见参考文献 [11]。

在计算烟道气的辐射特性时,使用了一个简化的模型,该介质被认为是仅分别由二氧化碳和水的以33%和67%的体积分数在2000K下组成的气体的均匀和等温混合气体。此外,窑内的介质被认为是灰色的。使用了Siegel和Howell [11]提出的数学模型,基于经验数据,表2列出了应用于辐射模型中使用的估计辐射特性窑内的烟气。不考虑散射。

表2 性质

解决了两个附加的运输方程,用于湍流动能和湍流耗散。

其中,,和是湍流模型常数,是由于粘性力产生的湍流,由下式提供

为解决方程,墙壁函数采用了墙面函数[12]。表3显示了每个表面上数值问题的边界条件。表面如图5所示,表面正面,侧面和顶部边界的热通量定义为等式(16),其中是表面的热速率,是表面的温度。规定外部温度,即环境温度和等效传热系数。它们的值如表3所示。等效的传热系数可以通过等效热阻来确定,等效热阻等于壁导电电阻和外部对流和辐射电阻之和。

表3 边界条件

图5 表面组分的确认

4.2.窑壁,负载和外部环境

窑炉耐火墙的温度是通过求解壁面的传导热传递方程得到的。考虑到对环境的对流和辐射热传递。传导方程用有限体积方法离散化并且在与CFX求解器耦合的FORTRAN代码中实现。使用等于在壁处的CFX数值模型所规定的值的恒定等效传热系数。将用CFX中的模型获得的壁内表面处的温度场规定为FORTRAN代码中同一表面处的边界条件。这种耦合基于计算时间和精度之间的折衷,因为共轭传热问题由于厚的窑壁而需要在固体区域中的大量网孔体积。

使用等式(17)对玻璃料进行融合过程所需的能量值进行建模,其中为热量,为负载的初始温度,为熔化温度,为负载质量通量,恒压下的负荷比热和LH是负荷熔化潜热。

在该模型中,陶瓷玻璃料可以达到的最高温度被固定在定义为熔化温度的温度下。考虑到陶瓷玻璃料作为纯组分,采用了熔融融合点代替熔融区。本研究采用的窑的原料和耐火墙的性能是根据巴西使用的陶瓷玻璃料的平均组成估计的[13]。原材料和耐火墙的热性能见表2。

该窑被认为是在一个恒定的温度下封闭在一个大的黑色体腔内。窑壁的相应形状因子等于1。外墙表面的辐射损耗是下式

其中是辐射热速率,是发射率,是面积,是在墙壁的外表面考虑的温度。周围温度为,为Stefan-Boltzmann常数。

外部对流被认为仅仅是由于邻近壁面的空气的加热产生的自然对流。方程(19)显示了通过壁外表面的对流能量损失,

全文共12694字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143789],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- y掺杂Li8ZrO6:一种高容量锂离子电池正极材料外文翻译资料

- 水泥基灌浆材料对半柔性沥青路面性能的影响外文翻译资料

- 溶胶-凝胶法制备不同Eu3 掺杂含量的Al2O3的结晶和发光性质外文翻译资料

- 溶胶-凝胶法制备的掺杂有Eu3 的氧化铝的结晶和发光性能外文翻译资料

- 具有高圆偏振光致发光的手性二维钙钛矿外文翻译资料

- N-杂环卡宾催化的对映选择性环化反应外文翻译资料

- 有机催化不对称N-磺酰基酰胺C_N钡活化以获 取轴向手性联芳基氨基酸外文翻译资料

- 用于钠离子存储的空心Mxene球体和三维多孔MXene结构.外文翻译资料

- 深共熔溶剂中铜基Sn-Co-Ni和Sn-Co-Zn合金镀层的电沉积及其表征外文翻译资料

- 工作在类合金模型的两个非富勒烯受体,使三元有机 太阳能电池的效率超过17%外文翻译资料