英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

热塑性塑料超声波焊接中的加热和结合

机理

M. N. TOLUNAY, P. R. DAWSON, and K. K. WANG

康奈尔大学机械与航天工程学院

伊萨卡,纽约 14853

摘 要

本文描述了超声波焊接中的加热和结合机理的实验研究。利用聚苯乙烯样品在各种焊接条件下接合,测量这些样品的界面处和内部的温度,同时测量焊接过程中的功率输入,振动幅度和变形量。通常,界面处的加热速率在焊接循环开始时最大,但在界面温度达到约250℃后显著减慢。界面温度在焊接完成之前峰值很好。内部温度在接近玻璃化转变温度的温度下增长速度最快。焊接试样在特殊试验装置上在组合的扭转和压缩载荷下断裂以确定焊接强度。结果表明,焊接强度取决于能量输入的量和材料流出界面区域的程度。本文根据观察到的行为来讨论在超声焊接期间加热和结合的可能机制。

简介

超声波焊接主要通过对要连接在一起的零件施加高频,小振幅振动来实现热塑性塑料的超声波焊接。振动能量作为热量被消散,其将塑料温度升高到足以促进零件之间的结合的水平。通常,期望在将要形成结合的部分界面附近的加热最快。本研究的主要目的是检查超声焊接过程中的放热性质,并将所得到的粘结强度与焊接条件和能量输入相关联。特别强调了在焊接期间测量样品内的温度分布。该信息对于更好地理解超声波焊接中最主要的加热机理是至关重要的。在所进行的实验中,在试样界面处和在接近界面但在试样内部的点处测量焊接期间的温度升高。在焊接过程中测量了输入功率,喇叭网位移和振动的振幅。通过在组合的扭转和压缩轴向载荷下断裂检验特殊设计的焊接试样来测量焊接强度。

在文献中已经报道了一些关于聚合物超声波焊接的先前研究,Mat-syuk和Bogdashevskii [11]研究了通过超声波振动在聚合物材料之间的搭接接头的焊接。 在焊接几种类型的聚合物(PMMA,聚乙烯和聚氯乙烯)期间测量界面温度。 观察到加热速率的变化与聚合物的物理状态的变化相关:首先,从玻璃状到高度橡胶状态; 然后到粘流态。 虽然焊接接头通常与基础材料一样坚固,但焊接力的中间值(在0至250kg的范围内)产生最高的焊接强度。 然而,角振幅随着焊接力的增加而减小,使得仅仅依此难以解释焊接力的影响。

Mordvintseva和Druzhinin [2]研究了聚乙烯的超声波焊接,并观察到通过将焊接时间和焊接力改变到最佳水平,可以增加粘合强度。 Mozgovoi等人[3]研究了超声波焊接聚乙烯的微观结构,发现虽然没有形成新的化学基团或键,但分子量略有增加。 Aloisio等人研究了超声波焊接中的加热机理,并且使用基于损耗模量的粘性加热模型来计算温度的内部变化率。 它们的结果与实验数据合理一致,其显示约1000℃的梯度。

Chernyak等人[5]在界面处和在界面上方的点测量聚乙烯的温度。 他们观察到,对于柔性聚合物,界面对散热量没有显着影响。 相反,加热发生在整个体积上的滞后损失。 观察到材料的强烈加热仅在达到一定温度后开始。 Frankel和Wang [6]在研究ABS的超声波焊接时观察到,在最长焊接时间和最低焊接力的情况下,获得了最强的焊接,这是来自九个不同的焊接条件,包括三个水平的力和时间。这里描述的研究相比以前的研究给出了焊接部件温度分布的演变的更好的图片。 这种数据的预处理有助于更好地理解体积和界面加热机制如何促进加热区和最终结合的形成。

实验技术

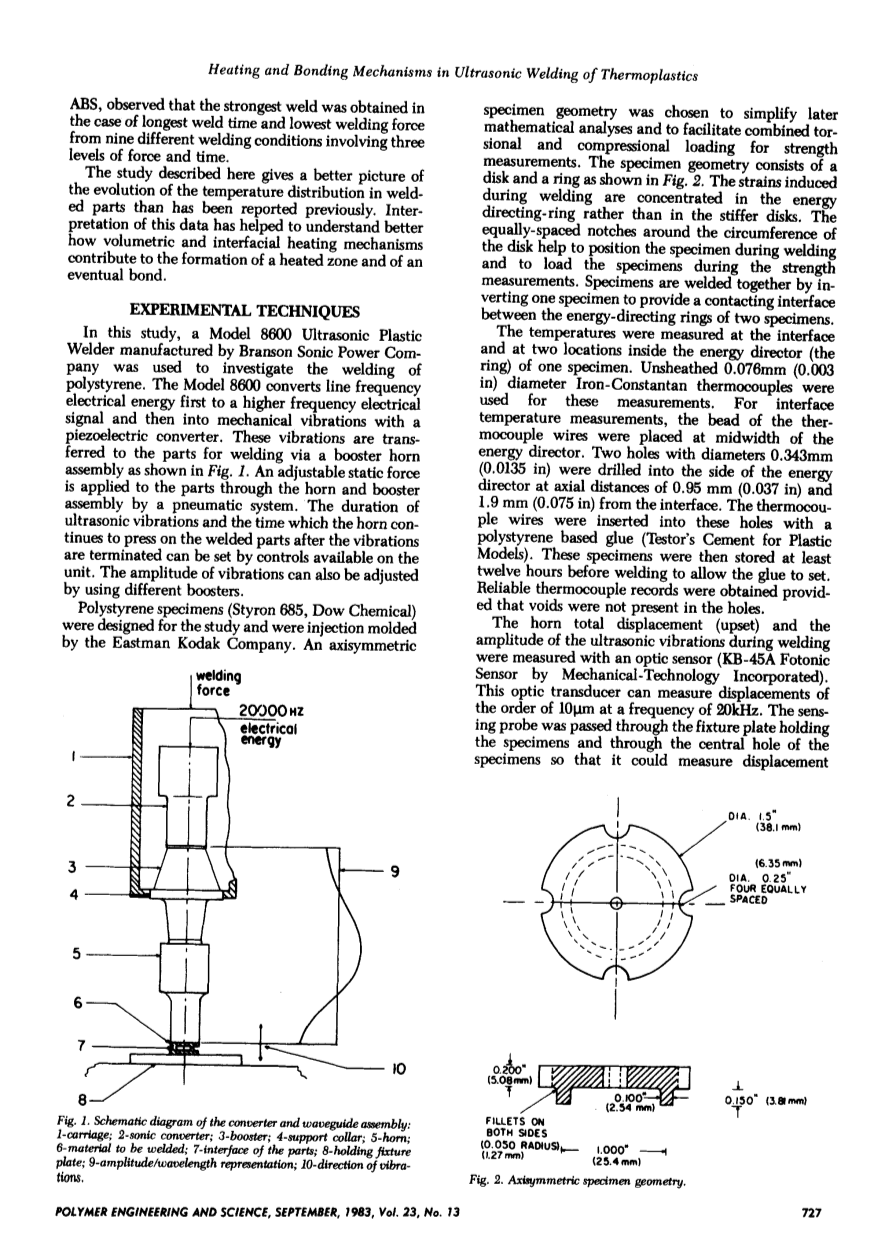

在这项研究中,使用由Branson Sonic Power 公司制造的Model 8600超声波塑料焊接机来研究聚苯乙烯的焊接。 8600型超声波塑料焊接机将线路频率电能首先转换为较高频率的电信号,然后通过能量转换器转换为机械振动。 这些振动经由增强喇叭组件传递到用于焊接的部件。 通过气动系统通过喇叭和增压器组件将可调静态力施加到部件。 在振动终止后,超声波振动的持续时间和喇叭继续压在焊接零件上的时间可以通过设备上的控制来设置。 振动的幅度也可以通过使用不同的增强器来调节。

加热和结合机制

通过使用两种类型的样品结构,并通过在样品内的几个点处的温度传感器的定位,通过在一系列焊接参数上的穿孔测试给出的各种实验结果提供了相当多的证据,重要的是在热塑性塑料的超声波焊接。在上一节中总结的数据已经以下面的方式解释。当在焊接循环开始发生超声波振动时,部件界面处的微尺度表面粗糙度非常快速地发热。粗糙度内的应力通常大于离界面更远的材料中的应力,并且因为耗散是应变幅度的非线性函数,所以界面区域加热非常快。然而,受该部件表面影响的该区域内的材料的高温导致热塑性聚合物软化和流动。对于所测试的聚苯乙烯样品,在约250℃下开始的该流动减少了粗糙度,并因此降低了界面附近的加热速率。实现的升高的温度提高了聚合物链的扩散移动性,并且促进在界面的不同侧上的链之间的缠结。

在超声波振动引起界面温度升高的同时,振动在整个部件上引起体积加热。一般来说,这种能量耗散明显小于在界面处发生的能量耗散,但是在整个焊接循环中,在部件的一些区域中产生显著的温度升高。这与预期相符,因为高应力高表面微糙度结合界面的应变的大小远大于部件的内部内的应变的大小。薄盘样品的热响应提供了进一步的证据,表明内部点的温度升高主要是由于粘性耗散的结果,而不是由较热界面区域的热传导引起的。在具有或不具有连接面的盘的四分之一英寸处测量温度相当接近地进行比较,直到焊接周期的后期;而在中间(其中界面存在于双盘测试中),温度显著不同。此外,薄盘试验中内部点的温度升高大于具有能量导向环的轴对称试样的升高。在固定喇叭振幅下,薄盘试样中的应变大于具有环状的试样中的应变,因为薄盘试样的总厚度较小。

热响应记录的详细形状与损耗模量的已知行为[l 0,111。]一致。在低于玻璃化转变温度的温度下,损耗模量随温度增加。 在恒定应变振幅下,耗散率随温度增加,如在低于玻璃化转变温度的温度下在凹形向上的曲线中观察到的(图6-9)。 高于玻璃化转变温度,损耗模量随温度降低。 当温度攀升到玻璃化转变温度以上时,加热速率相应地变得越来越小。 温度在约200℃几乎恒定,其中损耗模量非常小。(只有情况2的T2没有达到这个温度。)

热源的观察结果通过焊接过程中的热产生和传导的分析模型得到证实。 虽然包括材料性质的温度依赖性的多维数值分析是可能的(并且正在进行),但是一维分析解足以提供对实验观察的解释的支持。 从能量守恒和傅立叶导通定律可以描述一维的瞬态热传导

其中k是热导率,T是温度,Q是内部发热率,P是密度,C是比热,x是空间坐标,7是时间。 在使用一维模型时,假设热传输仅在与界面垂直的方向上发生,并且假设在加热的初始阶段期间来自部件的侧表面的损失较小。 坐标系的原点位于接口处。

已经考虑了传导模型的两种简化以隔离焊接期间对加热的个体贡献。 一个是半无限体的模型,其经受无任何内部加热(Q = 0)的suddFnly施加的热通量。 有一个解析解可用[121]温度作为时间和位置的函数。 该模型模拟与仅在界面处耗散的热量相对应的行为。

其中q0是界面表面通量,a! 是热扩散系数,erfc是互补误差函数。 第二种情况是来自与聚合物的粘性行为相关的体积耗散的绝热加热[13]。 传导被忽略,并且不包括界面处的集中加热。 从应变振幅E,频率omega;和损耗模量计算热产生的速率。 E“。

温度可以容易地从等式1和3确定为:

其中Tois为初始温度。 这两种模型提供了在界面处产生的所有热或者在整个身体中产生的所有热量导致体积耗散的限制情况。

聚苯乙烯的材料性质被假定为相对于温度的常数并且在文献[14]和[lo]中可获得:

表面通量可以从功率测量估计,并在两个部分之间平均分配。 假定由喇叭振动引起的位移均匀地分布在能量导向环上,计算应变振幅。

已经为对应于热电偶位置的位置计算了温度。 0.2秒后的预测温度是具有启发意义的。对于第一个模型,具有表面通量的半无限厚板,界面温度明显高于测量的(3倍)。然而,在两个内部热电偶位置两者处,预测小于1℃的温度上升。因此,即使当通量大小引起过多的界面温度时,内部点处的加热也太小。这是因为聚苯乙烯的导热性太差,使得在焊接期间短时间内无法将热传输到离界面非常远的点。使用第二模型,对于能量定向环中的每个点预测约70℃的温度上升。这对于内部点是合理的,但对于接口来说显然太小。然而,在界面处,表面粗糙度和高度应变耗散更多的热量。显然,总加热是在整个能量导向器上的体积耗散和在界面附近的局部加热的组合。

焊接压力对内部温度有显着影响。 这从图1和图2可以看出。 如在讨论实验结果中所提到的,其中可以看出温度T I和T Z随着较高的焊接力而更快地增加。 虽然用更高的静应力消除更大耗散的精确物理机制尚未完全解决,但损耗模量对应变幅度或自由体积的依赖性可能有助于这种趋势。 只有小的贡献需要归因于静态压力,因为损失模量随温度的升高快速增加。

由于较高温度和较大应力的组合效应,较大的焊接力使得加热的聚合物更多地流出焊接区以形成焊接区。 虽然有限量的变形可以改善表面之间的浸润并加速聚合物链的混合,但是来自焊接区域的显著流动倾向于降低焊接强度。 这通过对于情况4观察到的与情况2观察到的相比强度适度降低来证明。这种行为的主要归结于聚合物链在材料流动方向上的排列的有害影响。 文献中提供了证据支持。

Jud,Kausch和Williams [15]已经研究了聚合物样品的行为,所述聚合物样品被打碎以产生界面,然后通过在高于玻璃化转变温度的温度下施加小的力而使它们靠近在一起。 在一段时间之后对这些样品的检查显示界面在宏观和微观方面都消失。 他们的结果表明分子扩散导致从两侧的聚合物链的互穿。 来自界面相对侧的分子之间的物理连接形成为足够强以传递静态力和动态力。 发现这种骨折愈合过程取决于实际接触面积,界面处的温度和表面保持接触的时间。

Bucknall等人[16]研究了流动模式对热板焊接塑料的焊接强度的影响。 他们观察到,当保持在焊缝内的熔融塑料层最宽时获得最强的焊接。 也就是说,当大部分熔融材料留在焊接区中时,焊接强度最大。 当存在过量流动时,聚合物的链分子平行于界面取向。 这种行为降低了跨界面混合的可能性。 在本研究中的强度测量的结果支持上述讨论,因为在低焊接力和相对长的时间获得最强的焊接。

Wool和O#39;Connor [171]研究了聚苯乙烯中的裂纹愈合行为,并且提出了在愈合过程中恢复机械性能的理论。 愈合过程包括三个基本阶段: 表面重排,浸润和分子链的相互扩散。 在远高于玻璃化转变温度的温度下,它们的研究表明,与焊接时间(1或2个数量级的较短)相比,相互扩散过程所需的时间短。 然后,键的强度由表面重排和浸润阶段控制。 这与在较高焊接力下接合的试样中观察到的较低强度一致,其中由接近界面附近的变形引起显着的流动取向。

总结和结论

进行超声波焊接实验,其中在焊接过程中测量部件内的温度的空间分布,焊头的运动和焊接所需的功率。 根据焊接期间的这些测量响应和所得到的结合强度来检查改变振动的持续时间和焊接力的大小的效果。 进行另外的实验以澄清什么导致在部件内通过具有界面和没有界面的试样进行观察到的温度升高。 相对于聚苯乙烯的超声波焊接,可以从这些实验得出几个结论:

1.mosi快速加热发生在接近面间,可能是由于高应力表面粗糙度的耗散。 界面温度迅速升至约250℃。 这之后是一段较慢的加热,其中在焊接循环结束之前很好地达到最大界面温度。

2.内部温度升高在较长时间内是显着的,并且是由与局部应变振荡相关的粘性耗散引起的。

3.焊接力对于在界面处和在部件内部内的加热速率具有明显的影响。

4.在高温下,粘合强度随时间增加,因为扩散使界面的相对侧的聚合物链相互连接。 然而,来自界面区域的加热焊接区材料的显着流动导致削弱焊缝的聚合物链的对准,从而降低焊接强度。

虽然进一步的工作有必要更好地表征加热在界面附近如何演变,这里提出的发现有助于更彻底地了解界面和体积加热的相对重要性和焊接过程中热力学响应对焊接强度的影响。

致谢

作者希望向伊士曼柯达公司表示感谢,支持这项研究。 作者感谢伊士曼柯达公司的Harold Granger先生,Cliff Bushnell先生,Jehuda Greener博士和J. M. OReilly博士以及康奈尔大学的Avraam Isayev博士提出的许多宝贵的建议和意见。 特别感谢哈罗德·格兰杰先生在准备标本和实验程序方面的帮助。 最后,我们感谢布兰森公司为功率测量的瓦特表贷款。

参考文献

- L.N. Matsyuk and A.V. Bogdashevskii, Soviet Plastics, 2, 30(1960).

- A.V. Mordvintseva and N.V. Druzhinin, Swiet Plastics, 9 (1964).

-

I.V. Mozgovoi, M.B. Ko

全文共6891字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143692],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 芳香族和脂肪族胺类固化剂固化木质素基环氧树脂的固化动力学和热性能外文翻译资料

- 通过低温水热法合成RECrO3 (RE=La, Pr, Nd, Sm)及其结构以及磁 性研究外文翻译资料

- 水热法合成不同纳米结构金属氧化物薄膜外文翻译资料

- 无硅白云石集料混凝土中ACR的详细研究外文翻译资料

- 硫酸盐对含有石灰石填料的水泥材料的侵蚀外文翻译资料

- 包含膨胀石墨和磷酸三乙酯的蓖麻油磷酸酯基硬质聚氨酯泡沫复合材料的机械性能和阻燃性的研究外文翻译资料

- 粘弹性复合材料降噪和损伤容限外文翻译资料

- 纤维增强复合材料的阻尼研究综述外文翻译资料

- 固体电解质Li7La3Zr2O12的湿化学法制备及性能研究外文翻译资料

- 玻璃纤维增强大豆基聚氨酯复合材料的热性能和力学性能外文翻译资料