英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

挤出轴向上EPDM/PE热塑性硫化橡

胶的动态硫化

摘要:

使用一系列样品设备研究了利用甲阶段酚醛树脂体系的EPDM/PE共混物的简单混合和动态硫化。PE颗粒的融化只发生在捏合第一区域的前段。PE相一融化,EPDM/PE共混物就很快变成他们最后的形貌。当PE还没有完全融化时,EPDM交联相已经进入到更高的阶段。EPDM 的含量越高,粘度损耗就越高,熔化温度就越高,所以,交联速度也就越快。对于质量比是50:50的EPDM/PE 共混物来说,从连续经过共连续再到完全分散的EPDM的过渡是可以被观察到的,这个过程是由交联控制的。尽管EPDM橡胶的交联程度非常的高,这并没有阻止共混物的相逆变。EPDM/PE的界面相当的模糊,因为由于PE和EPDM(60 wt% 的乙烯)之间很高的相容性,所以PE晶体薄片会进入到EPDM的区域。这项研究表明在挤出机过程中的硫化不同于捏合过程中融化、混合和交联在时间上都是分开的。在挤出过程中,物质和热量的传递,热塑性塑料的融化,形貌的发展(包括分散和相逆),(交联)化学药品的分散和溶解以及橡胶的交联不是作为独立的现象而是相互或者是连续作用的。

介绍:

热塑性弹性体包含了热固性交联橡胶的弹性和机械性能以及热塑性塑料的融化可加工性。目前,热塑性弹性体组成了最快发展的橡胶市场。热塑性弹性体可以通过一系列的技术来加工,例如挤出,吹塑成型,注射成型,真空混炼成型。此外,生产过程中产生的碎片和废料在使用之后都还可以被回收再利用。热塑性硫化橡胶是热塑性弹性体中特别的一部分[1-3],可以通过动态硫化不易混融的橡胶和一个热塑性塑料,例如,当同时和热塑性塑料熔融共混时橡胶的选择性交联。因此,获得的产品由分散在热塑性材料基体中的交联橡胶颗粒组成。热塑性基体解释了热塑性橡胶的可加工性,同时,交联的弹性体被热塑性中间层胶黏在一起,解释了弹性。在共混过程中的交联对于具有优化性能的热塑性橡胶是必须的。相比较于简单的,没有交联的共混物来说,热塑性橡胶拥有更高的弹性和耐油性。此外,动态硫化是一种将大量弹性体分散在热塑性塑料基体中的方式,产生了具有低硬度的热塑性硫化橡胶,阻止了弹性体的再结合,从而形成了特定的形貌。大多数商业用的热塑性橡胶包含大量用于降低硬度增加融化的可加工性的挤出油。很多种热塑性硫化橡胶可以通过改变成分和交联点密度来制造。大多数商业用热塑性硫化橡胶是以乙烯、丙烯、二烯烃三元共聚物为基础的,因为它们在高温、氧气和臭氧条件下的稳定性,因此使得热塑性硫化橡胶具有好的热性能,抗氧化和臭氧性能。EPDM为基础的热塑性硫化橡胶通常和甲阶段酚醛树脂发生交联,因为甲阶酚醛树脂选择性地交联不饱和的弹性体相,在挤出过程的温度条件下非常有效,可以产生热稳定性交联。以EPDM为基础的热塑性弹性体主要应用在汽车密封,波纹管,工具夹具的柔软接触。

大量关于热弹性交联橡胶产品的实验研究已经被发表[1-4]。热弹性硫化橡胶的性能通常依据共混物的组成,交联点密度和形态来表示。在一些研究中,热塑性塑料和弹性体动态硫化混合物的形貌已经和两种聚合物相应物理混合物的性能进行了比较[5-7]。已经证明,在混合过程中的交联使得弹性体成为分散相,甚至当它是主要的混合组分,这个过程通常被称作相逆变。然而,发生在挤出机内部的相逆变的实际过程,由于无法接触到挤出机内部的融化的材料,到目前为止还没有被完全研究清楚。很明显,螺旋拉伸实验受到很多因素的影响(连续的交联点,分散相的合并)。这可以解释在橡胶、热塑性弹性体动态硫化过程中为什么形貌的发展作为捏合过程的主要体现被主要研究[8-14]。研究表明相同含量的EPDM/PP的共混物或者多一些的EPDM在交联之前通常具有共连续的形态。一旦和SnCl2的甲阶酚醛树脂体系动态硫化发生,EPDM相会分散即使它是主要的相。交联驱使相逆变发生,这和黑盒子挤出研究一致。因此,动态硫化对于获得既具有弹性又有熔融可加工性的形貌非常的必要。

共混物的形貌和热塑性硫化橡胶的形貌可以通过粘度比例和共混物的成分的共同影响来调控。Avgeropoulos第一次证明了对于聚合物共混物来说,最低粘度的和(或)最高体积分数的相成为基体,最高粘度的和(或)最低体积分数的相成为分散相[12]。在相同的粘度和(或)相同体积分数时,可以得到共连续相[15-17]。尽管在过去的十年里已经被发展用来预测共混物的形貌的理论很有限,但是基础的Avgeropoulos 模型就已经足够用来解释热塑性硫化橡胶产品的相逆变[8]。Romonini是第一个用这个模型来解释热塑性硫化橡胶形态的。橡胶的交联导致了橡胶相以及相逆变过程中的粘度的增加。Abdou-Sabet和Patel 通过不同组分含量的EPDM/PP共混物以及不同粘度的EPDMs的研究给出了实验性的证据[9]。Radush 和Pham发展了一种数学模型用来预测热塑性硫化橡胶的形貌,结合了混合,质量和热量的传递以及交联动力学[10]。最近,几项研究也表明,这不仅仅是熔融粘度的改变,而且是橡胶相弹性的改变驱动相转变的发生[13,14]。

即使这些研究都为热塑性硫化橡胶的形貌在处理过程中是时间的体现提供了新的视野,仍需要注意到对于工业化生产中,热塑像硫化橡胶通常是利用双螺杆挤出机来生产,这个过程中可以连续高效生产且有很大的加工弹性。通过挤出形成的热塑性硫化橡胶的动态硫化过程相比于捏合过程更加的复杂。不同的热塑性塑料的融化步骤,橡胶的分散以及交联的及时分离。在挤出过程中,弹性体和热塑性塑料通常是同时从料斗加入。其他一些成分例如交联体系中的稳定剂,填充剂,油等等通过料斗或者其他的加料口加入。热塑性塑料需要混合,产生不同相但是均匀分散的混合物,增加剂油需要在两个相之间再分散,交联体系必须溶解,交联弹性体相。这些不同的过程部分会同时发生,可能还会相互影响。例如,橡胶相的交联会增加橡胶相的粘度,同时影响混合物的粘度比,从而影响混合物的分散过程。交联也会限制混合物的分散过程,因为在热塑性塑料完全融化或者固定一个不等相之前之前它已经发生了。相同的,油的分散也会影响橡胶的体积分数和热塑性塑料相以及两个相的粘度从而影响混合物的分散。更加复杂的是,在挤出轴向上的温度和融流的波动影响粘度,交联动力学等等。在挤出机的末端通常会有一个排气装置用来排除气体和易挥发的产物。最后从挤出机模具中流出的融流冷却形成小颗粒。

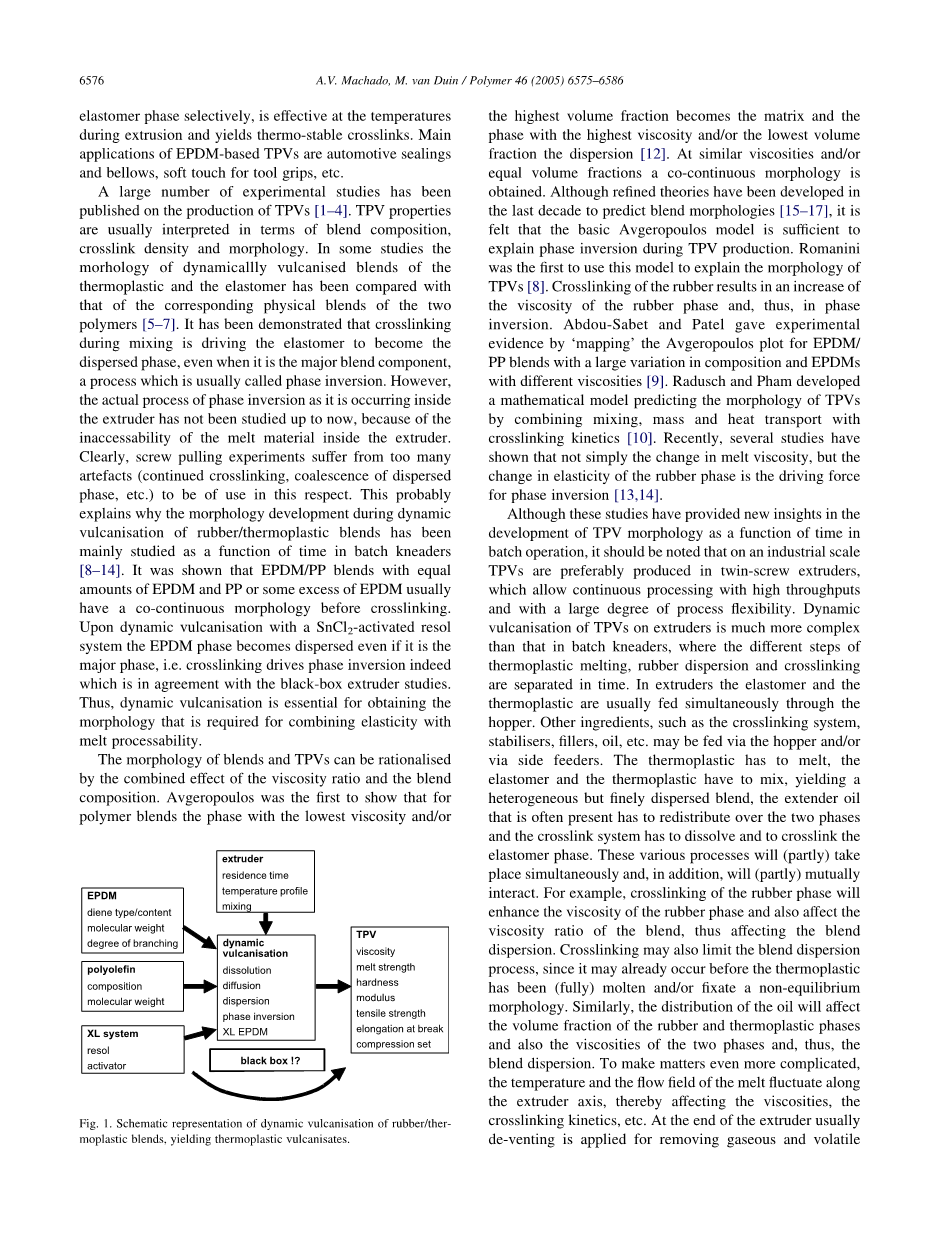

直到现在热塑性硫化橡胶产品的发展和优化都是在黑色的小盒子中进行的,这在一个产业化生产高分子复合物的环境中很典型(图1)。混合物的类型、成分以及加工处理的条件(螺旋的放置,温度,旋转的速度)不一样,产品的特点也不一样。通过关联输入和输出的数据来优化生产过程和产品,但是并没有真正了解发生在挤出机内部的情况。这项研究的目的就是探究热塑性硫化橡胶在小盒子里面发生的动态硫化过程,从而能够更好了解这个过程探寻更加科学的生产步骤,优化产品。研究了HDPE/EPDM共混物在双螺旋挤出机轴向上和甲阶酚醛树脂动态硫化过程中的分散和交联。之所以会选择HDPE是因为它可以被很多其他种类的PE(低密度聚乙烯以及线性低密度聚乙烯)以及含有乙烯基的聚烯烃(像弹性体)代替,这样为以后的工作提供了更加多的可能性。

实验:

热塑性硫化橡胶是采用Leistriz 30.34 啮合旋转双螺旋挤出机来生产的,挤出机的长径比为29,挤出量为5kg/h,螺旋的速度为290rpm 。EPDM、PE、稳定剂以及交联剂都通过挤出机的喂料口加入。EPDM/PE比为70:30,50:50和30:70(表1)的简单混合物研究发现没有交联。通过动态硫化EPDM/PE和交联剂得到的热塑性硫化橡胶中EPDM/PE的质量配比从90/10到10/90进行了研究[18,19]。交联物质的数量和EPDM的量具有相关性,稳定剂的量和聚合物总的数量相关。混合物当中EPDM的含量和实际橡胶的成分相关。在不同的长径比下得到了一系列的产品。平均熔化温度是通过将预加热过的针尖状的 快速反应的Coleparmer K热电偶粘到收集到的样品上。为进一步表征,熔融样品沿着螺旋轴被收集。然后将样品浸泡到液氮中从而固定形貌,阻止交联反应的发生。动态机械分析采用了Perkin-Elmer DMA7 在室温下测试了1.8*0.3mm2样品的拉伸模量,通过压塑成型得到的样品经过测试得到螺旋轴向上的物理化学现象。环己烷被用来决定EPDM的含量作为衡量EPDM相中交联密度。大约2g的样品室温下在100ml的环己烷中离心48h(环己烷需要在24小时候换一次)。EPDM溶液的成分在假定它的残留物只有PE和交联的EPDM的条件下计算出来的。隧道电子显微镜等被用来研究它的形貌。采用了体染色法代替了气相染色法,因为气相染色法得到的TEM得到的EPDM和PE相微观图像之间的差别很小,很难观察到PE的结晶。对于DMA、TEM样品通常会需要避免出现没有融化的PE颗粒。Alpha Technologies MDR 2000E 电流计被用来决定SnCl2甲阶酚醛树脂在不同的温度条件下交联EPDM的速度。力矩通常被用来直接评价交联的密度[20]。

结果和讨论:

在这项研究中,不同的特点被强调到。熔化温度,未融化的PE颗粒的出现,模量的存储,凝胶的含量和形貌。在开始讨论了没有交联的EPDM/PE简单混合物,接着是经过了动态硫化处理的EPDM/PE混合物。前者就是简单的混合物,后者则是热塑性硫化橡胶,尽管也还不是真正的热塑性硫化橡胶。

3.1 温度

沿着螺旋轴向上的温度被测量了几次,产生了一个正负5oC范围内的平均值。对于没有交联的混合物来说,熔化温度在实验允许误差里大约是200℃,桶的设定温度不依赖于混合物的成分以及样品的位置。很明显,对于这种相对小的实验室挤出机来说,由于粘度的消耗从桶到螺旋杆热量的传递在热量产生过程中起到了很大的作用。对于有交联的热塑性硫化橡胶,熔化温度显示了完全不一样的行为。(如图3)在长径比为8时,熔化温度依然很接近设定的200℃。然而,对于EPDM的量比较多的热塑性硫化橡胶(质量比为90/10到50/50)而言,在长径比为9时,熔融温度增长到250-290℃,然后又慢慢地降低到205-215℃,但是没有降到滚筒设定的温度。对于EPDM含量较少的热塑性硫化橡胶(质量比为40/60到10/90)而言,沿螺杆轴向方向上的熔融温度与辊筒温度之间的差仍在温度实验误差允许的范围内和没有交联的混合物的情况相似。可以发现,实际温度不是一条简单的贯穿实验数据的曲线,因为在长径比为155的捏合区域,长径比为25的捏和成分的区域以及模具中温度会增加,导致了较强的温度波动。在图三中的曲线表示了温度的变化。很明显,交联体系是温度升高的原因,TPVs中EPDM的含量一增加温度也增加。在EPDM较多的TPVs中具有共连续的EPDM相,在有交联剂的条件下,EPDM会发生交联,产生了很强的粘度,反过来会增加粘度损耗,从而使得温度升高。对于富含EPDM的TPVs来说强烈的温度增加会发生在长径比比为8或者9的设备。

3.2外观检测

沿着螺旋杆轴向得到的样品再用液氮冷却之后可以被观察到。在一些情况下,没有熔融的PE颗粒可以被观测到,对于PE混合物来说这种情况对于所有在长径比为8的情况下的样品,长径比在9情况下的PE含量较高的TPVs样品都是存在的。然而,大多数的PE颗粒在长径比为8时都可以熔融,因为得到的样品非常的坚固,表明在EPDM的周围存在PE。在长径比为8和9时,考虑到HDPE的熔点是120℃,而在温度是200℃或者更高的的区域出现没有融化的HDPE表明样品受热并不均衡。TPVs中PE的含量越高对应着越低的熔融温度,在样品热量均匀之前花费的时间也就越长。

3.3 模量

样品储能模量得到搅拌过程中沿着螺旋轴方向物理化学现象的第一手信息。储能模量不能直接得到,因为混合物的储能模量依靠几个参数,例如混合物的组成,形貌以及两个混合物成分的模量[21]。EPDM的模量是由交联情况决定的。此外,在实际测量模量前,需要压铸成型,这样可以得到连续的交联特别是在挤出机前部得到的样品。

图4展示了不同质量比没有交联的EPDM/PE样品的储能模量来比较螺旋杆长度的影响。对于所有的复合物来说,储能模量在长径比是8的时候都相对比较低,但是在长径比是9的时候增加很快达到了一个稳定的阶段。因为对于两个储能模量相差很大的两种高分子混合物来说储能模量是有两种成分的含量决定的,所以储能模量随着PE成分含量的增加而增加也就不奇怪了。实验得到关于PE和没有交联的EPDM的储能模量分别是1122和1.3 MPa,.在长径比为8和9之间时,因为储能模量的增加太大,而不可能是由于形貌的改变而造成的。

3.4 EPDM凝胶

EPDM凝胶的含量被用来测试EPDM相的交联程度。还有其他一些方式如膨胀测试、DMA、NMR 等等。但是这些都受到TPVs成分,EPDM/PE的含量比的影响实验表明,EPDM在室温时会完全溶解在环己烷的溶液中,但是PE就完全没有溶解。对于没有交联的混合物来说,在长径比为8处EPDM凝胶的含量几乎为0,在9-29长径比间,只有1%的含量。这证明了没有交联的出现,也说明所有的EPDM即使是分散在混合物中的EPDM也可以被抽取出来的。

图6展示了沿螺杆不同含量的混合物中凝胶的含量。对于EPDM含量较高的混合物来说,沿着螺杆轴向上凝胶的含量大约是100%。说明在L/D是8时,所有的EPDM链就已经是交联的3D橡胶网络的一部分了,即使是在混合物完全分散之前,这也并不代表所有的交联反应在L/D为8的时候就已经全部完成了,因为凝

全文共10571字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143665],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 可重写光存储器存储的光反应配位网络的可逆单晶一单晶转换外文翻译资料

- 蜘蛛网状氧化镍纳米线修饰的碳纳米线用于多层生物膜生长及其在高功率微生物燃料电池中的应用外文翻译资料

- TTF-CA的黑色多态性:TTF多态性和溶剂在机械化学和气相合成 、FT-IR、晶体包装和电子结构中的作用外文翻译资料

- 聚苯胺插层层状氧化钒纳米复合材料——一锅水热法合成及其在锂离子电池中的应用外文翻译资料

- 蚕茧衍生碳纤维的三维细胞粘附基质与吓啉铁组装, 用于监测细胞释放的信号分子外文翻译资料

- 用于催化的高嫡材料:一个新的前沿外文翻译资料

- 分子组装石墨烯与原子位点超快速实时检测一氧化氮细胞分析外文翻译资料

- 铋酸铜材料的光电化学分解水综合探究外文翻译资料

- 电催化硝酸盐减少对可持续氨生产发展的影响外文翻译资料

- 导电聚合物I贵金属纳米复合修饰电极的制备及其在 黄酒标龄鉴定中的应用外文翻译资料