英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

玻璃纤维增强不饱和聚酯树脂基复合材料

摘要:本文通过热重分析、差示扫描量热法、动态热机械分析和测量热变形温度(HDT)等方法研究了玻璃纤维含量对不饱和聚酯树脂基交联复合材料的热性能和机械性能的影响。通过使用两种不同的基体树脂以及两种不同的玻璃纤维毡,同时改变玻璃纤维的含量,共对12种复合材料进行了实验。正如设想的一样,每种复合材料的玻璃化转变温度不同的原因是因为基体树脂的不同而与玻璃纤维的含量无关。玻璃纤维的含量对储能模量以及热变形温度的影响已经有所报道:玻璃纤维的含量在达到12mass% (6 vol%) 以前其,热变形温度不改变。当高于此值时,随着玻璃纤维的含量的增加其热变形温度会发生改变,但是两者之间的改变形式不同。这意味着纤维增强复合材料当温度发生改变其性能也会发生改变。随着玻璃纤维含量的增加,其储能模量也在增加。通过动态机械热分析以及与Takemori计算得到的储能模量为750MPa时的温度相对应,发现此时纤维增强复合材料的温度要高于玻璃化转变温度,并且随着玻璃纤维含量的增加,测量得到的真正的热变形温度也在增加。由此可得,由于热变形温度是通过对复合材料的形状改变而获取得到,所以玻纤增强复合材料性能的变化可以通过热变形温度来进行检测并且更加可靠。基体以及纤维的相互作用对复合材料的性能以及热变形温度具有十分重要的作用。

关键词:玻璃纤维增强复合材料 不饱和聚酯 热变形温度 HDT 热重分析 差示扫描量热法 动态热机械分析

引言

复合材料及其表征手段

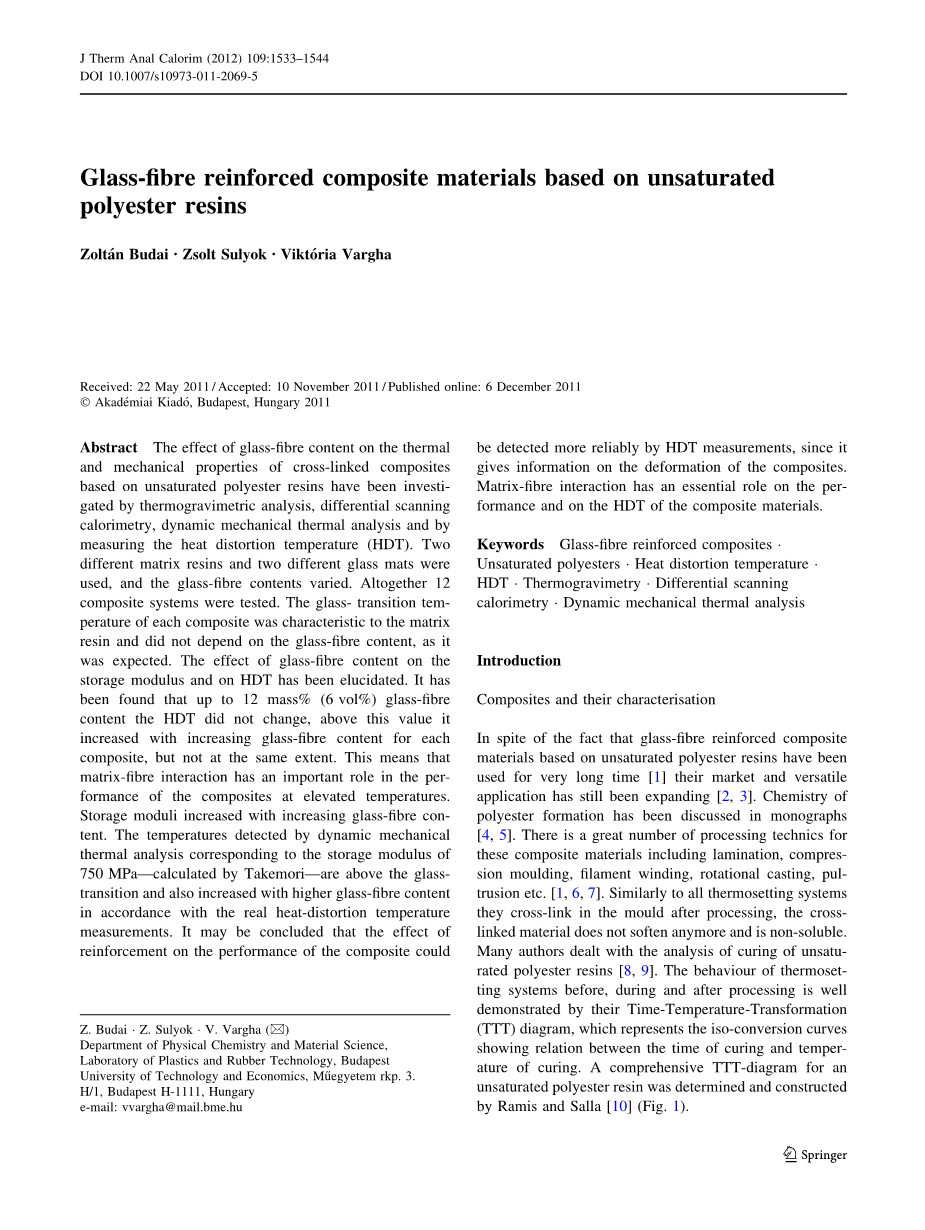

尽管玻璃纤维增强不饱和聚酯树脂基复合材料已经被使用了很长时间[1],但是他们的市场和应用仍然在不断的扩大[2,3]。聚酯形成的化学工艺在很多的论文中被讨论[4,5]。复合材料的加工工艺很多,包括层压、模压、缠绕、挤拉以及旋转浇筑等[1,6,7]。与所有的热固性体系相同,在模具中进行加工之后,交联材料不再软化并且不溶。许多作者都对不饱和聚酯树脂的固化进行分析处理[8,9],并且通过表示固化时间与固化温度关系的转化曲线——时间-温度-转化图(TTT)表明了热固性树脂固化阶段的前期、中期以及后期的变化。现在被广泛认可的不饱和聚酯树脂的TTT图是由Ramis和 Salla 定义和设计构造的[10] (图 1) 。

复合材料的发展趋势

复合材料是包括基体树脂和增强材料在内的多相系统,它突出表现为低密度的力学性能。复合材料的性能会通过选择不同的基体树脂、增强材料并且改变相互之间的比例来改变,同时相面间的相互作用也发挥着至关重要的作用。一个新的并且令人兴奋的研究方向是将高分子液晶聚合物作为增强基体的复合材料。高分子液晶同时具有聚合物和液晶的优良性能[11,12]。具有高机械强度和低热膨胀系数的以聚合物为涂层的光纤复合材料已经制备成功[13],并且液晶聚酯已经用于层压绝缘板电路和耐热绝缘板材上[14]。同时液晶聚合物也被应用于原位合成自增强复合材料[15,16]。被热致性液晶高分子(TLCP)增强的复合材料聚萘二甲酸乙二醇酯(PEN)和聚对苯二甲酸乙二醇酯(PET)已经通过熔融混合以及纺丝过程进行改性并且成功制备了具有高性能的纤维[17]。在制作柔性印刷电路板(FPC)的材料中,液晶聚酯酰亚胺作为新型基薄膜材料是最有可发展性的一种材料[18]。在过去的几年,纳米复合材料的研究和利用已被广泛发展[19]。

热变形温度

复合材料最重要的特点之一是其在高温、特定负载下表现出的力学性能。这所表现出来的特点可能被称作热变形(挠度)温度(HDT),即在ASTM D-648-72, MSZ 13002-85, DIN 53641 and ISO 75中所描述的,样品试样在一个特定的负载下达到一定的变形时的温度。这个温度是对一个复合材料的设计过程和产品制造工艺进行选择的最重要的影响因素之一。

HDT与基体聚合物的玻璃化转变温度基本上呈正相关。增强材料的种类与数量对材料的热变形温度有着十分重要的影响的,同时在给定的条件下,复合材料的性能决定了其热变形程度。

Sepe简要综述了热变形测试中在弯曲载荷下塑料的热变形温度并定义为ASTM测试方法(D648)以及制定了国际标准ISO 75。之后将会讨论另外一种方法来获取更加详细的温度对弹性模量的影响。这种方法被称为动态热机械分析(DMA),它为比较材料在很宽的温度范围内的机械性能提供了一个极好的工具[20]。该方法揭示了聚合物的粘弹性特征[21-23]。添加助剂共混改性基体聚合物也可能导致其热变形温度的提高[24,25]。在ASTM D1525和 ISO 306中,对维卡软化温度与热变形温度的描述是相同的。这种方法给出了相同的结果,但是仅适用于均质材料或塑料的精细多相结构。Takemori计算得到了模量和热变形温度之间的关系[26,27]。在弯曲载荷(三点弯曲)下,理想梁的挠度可由下式计算:

hellip;hellip;(1)

ASTM D648-72测试规定工程聚合物的最大纤维应力为455或1820kPa。在HDT测试中,必须考虑对总偏转的几个影响因素。公式1给出了理想的小应变弹性挠度。由于样品最初在T0 = 23℃下加载,所以存在一个初始的挠度D(T0),必须减去T0以得到净弹性挠曲。

此外,还必须考虑由于蠕变引起的影响,其中是由于在时间间隔期间的蠕变引起的应变(见 等式1)。

hellip;hellip;(3)

因为底部支撑件为刚性固定,所以导致负偏转的热膨胀的效果可以给出为:

hellip;hellip;(4)

所有这些对挠度有影响的因素都必须纳入到到HDT试验的时间-温度曲线中,例如2 ℃min-1 的升温速率。因此,温度T下的总挠度由下式给出:

由于蠕变和热膨胀的影响只有在高温下才会变得明显,因此导致测试时间较长。因为上述两种影响因素的影响结果相反,并且更加倾向于相互抵消,所以经常通过忽略蠕变和热膨胀的影响来简化问题,从而能够良好地定性地了解HDT和模量温度特性的关系。

通过忽略蠕变和热膨胀得到公式5:

通过重新整合公式6并且解决会产生将导致一个0.25毫米的净偏转的拉伸模量E10可以得到:

其中D(T0)是方程2中使用的初始挠度。D(T0)约0.075mm,相当于在23℃时弹性模量为3.24 GPa。因此,采用最大纤维应力为1.82MPa为热变形温度的ASTM标准。

这意味着,通过假设忽略蠕变和热膨胀的影响,当在2℃/ min-1的加热速度下,施加载荷F=1.82MPa时,样品的拉伸模量降至E10,并且试样将偏转0.25mm。此时相应的温度是热变形温度。因此热变形温度可以通过模量-温度曲线测得。

我们的实验目的是说明玻璃纤维含量对基不饱和聚酯树脂基复合材料的热变形温度的影响,并且揭示测量热变形温度和在模量为750MPa通过动态热机械分析得到的温度两者之间的关系。为了得到完整的结果,通过使用两种不同的基体树脂以及两种不同的玻璃纤维毡得到四种搭配,并以三种不同的玻璃纤维含量制备,所以共对12种不同的复合材料体系进行了实验。

实验

材料

不饱和聚酯树脂:Viapal VUP 4627 BEMT/56(Vianova)、AROPOL M105 TA(Ashland Finland Oy)。使用氧化还原引发剂体系,其中活化剂是溶解在树脂中的多价金属皂。引发剂为Butanox M-50 (33 wt%甲基乙基酮过氧化物的邻苯二甲酸二甲酯, AKZO NOBEL)。 Butanox M-50与树脂的体积比为2%。

玻璃纤维毡:Vetrotex M134 (Saint-Gobain Vetrotex Reinforcement GmbH),由E玻璃制成的表面处理过的,Ahlstrom M601 (Ahlstrom Corporation)的玻璃纤维短切(300g·m-2);由E玻璃制成的表面处理过的玻璃纤维短切毡(300g·m-2)。

复合材料的制备

复合材料通过使用不同数量的玻璃纤维毡以叠加的形式手工层压制备,玻璃纤维毡的层数分别为4,6以及11,从而确保玻璃纤维的含量不同。由不锈钢制成的薄壁圆形的直径为255mm,其高度为12mm,确保用于试样的盘具有足够的厚度。将制备后的材料保持在25℃的恒温箱中以避免在聚合交联期间的应力。两种不同的基质树脂使用两种不同的玻璃纤维毡以三种不同的玻璃纤维含量制备,这意味着在最终车削后制备直径为235mm和厚度为10mm的复合材料盘共有12种。用于HDT/DSC/DMA测量的试样全都使用复合材料切割机制备。

方法和设备

热重分析(TG)

通过使用a Perkin Elmer TG 6以10℃/min的升温速度,将复合材料从30℃升温至700℃吹扫氮气(40 mL/min)同时从30℃升温至550℃吹扫氧气(40mL/min)分别进行测量。用于TG和DSC测量的样品是从用于HDT测量的测试样品中获得的均匀化的碎片,通过垂直于样品中的玻璃纤维毡方向切割而得到。每次TG分析的样品质量为10mg。

热变形温度(HDT)

研磨制备的用于热变形分析的复合盘如下:将复合圆盘切割成8*130*10mm的样品,然后在专用研磨垫上研磨至9*6*127mmplusmn;0.01mm的尺寸。127mm的一侧与玻璃纤维毡层平行。

根据测试标准MSZ 13002-85,DIN 53641,ASTM D 648-72,ISO75,测试温度以2℃/min的加热速度从25℃升温至195℃,并且施加1.8MPa的三点弯曲应力(123 341g载荷质量)。 试样的尺寸为9*6*127mm; 使用设备为CEAST 6510/517。平行测试的数量至少为3。

差示扫描量热法(DSC)

通过使用Perkin Elmer DSC 7,以10℃/min的升温速度从-60℃升温至230℃并且在吹扫氮气(40 mL/min)的环境中测量。在封闭的铝笔中称量的样品质量为4-5mg。

动态热机械分析(DMA)

根据测试标准ASTM D 4065-94,以3℃/min的升温速度从30℃升温至200℃进行测试,使用设备为Perkin Elmer DMA 7。实验过程中负载类型为单悬臂弯曲,频率为1Hz。动态力增长是通过将振幅设定为20mu;m来进行控制,最终直到动态力达到400mN时停止。 静态力增长是通过将张力设定为120%来进行控制,最终直到静态力达到500mN时停止。 测试样品是通过将HDT测量后的样品切割成尺寸为20*9*2 mm并研磨得到,同时应注意HDT样品中127mm的一侧与玻璃纤维毡层平行

结论

热重分析

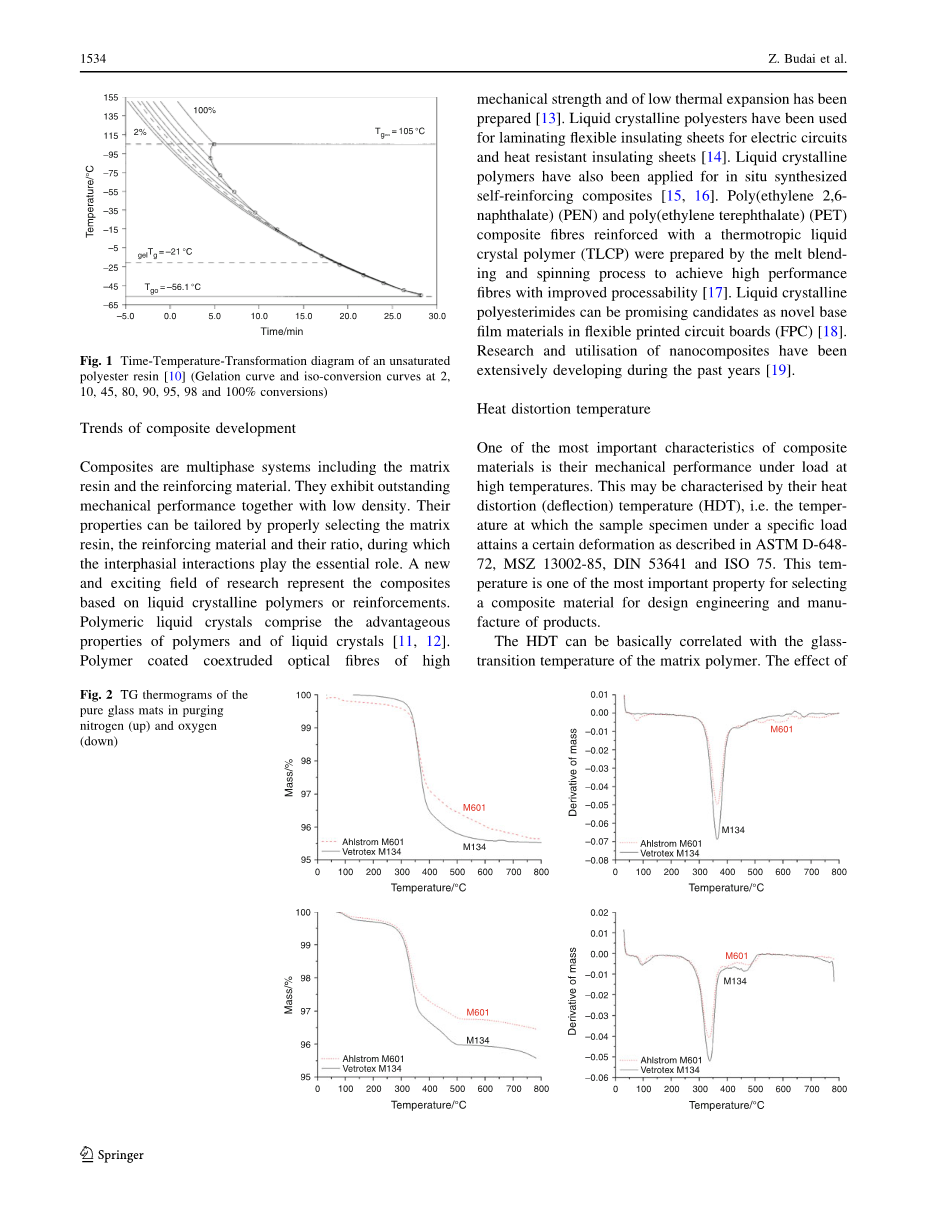

对交联后的复合材料和纯玻璃纤维毡全都进行热重分析法分析。在吹扫氮气和氧气气氛下两个玻璃纤维毡的TG热谱图如图2所示,并且结果总结在表1中。

两种玻璃纤维毡在氮气气氛中334℃的时候和在氧气气氛中300℃的时候检测到材料的质量有了显著的降低,此时可以发现有机表面处理剂已经分解。由于两种玻璃毡的分解温度范围相同,并且分解后残余物的质量差异在1%以内,因此可以推断两种玻璃毡进行的表面处理基本相同。在100℃附近材料的质量有轻微降低的现象(0.05-0.1mass%),可能是由于吸附在玻璃毡表面上的水分蒸发的原因。但是因为吸附水的量较小,因此不会对复合体的制备产生影响。

复合材料热重分析的主要目的是精确测定材料中玻璃纤维的含量。此外,该分析同时能够比较它们的热和热氧化分解。Budrugeac和Segal研究了不饱和聚酯树脂的热氧化降解。他们研究了氧气压力对热氧化分解动力学的影响[28]。

氮和氧的吹扫曲线如图 3和图 4所示 ,结果分别总结在表 2和表 3中。

在650℃温度附近下转动换气阀,将氮气转换为氧气将会产生瞬时的质量损失。在100℃的轻微的质量损失可能是由于吸附水的蒸发。在210℃附近可以检测到质量的减少,这可以归因于挥发性组分,例如过氧化物指示剂的蒸发。在热分解开始之前减少的质量低于总质量的10%,当热分解开始时则证明基质开始分解,对于两种基质聚合物而言,热分解的温度全都在280-290℃的范围之内(表 2)。

与热分解类似,对于两种基质聚合物而言,热氧化分解的温度全都在280-290℃的范围之内。对于每种复合材料,在450-500℃的温度范围内具有约10%的逐步损失质量。随着玻璃纤维含量的增加,曲线的峰会向较高温度的方向移动,但是热氧化分解温度却表现出延迟。复合材料的玻璃纤维含量可以根据从纯玻璃纤维毡的表面检测到的表面处理剂的质量与热氧化分解后的残余质量来一同确定,结果总结在表4中。

热变形温度

具有不同玻璃纤维含量的复合材料的HDT测量结果如<stro

全文共8803字,剩余内容已隐藏,支付完成后下载完整资料</stro

资料编号:[143565],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 可重写光存储器存储的光反应配位网络的可逆单晶一单晶转换外文翻译资料

- 蜘蛛网状氧化镍纳米线修饰的碳纳米线用于多层生物膜生长及其在高功率微生物燃料电池中的应用外文翻译资料

- TTF-CA的黑色多态性:TTF多态性和溶剂在机械化学和气相合成 、FT-IR、晶体包装和电子结构中的作用外文翻译资料

- 聚苯胺插层层状氧化钒纳米复合材料——一锅水热法合成及其在锂离子电池中的应用外文翻译资料

- 蚕茧衍生碳纤维的三维细胞粘附基质与吓啉铁组装, 用于监测细胞释放的信号分子外文翻译资料

- 用于催化的高嫡材料:一个新的前沿外文翻译资料

- 分子组装石墨烯与原子位点超快速实时检测一氧化氮细胞分析外文翻译资料

- 铋酸铜材料的光电化学分解水综合探究外文翻译资料

- 电催化硝酸盐减少对可持续氨生产发展的影响外文翻译资料

- 导电聚合物I贵金属纳米复合修饰电极的制备及其在 黄酒标龄鉴定中的应用外文翻译资料