英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

蜂窝状SCR脱硝催化剂在计算流体动力学模拟中的多孔介质模型

摘要:用商业计算流体力学的软件FLUENT去模拟流量和化学蜂窝状SCR脱硝催化剂反应过程。在计算模型中,应用多孔介质模型来描述蜂窝状催化剂的壁面区域和普通流动模型,以便确定蜂窝通道区域。从在催化剂孔结构和气体介质中的两种气体扩散速率进行比较,对SCR脱硝反应速率的影响进行了分析。为了准确计算催化剂模型的化学反应过程,我们建立了化学反应速率修正系数,从而对多孔介质模型进行了修正。研究结果表明,多孔介质模型和反应速率修正因子的组合可以补偿计算出的反应速率和界面扩散问题的偏差。

关键词:催化剂,计算流体力学,氮氧化物,选择性还原,模拟

1 引言

氨选择性催化还原(NH3-SCR)是一种成熟高效的燃煤烟气脱硝技术。对于燃煤锅炉系统而言,V2O5-WO3/TiO2是主流的SCR脱硝催化剂,并对其反应动力学和机理特征进行了长期的研究。许多研究人员发现,SCR脱硝反应遵循Eley-Rideal机制,也就是,在催化剂表面,反应发生在NH3的强吸收和N0的弱吸收之间。

反应动力学研究是SCR催化剂能在工业中应用的必要步骤。在实际工程中,SCR催化剂通常加工成一定的几何结构,比如蜂窝式和板式的,并将它们固定在SCR系统中,当烟气与预还原剂混合,并且进入催化剂中,与催化剂接触,就会发生SCR脱硝反应,包括以下的步骤:(i)反应物从烟道气管扩散到催化剂表面;(ii)反应物扩散到催化剂的孔结构中;(iii)反应物吸附在催化剂的活性部位并进行反应;(iv)反应产物从活性部位解吸并扩散到催化剂的孔结构中;(v)反应产物扩散到烟道气管中。许多研究人员分析了蜂窝状SCR催化剂通道内的流动特性和反应过程中的应用计算流体动力学(CFD)的方法。其中一些研究人员使用固体壁边界模型来模拟催化剂的表面。虽然这个模型建立起来比较简单,但是在模型表面的反应是有限的,也会忽略反应过程在催化剂孔中的扩散过程。

为了改善整体式催化剂的CFD模型,我们用多孔介质模型来描述固体催化剂的内部区域。该模型可以在一定程度上模拟催化剂孔结构中的扩散和反应过程,但也有一个缺陷:普通的多孔介质模型实际上只增加了动量方程的动量损失。它仍然是一个“同性质的”介质模型。因此,固体催化剂复杂的孔结构不能精确地被反映出来,并且不能准确地模拟催化剂内部区域的气体扩散速率和化学反应速率。商业CFD软件FLUENT可以用于模拟流量和化学蜂窝状SCR脱硝催化剂的反应过程。用多孔介质模型对蜂窝催化剂的壁面区域进行描述,普通流模型则用来描述蜂窝信道和其他地区。此外,再创建一个化学反应速率的校正因子,用来纠正多孔介质模型中的化学反应过程的精确模拟。

2计算模式结构

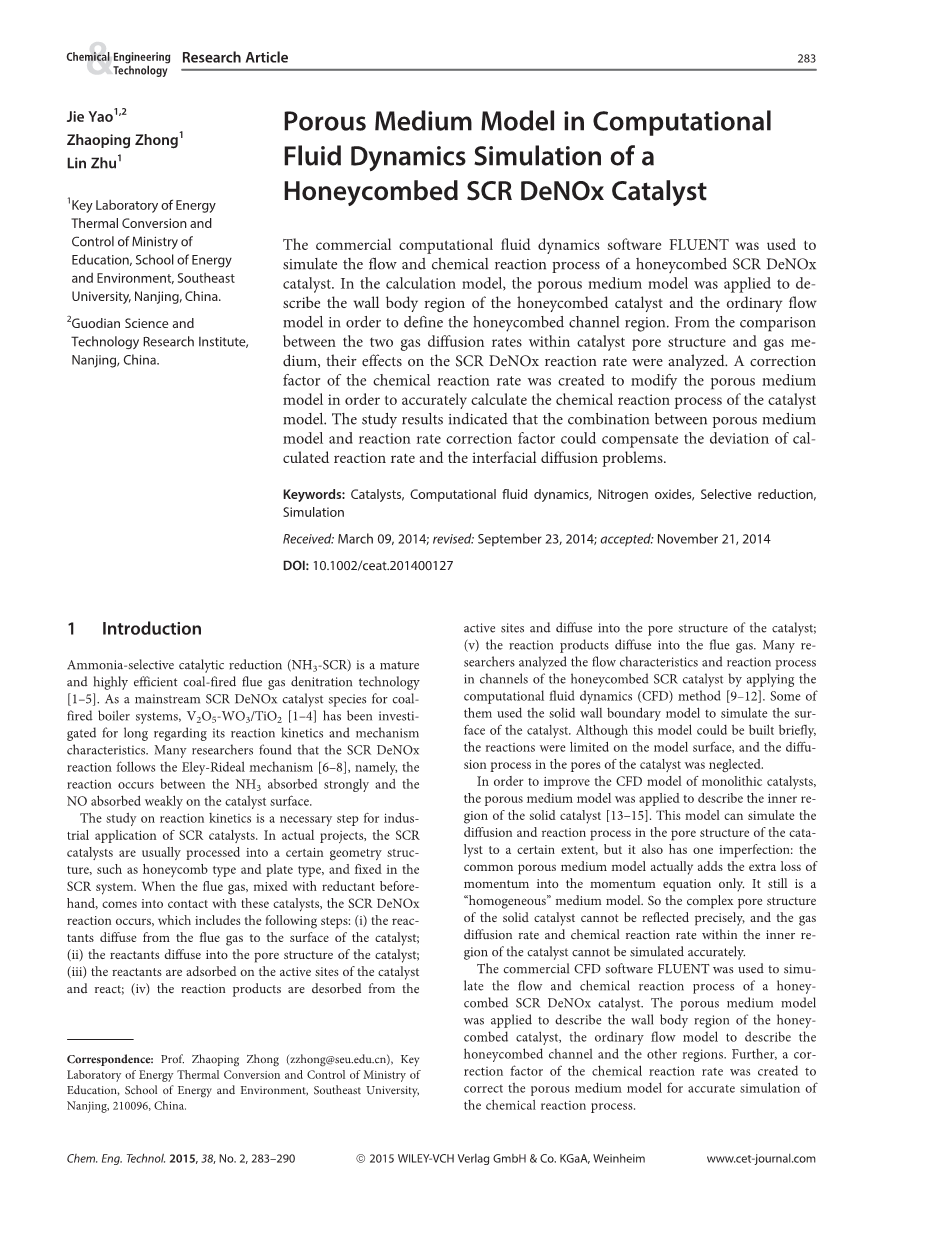

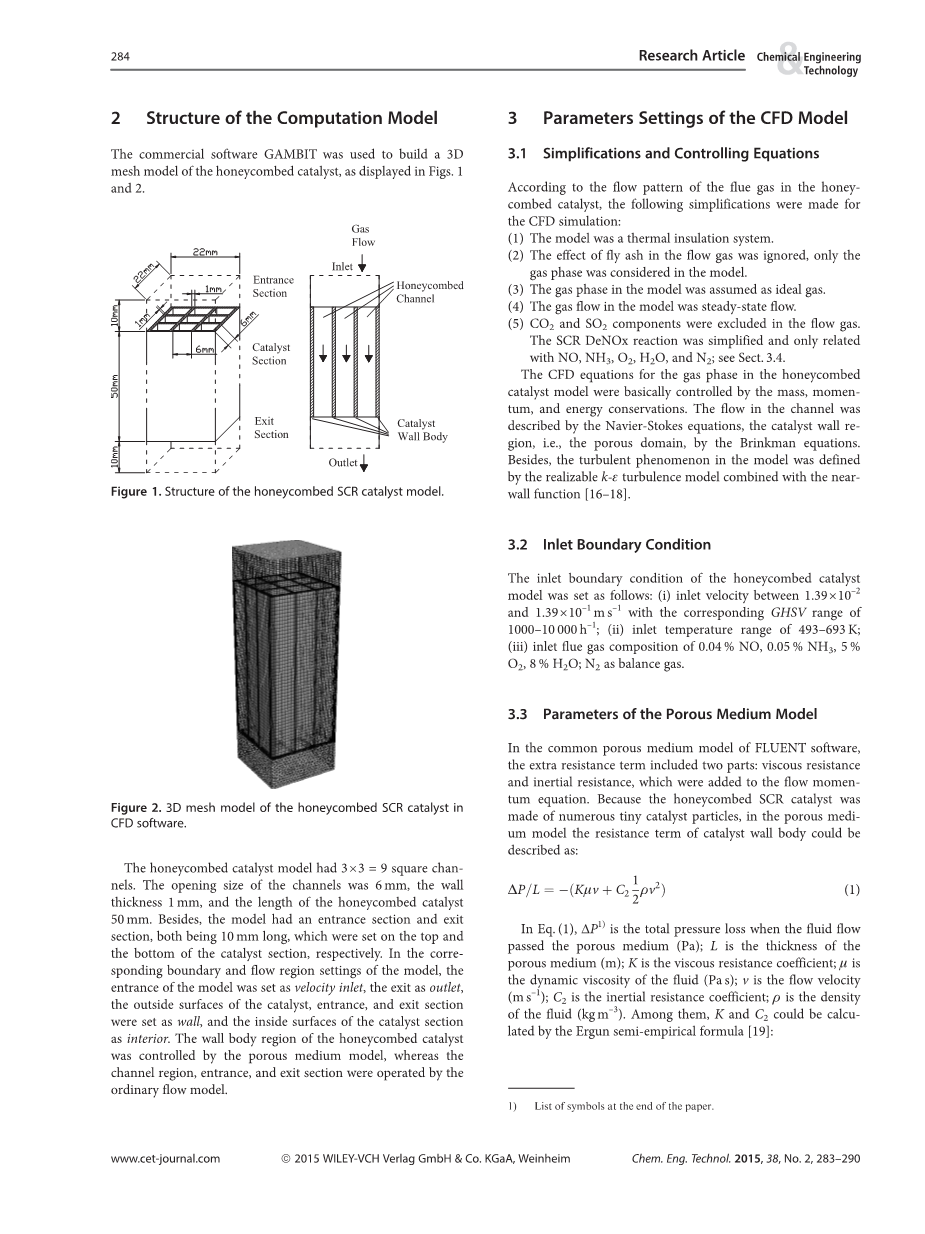

运用软件GAMBIT建立一个3D的蜂窝状催化剂的网格模型,显示在下方的图1和图2:

蜂窝状催化剂模型有3·3 = 9方形的通道。通道的开口尺寸为6毫米,壁厚1毫米,以及50毫米长的蜂窝状催化剂。此外,该模型有一个入口段和出口部分,都是10毫米长,分别设置在了顶部和底部的催化剂部分。在模型的相应边界和流动区域设置中,模型入口设置为速度入口,模型的出口为速度出口,催化剂的外表面、入口和出口部分设置为壁,催化剂部分的内表面为内部。蜂窝状催化剂墙体地区由多孔介质模型来控制,而通道区、入口和出口段,则由普通流模型操作。

3 CFD模型参数设置

3.1简化控制方程

根据蜂窝催化剂的烟气流动规律,以下进行了简化的CFD模拟:

(1)该模型为保温系统。

(2)粉煤灰在流动气体中的作用被忽略,只有气相被认为是在模型中的。

(3)模型中的气相被假定为理想气体。

(4)模型中的气体流动为稳态流动。

(5)在气流中排除CO2和SO2成分。

SCR脱硝反应进行简化,仅与NO,NH3,O2,H2O和N2相关;详见3.4.

在蜂窝状催化剂气相方程中的CFD模型基本上是由质量、动量和能量守恒所控制。在通道的流动是被纳维-斯托克斯方程所控制,催化剂壁区域,即多孔结构域,由Brinkman方程控制。此外,模型中的湍流现象是由实现k-ε湍流模型结合壁函数定义。

3.2 入口边界条件

蜂窝状催化剂模型的入口边界条件设置如下:(1)进口速度之间的1.39·10–2和1.39·10–1m–1,相对应的空速在1000–10 000 h–1;(2)入口温度范围为493 - 693 K;(3)入口烟道气组成为0.04%的 NO,0.05% 的NH3,5%的 O2,8%的 H2O;N2为平衡气。

3.3多孔介质模型参数

在FLUENT软件的多孔介质模型中,附加阻力项包括两个部分:粘性阻力和惯性阻力。因为蜂窝状SCR催化剂是由很多细小的催化剂颗粒组成的,在多孔介质模型催化剂墙体阻力项可以描述为:

在式(1)Delta;p是流体流经多孔介质时的总压力损失(pa);L为多孔介质的厚度(m);K为粘性阻力系数;mu;是流体的动力粘度(Pa.s);V为流速(M-1);C2是惯性阻力系数;rho;是流体的密度(kgm–3)。其中,K和C2可以由Ergun semi-empirical公式计算出来。

在式(2)和(3)中,Dp是多孔介质中颗粒的平均粒径(m),ε是多孔介质的孔隙率。从蜂窝状SCR催化剂样品的特性进行分析,测得的Dp是1 *10-6m,ε为0.423。因此,计算出K是6.5981*1014、C2为2.6682*107。

如上所述,只有这些参数和公式并不能描述在催化剂孔隙结构中的气体扩散和反应行为。因此,以下部分将阐述为得到准确的SCR脱硝反应速率进行的修正。

3.4 SCR脱硝反应过程的动力学参数

在CFD数值模拟中,使用有限速率法计算SCR脱硝反应过程,首先要通过实验确定反应动力学参数。

由V2O5-WO3/TiO2当催化剂的SCR脱硝反应遵循Eley-Rideal机理。当O2浓度大于2%,NH3 / NO体积比大于1时,反应速率可视为NO浓度的一级,NH3和O2浓度为零级。整体反应方程式如下:

4NO 4NH3 O2→4N2 6H2O (4)

在本文中,对NH3的SCR脱硝工艺的其他副反应被忽视,如NH3的氧化。SCR脱硝工艺例如式子(4)的反应速率(r)可以如此计算:

在式5,CNO是NO的浓度(mol.m–3);C0是NO的初始浓度(mol.m–3);t为反应时间(s);k为反应速率常数。然后,脱硝效率定义为X=1-(CNO/ C0),所以所以从微分方程(5),得到如下关系:

在方程式(6)中,常数K随反应温度的变化而变化,可以用Arrhenius公式来描述。

在式子(7)中,A是是频率因子(S–1);E为活化能(J.mol–1);R为气体常数(8.314 J K–1mol–1);T为温度(K)。因此,参数A和E应从反应动力学实验中确定出来。首先,对蜂窝式SCR催化剂样品一部分进行粉碎处理,然后通过40目的筛子进行筛选,筛选40目的催化剂颗粒。然后把颗粒样品放在固定为24000h-1的空气速值下测量,这意味着接触的反应时间为t=1.5s,测量温度为513K到593K。进气管烟气组成为NO 0.05%,NH3 0.06%,O2 5%,H2O 8%,以及平衡气体N2。实验结果表明,NH3和O2浓度的增加并没有影响NOx的还原效率,这表明,进行的反应是NH3和O2的零级反应。此外,在反应器中的气体流速的增加或催化剂粒径的减少并没有改变NOx还原,这意味着内部和外部扩散的影响可以被排除在外。因此,反应动力学的速率可以通过实验测试得到。图表(1)表示出是得到的脱硝效率和温度之间的关系。

然后,把图表(1)中的X的值和t = 1.5 s代入式子(5)中,然后在不同温度下计算出K和lnK的计算值,从而做出表(2)。

式子(7)可以转化为以下表达式:

通过表(2),以lnK作为纵坐标、1/T作为横坐标制的坐标图,然后拟合在图(3)中。

lnK和1/T之间的关系大致是:

从式子(8)和式子(9)可以计算出频率因子A为(2249011 s–1),活化能E为(55567J.mol–1)。

表(1) SCR催化剂颗粒反应动力学实验结果

表(2)不同温度下K和lnK的计算值

图 (3)反应动力学实验结果与lnK、1/T的关系

4反应速率修正因子F

首先,这里需要注意的是,气体在近壁区的蜂窝信道和催化剂体区的扩散行为是不同的。它们的扩散系数应该用不同的方法去计算,但在CFD软件中,常见的多孔介质模型并没有区分不同区域内的扩散过程。因此它不能准确地描述固体催化剂的孔结构中的气体扩散行为。

虽然可以在不同地区选择不同的扩散系数来解决这个问题,但是,在蜂窝状催化剂模型的结构与气体成分都比较复杂的情况下,这将会是一个艰难的工作。因此,我们需要选择另一种解决方案。由于反应只发生在催化剂主体的区域中,所以可以创建一个反应速率校正因子F,然后通过不准确的内部扩散速率调整、计算,得到反应速率。这样,扩散问题的影响就可以得到补偿,通过模拟得到的结果就与实际情况接近。

在非均相气固催化反应中,当内部扩散速率比反应速率慢时,反应物不能及时扩散到催化剂的内部区域,从而导致催化剂的内表面不能被充分利用。用颗粒内部效率因子eta;来定义反应速率的内扩散eta;=r/r0, r0是无内扩散效应的反应效率,r是实际反应速率。

另一方面,非均相催化反应也受到外扩散的影响。但在CFD模拟过程中,可以准确计算出这一过程和效果,因此不需要对外部扩散进行校正。

该蜂窝通道墙体可以视为板式结构。这种结构的内效率系数可以通过式子(10)计算得到:

th表示双曲余弦,Phi;是Thiele模数。板式扩散系统的Phi;值由下列公式计算:

在式子(11)中,l0是板的厚度的一半,在模拟中,催化剂壁的半厚度为0.0005m。De是催化剂壁内的等效扩散系数(m2 s –1)。

多孔介质模型计算的反应速率和实际反应速率的差距可以归因于不同的内效率的因素中的两例。由于SCR脱硝反应是一阶的NO浓度和零阶其他反应物的反应,只考虑到扣除NO的扩散。校正因子F则可以从不同的内效率因素的比较中计算出来。

(1)在现实:等效扩散系数(DER)在催化剂孔隙中的气体(介孔结构)可以由Knudson公式计算出来。

在式(12),d表示催化剂的孔径(m);M表示气体的分子量(kg.mol- 1),tau;表示弯曲

催化剂孔系数;在这个计算值是4。

为了给Knudson公式得到的等效孔径,通过氮吸附法测定催化剂样品的孔结构;见图4:

图4 蜂窝状SCR催化剂样品的孔结构

两个峰中观察到的曲线分别在5 nm和12 nm处。在催化剂中,气体的扩散和输运的过程主要发生在较大的孔隙,虽然孔隙表面主要由小孔隙组成,所以在式子(12)中的d被决定为12nm。

(2)在模拟中:由于催化剂内壁没有湍流,气体扩散过程只能描述包括分子扩散系数在内的多孔介质模型。在这里,等效扩散系数(DEC)是NO的分子扩散系数内的N2的气相,并可以由富勒方程计算。

在式(13),p是工作压力(bar),在这里,SCR脱硝反应在常压下运行,所以p=1bar。sum;VNO和sum;VN2分别代表NO和N2的平均扩散体积(sum;VNO=23.0,sum;VN2=17.9),MNO和MN2分别代表NO和N2的分子量(MNO=30,MN2=28.02),所以式子(12)可以简化为:

另一方面,反应速率常数K可以从式子(7)得到。所以把Der和Dec以及K代入到式子(11)和(10)以及和内效率的因素eta;r 全文共7210字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143733],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 非晶态双金属Co3Sn2纳米合金储钠性能优于晶态合金外文翻译资料

- 新型用于太阳能水分解的微波辅助合成多孔g-CsN./SnO2纳米复合材料外文翻译资料

- 在MoS2催化剂上通过氮还原反应合成电化学氨:理论和实验研究外文翻译资料

- NH 在柏林绿中的定向嵌入:水系铵根离子电池中一种独特的正极材料外文翻译资料

- 摇椅式铵离子电池一一一种高度可逆的水系储能系统外文翻译资料

- 一种纳米多孔碳化钼纳米线作为用于析氢反应的电催化剂外文翻译资料

- 一种新型Ag修饰的三维纳米网状结构的TiO2薄膜电极在提高 电化学性能上的应用外文翻译资料

- 原位电聚合技术使锂电池具有超快、长循环寿命和高电压的阴极外文翻译资料

- Sn4P3/还原氧化石墨烯纳米复合材料的合成及其作为二氧化碳还原高效电催化剂的研究外文翻译资料

- 磷掺杂提高铜多碳产物的CO2还原活性外文翻译资料