英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

微型电解加工脉冲电源的设计

摘要:电化学微加工(micro;ECM)需要开发一种特殊的脉冲电源单元(PSU),以实现所需的加工性能。本文综述了满足mu;ECM要求的脉冲PSU的研制。脉冲电源提供数十纳秒的脉冲持续时间、正负偏压和极性切换功能。它满足了机床上反向脉冲电解加工对刀具准备的要求。此外,PSU配备了超快过电流保护,防止短路时损坏工具电极。利用所研制的脉冲PSU对170mu;m WC-Co合金轴进行了微电解车削加工,并在18NiCr6合金盘上进行了深加工。用于这两种工艺的电解液是硫酸和NaNO3水溶液的混合物。

关键词:微电解加工,微制造,脉冲电源,超短脉冲,碳化钨合金,微工具

1. 导言

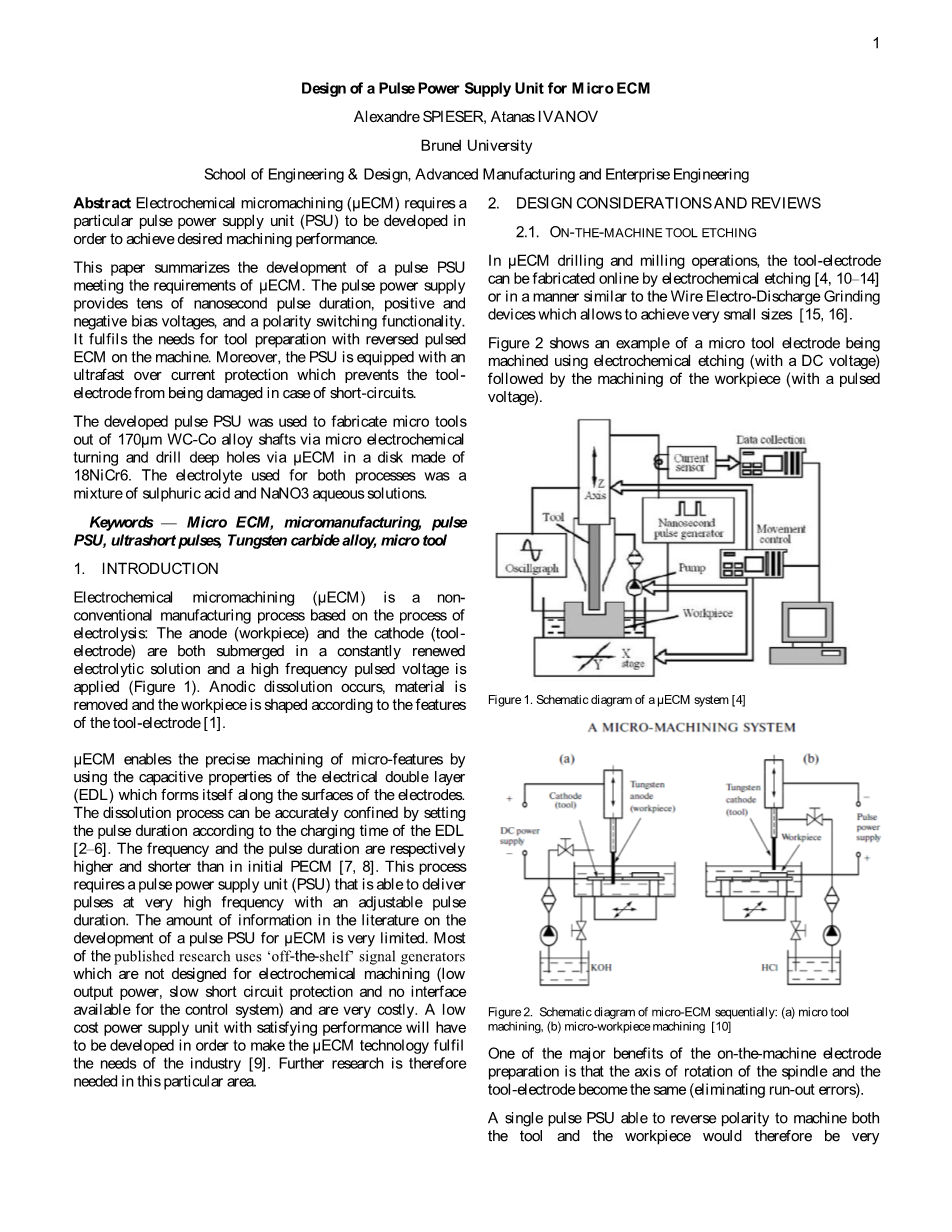

电化学微加工(micro;ECM)是一种基于电解过程的非常规制造工艺:阳极(工件)和阴极(工具电极)都浸入不断更新的电解溶液中,并施加高频脉冲电压(图1)。根据工具电极的特点,发生阳极溶解,去除材料并成形工件。

micro;ECM利用沿电极表面形成的双电层(EDL)的电容特性,实现了微特征的精确加工。通过根据EDL的充电时间设置脉冲持续时间,可以精确限制溶解过程。频率和脉冲宽度分别高于和短于初始PECM。这一过程需要一个脉冲电源单元(PSU),它能够以可调的脉冲持续时间提供非常高的频率脉冲。文献中关于为micro;ECM开发脉冲PSU的信息量非常有限。大多数已发表的研究使用“现成”的信号发生器,这些信号发生器不是为电化学加工设计的(低输出功率、慢短路保护和控制系统没有可用的接口),而且成本非常高。为了使micro;ECM技术满足行业的需求,必须开发一种性能令人满意的低成本电源装置。因此,需要在这一特定领域进行进一步的研究。

2. 设计考虑和审查

2.1. 机上蚀刻

在micro;ECM钻孔和铣削操作中,工具电极可通过电化学蚀刻在线制造,或以类似于线放电研磨装置的方式制造,从而实现非常小的尺寸。图2显示了使用电化学蚀刻(直流电压)然后加工工件(脉冲电压)加工微工具电极的示例。

图1.micro;ECM系统示意图

图2.微细电解加工原理图:(a)微细刀具加工,(b)微细工件加工机上电极准备的主要优点之一是主轴和刀具电极的旋转轴相同(消除跳动误差)。

因此,一个能够反转极性的单脉冲PSU加工刀具和工件将非常方便。所以,这是所开发的脉冲PSU应满足的要求之一。

2.2. 电气连接

Burkert等人指出,micro;ECM工艺电路的关键参数之一是连接PSU和电极的电缆的寄生电感。当高频脉冲序列应用于IEG时,应使用特殊的低电感电缆,并且必须将其长度最小化。因此,PSU必须“尽可能靠近”IEG。使用同轴电缆来减少电缆电感也有报道。

众所周知,在micro;ECM期间旋转工具可改善电解液的更新、更均匀的成形和更少的短路。旋转电极的电气连接很复杂,因为高频信号必须可靠地传输到旋转元件。作者提出了两种解决方案:1)通过设计滑环使电能通过液态金属浴(如水银或galinstan传输。 2)使用带有超细纤维碳刷的圆环,通常用于轴接地应用。

PSU应该非常容易安装并占用有限的空间。脉冲PSU将安装在3轴机器上,因此布线应仔细设计,以避免限制运动。

2.3. 电源装置设计审查

在micro;ECM中,PSU应能够应用具有以下特性的脉冲:

- 脉冲幅度:1-10V

- 电流:高达5A(取决于阴极工作区域)

- 频率:从2kHz到8MHz,最小脉冲持续时间为50ns。

这种器件很难设计,主要是因为它要求功率元件(如mosfet)在很高的频率下进行切换。市面上大多数硅基功率晶体管的最大开关频率为1mhz,并且受其开启和关闭时间的限制。为了使MOSFET在几纳秒内导通,必须施加一个高电流脉冲(几安培)来快速充电其栅极处的电容器。因此,在大多数情况下需要开发一种特殊的门驱动器。

尽管单开关脉冲发生器的设计已被报道(使用RF MOSFET和晶闸管),但文献中发现的大多数micro;ECM电源具有半桥(推挽)配置。以非常高的频率驱动高压侧开关也是有问题的,因为不能使用使用使用自举二极管和自举电容器的传统高压侧栅极驱动技术(因为自举电容器的相对较长的充电/放电时间)。解决这个问题的方法是使用隔离的DC/DC转换器完全隔离高压侧。

在极小的极间间隙进行加工会显著增加发生短路的可能性。短路是非常不可取的,因为它们可能损坏刀具,改变工件表面的质量,甚至损坏脉冲发生器。因此,必须在电源单元中内置一个超快短路保护。大多数解决方案都是通过与间隙串联的感应电阻来测量流过系统的电流。此外,测量的电流可用于控制IEG。

Zhang等人提出了一种电源设计,并声称使用MAX038函数发生器来控制MOSFET可以达到20MHz的脉冲频率(图3)。他们还提出了一种快速短路保护,通过传感电阻器测量电流[20]。

图3.微型ECM脉冲发生器示意图

Burkert等人概述了PECM和micro;ECM中电源单元(PSU)之间的区别。为了提高加工的局部性,Burkert等人声称有必要重新加载双层电容。他们展示了一个双极PSU,由于有两个电源,它可以加载/卸载双电层,如图4所示。

图4.简单mu;ECM脉冲单元(PU)的基本电路采用双极(双)供电的推挽式拓扑结构。开关SW可以交替进行,以加载和重新加载间隙的双层电容。

3. 脉冲电源设计

根据文献回顾,在脉冲间隔(关断时间)期间反转电压极性和设置正/负偏移的可能性将分别极大地提高机床在线刀具加工的灵活性和防止金属沉积。 因此,提出了一种新的脉冲PSU设计,在不修改布线的情况下,对刀具进行在线加工,然后进行工件加工。脉冲PSU将与Delta Tau Power PMAC运动控制器和使用NI CVI/LabWindows开发的定制人机界面(HMI)进行通信。提出的脉冲电源概念如图5所示,并将能够使用H桥电路配置快速反转脉冲极性。H桥由4个N型MOSFET(SW1、SW2、SW3和SW4)组成:

当SWU脉冲、SW1和SW4接通时,向IEG施加正电压并加工工件。

当SWU脉冲、SW2和SW3接通时,向IEG施加负电压并加工刀具。

因此,可以在脉冲持续时间内施加正电压,然后在脉冲间隔(关闭时间)内施加负电压。不得同时打开SW1和SW2,因为它会使电源V脉冲和V偏移短路。加工电流通过与IEG串联的感应电阻器进行测量。通过该电阻器的电压被放大并发送到过电流保护(用于短路和工具保护)和控制系统(通过峰值检测器)(用于间隙控制)。

3.1. 控制电路

该电源装置通过一个与Arduino兼容的Max32芯片组开发板进行控制,该开发板具有一个80MHz 32位PIC微处理器(来自微芯片)。Max32开发板直接与脉冲电源单元的控制电路接口。此控制电路设计为与Max32板的引脚对引脚兼容,因此可以堆叠在其上。这种模块化设计方法使得原型的开发更容易,因为每个电路板都可以单独测试和更换,而不会影响其他工作部件。

脉冲发生器产生控制功率级MOSFET的逻辑信号。它是由一个可编程振荡器LTC6904连接到一个可编程脉冲发生器3D7622-0.25的触发输入。因此,脉冲发生器将在LTC6904信号的每个上升沿输出脉冲,从而产生频率和占空比可调的脉冲序列。

图5.第二台PSU样机及其接口示意图。控制系统块指定运动控制器和HMI。

图6.PSU原型控制电路示意图(为简化起见,已从示意图中删除隔离)

Max32板与人机界面通信,人机界面发送配置脉冲电源所需的所有数据:频率、占空比、过电流保护阈值和所需脉冲形状。一旦接收到数据,微控制器通过I2C调整LTC6904的频率,并通过使用SPI通信协议的3D7622-0.25设置占空比。 控制信号连接到多路复用器(74A157D),其输出连接到或门(74AC32D),用于在必要时保持MOSFET开关打开。它们的输出随后被发送到其他与门(74AC08D),但这次它们与过电流保护(OCP)逻辑信号进行比较。如果OCP信号为“高”,则表示它尚未触发,并且与门输出端的信号可以发送到mosfet。如果触发过电流保护,OCP信号变为“低”,停止向功率级发送控制信号,并防止在脉冲电源输出短路时MOSFET开启。死区时间电路确保没有交叉传导的MOSFET将短路的PSU的输出。图7显示了获得所需脉冲形状的开关状态的不同组合。

图7.表示所提议的PSU设计可以实现的不同脉冲形状的图形

3.2. 功率级

功率级包含MOSFET,它将打开/关闭以产生电压脉冲。研制的样机采用传统功率mosfet,最大开关频率8MHz,上升时间5ns。这些数值是用Lecroy公司的Wavepro 7300A示波器测量的,该示波器具有四通道配置的10GS/s采样率和3GHz带宽。开关SWu pulse和SWu offset、SW1和SW3的驱动器通过4个单独的隔离DC-DC转换器与地面隔离。这种配置允许在很宽的频率和占空比范围内驱动MOSFET。

图8.PSU原型布局,优化电流路径,降低整体电感。箭头表示水流的方向。

靠近电流感应电阻器的引脚连接器允许电流感应电路板插入功率级板。电流感应电路板的输出与控制板连接,以便在触发过电流保护(OCP)时中断脉冲。在MOSFET及其驱动器上放置了散热片,以帮助它们在脉冲PSU高频切换时冷却。

电源板的布局已经过优化,以减少通过PSU的整体电流路径,并且采用对称配置来放置电源开关(图8)。MOSFET的放置降低了电路板的电感,因此减少了产生的电磁干扰EMI量。

3.3. 电流传感电路

流过电极间隙的电流通过差动放大器测量,差动放大器测量流过电流感应电阻器的电压。将电流传感电阻器与H桥的高压侧串联是很重要的,因为它使OCP与所有类型的脉冲形状兼容:此时,电流始终沿同一方向流动,与脉冲极性无关。根据欧姆定律,通过这个电阻的电压是流过系统的电流的图像。差分放大器的输出(图9)连接到两个不同的部分:

bull;峰值检测器

峰值检测器起着非常重要的作用,因为它将电流的峰值传递给运动控制器。

|

图9.PSU原型的电流传感和峰值检测器电路示意图

|

图10.PSU原型OCP电路示意图

峰值电流值用于控制IEG,并被控制算法用作输入变量。这个峰值检测器使用一个二极管,它通过电阻Ru升高对电容器CDECAY充电。然后,电容器以电阻Ru衰减设定的速率自行放电(图9)。

bull;过电流保护(OCP):

OCP(图10)由一个超快比较器(LT1719)构成,它将差分放大器的输出与微控制器设置的OCP电平进行比较。如果测得的电流高于当前水平,比较器的输出将变高,并通过磁耦合器(确保OCP电路和控制电路之间的隔离),然后将S/R锁存栅极也设置为高。S/R锁存器(由2个NOR门组成)将保持该状态,直到微控制器复位。发生短路时,OCP U闩锁/信号将设置为低。这将停止脉冲,因为它连接到控制电路(图6)中的与门的引脚。

4. 结果

4.1. PSU测试

通过将PSU的输出连接到用作测试负载的1Ohm 50W电阻器上,可以获得显示的结果,该电阻器允许高电流(7VDC时高达7A)流过PSU(图11)。然后通过开发的HMI将命令发送到PSU,并使用Wavepro 7300A Lecroy示波器显示获得的脉冲形状。使用Lilco有限公司的13G1000型宽带端接电流互感器测量流过电阻器的电流,其上升时间为7ns,带宽为60MHz。

图11.使用1Ohm负载和电流互感器测试PSU的图片

据观察,当以2.5MHz的频率和20%的占空比向1Ohm负载施加6V脉冲时,电缆的阻抗变得非常重要,只有一半的功率传输到负载。这突出了低电感布线对micro;ECM技术的重要性。脉冲PSU的电气规格见表1。

表1.研制的脉冲电源规格

|

最大电流 |

10安培 |

|

频率范围 |

2kHz-8MHz |

|

最大电压 |

15伏 |

|

最小脉冲宽度 |

50纳秒 |

bull;车载信号

当PSU脉冲时,可以观察到不同的板载信号(图12)。OCP电平和测量的电流信号不断地进行比较,一旦测量的电流超过OCP电平,脉冲就被关闭。电流的峰值被发送到控制IEG的运动控制器,并在检测到短路时进入刀具缩回。

图12.PSU上测量信号的示波器屏幕截图,频率为1MHz,占空比为25%,脉冲幅度为3.2V,关闭时间500ns/div期间无偏移。

|

渠道 |

说明 |

缩放比例 |

|

C1类 |

通过商用电流传感器测量间隙电流 |

1V/分区。, 1伏/年 |

|

C2级 |

峰值电流值 |

250毫伏/分压。, 250毫伏/年 |

|

C3级 |

OCP阈值级别 |

3 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[606488],资料为PDF文档或Word文档,PDF文档可免费转换为Word |