英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

5-羟甲基糠醛的Co/Mn/Br-催化氧化优化提高2,5-呋喃甲酸收率,降低底物燃烧

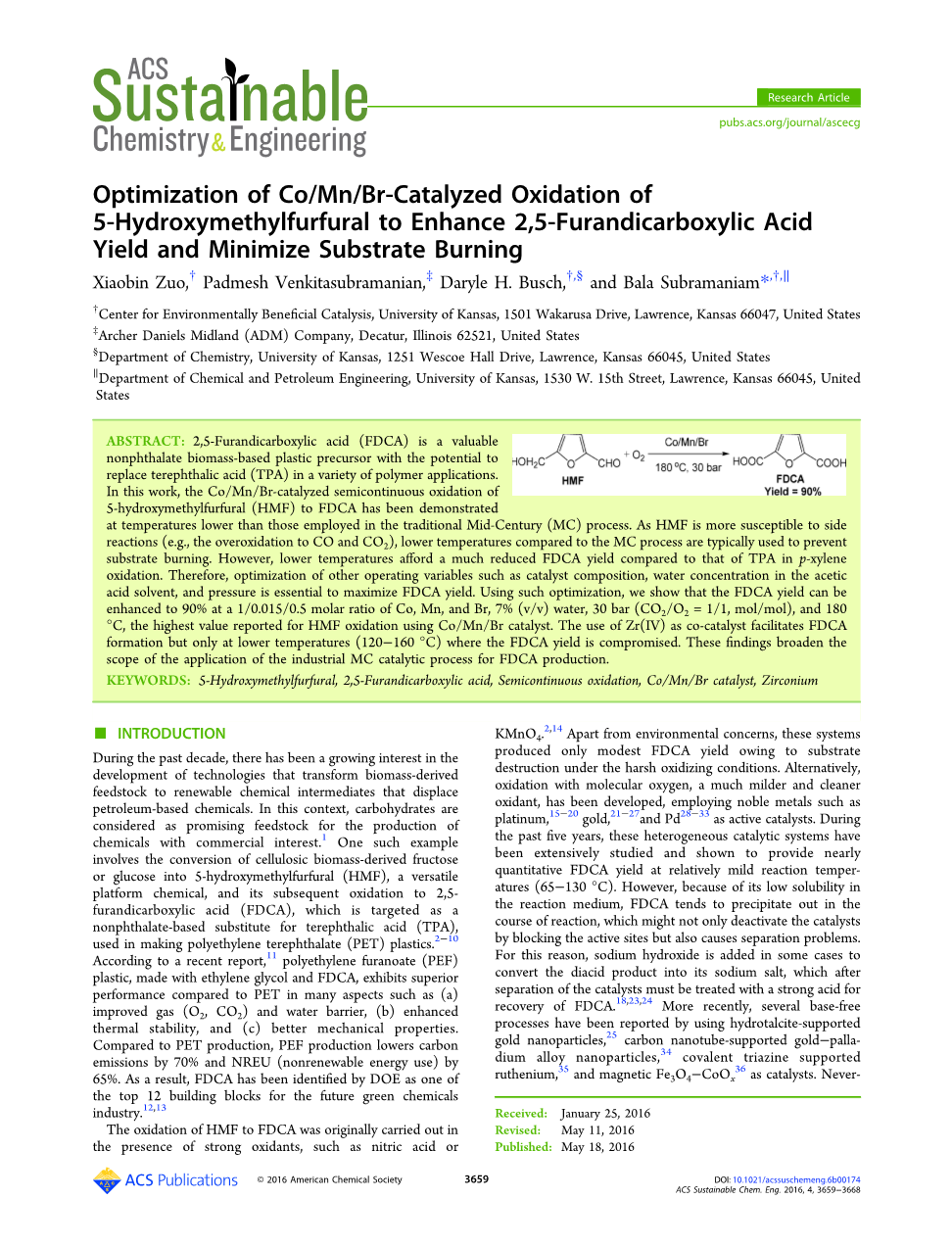

摘要: FDCA是一种有价值的非对苯二甲酸生物质塑料前体,在多种聚合物应用中有取代对苯二甲酸(TPA)的潜力。在这项工作中,Co/Mn/Br催化的5-羟甲基糠醛(HMF)半连续氧化法在低于传统中的温度下被证明是FDCA(MC)进程。由于HMF更容易受到副反应的影响(例如过度氧化为CO和CO2),与MC工艺相比,较低的温度通常被用来防止底物燃烧。然而,较低的温度提供了一个大大降低的FDCA收率,相比TPA在对二甲苯氧化. 因此,优化其他操作变量,如催化剂组成、乙酸溶剂中的水浓度和压力,对于最大限度地提高FDCA收率至关重要。通过这种优化,我们发现在CO、Mn和Br的1/0.015/0.5摩尔比、7%(v/v)水、30bar(CO2/O2=1/1,mol/mol)和180°C下,FDCA收率可提高到90%。表明了用Co/Mn/Br催化剂进行HMF氧化的情况。使用Zr(I V)作为辅助催化剂有助于FDCA的形成,但只有在较低的温度(120~160°C)下,FDCA的产率才会降低。这些调查结果扩大了工业MC催化生产FDCA的工艺。

关键词:5-羟甲基糠醛、2,5-呋喃甲酸、半连续氧化、Co/Mn/Br催化剂、锆

介绍:在过去十年中,越来越多的人对开发将生物质原料转化为取代石油的可再生化学中间体的技术产生了兴趣。在这种情况下,碳水化合物被认为是用于生产具有商业利益的化学品的有前途的原 料。其中一个例子是将纤维素生物质衍生的果糖或葡萄糖转化为5-羟甲基糠醛(HMF),这是一种多用途的平台化学物质,随后氧化为2,5-fura二羧酸(FDCA),作为对苯二甲酸(TPA)的非对苯二甲酸基替代品,用于制造聚对苯二甲酸乙二醇酯(PET)塑料。根据最近的一份报告,用乙二醇和FDCA制成的聚乙烯呋喃酸酯(PEF)塑料在改进气体(空气,二氧化碳)等许多方面表现出优于PET的性能和水性,增强热稳定性和更好的力学性能。与PET生产相比,PEF生产降低了70%的碳排放,NREU(不可再生能源使用)降低了65%。因此,将FDCA确定为12个最重要的组成部分之一,对于未来的绿色化工行业。HMF氧化为FDC的过程最初是在强氧化剂的存在下进行的,如硝酸或高锰酸钾。除了环境问题外,由于在苛刻的氧化条件下破坏底物,这些系统只产生少量的FDCA。另外,还发展了分子氧氧化,这是一种温和得多的更清洁的氧化剂,相对于使用铂、金、和铅等贵金属作为活性催化剂。在过去的五年中,这些多相催化体系得到了广泛的研究和证明,在相对温和的反应温度(65-130℃)下提供了几乎定量的FDCA产率。然而,由于其在反应介质中的低溶解度,FDCA在反应过程中倾向于析出,这不仅可能通过阻断活性中心而使催化剂失活,而且也会造成分离问题。由于这一原因,在某些情况下,加入氢氧化钠将二酸产物转化为其钠盐,在分离催化剂后,必须用强酸处理才能回收。最近,利用水滑石负载金纳米粒子、碳纳米管负载金-钯合金纳米粒子、共价三嗪负载钌和磁性Fe3O4minus;CoOx为催化剂。,然而,即使在这种情况下,底物(HMF)浓度也需要保持很低,以避免FDCA沉淀。因此,这些系统实际应用的潜力受到了限制以及贵金属催化剂的高价格。中世纪甲基苯氧化为羧酸是合成高分子中间体的一个非常重要的工业过程,可被大量使用在纤维、树脂和薄膜的制造中。用这种均匀催化体系氧化HMF的报道很少,尽管它比贵金属催化体系有两个明显的优势。首先,Co/Mn/Br催化剂便宜得多,可以很容易地回收和重新利用。第二,FDCA在室温下从反应混合物中析出,可以很容易地从催化剂中过滤出来。这两种反应(HMF氧化vs对二甲苯氧化)的相似性使得在现有TPA植物中大规模生产FDCA成为可能,只要能够获得较高的FDCA产量。此外,聚合物级TPA最重要的参数之一是小于25ppm 4-羧基苯甲醛(4-CBA),这是一种中间氧化产物,在亚序列过程中导致链终止聚合。相比之下,其对应物5-甲酰-2-呋喃羧酸(FFCA)完全转化为FDC要容易得多,因为FFCA的反应活性高于4-CBA,而且FDC的溶解度也较高,与TPA相比,在反应条件下消除了链终止体与二酸的共沉淀。HMF的MC氧化是一种自由基反应。Co和Mn之间的协同作用促进了溴自由基的快速生成(通过氧化还原级联),随后参与了这一过程在底物的氢提取(-CH2OH和-CHO基团)中。因此,反应在开始后很快就完成了。在这方面,控制连续添加一定量的基板,而不是在批量操作期间最初添加所有基板,可以避免大的温度升高,被热的反应所利用。这反过来又减轻了对安全的担忧,对于保护在高温下不稳定的化合物特别有用。我们最近研究了在120-170°C温度范围内CO2基质中对二甲苯的半连续氧化。通过不断加入底物,反应进行得非常顺利,得到97%的TPA收率。使用较高的钴浓度和较低的温度(与工业过程相比)可以减少溶剂和底物燃烧(CO和CO2),而不会失去催化活性。作为一种比氮更好的火焰抑制剂,二氧化碳的使用使在气相中氧的存在下安全地进行反应成为可能。在本工作中,我们应用这些原则(控制底物添加和使用CO2作为稀释剂)来减少底物燃烧,提高Co/Mn/Br催化剂体系的FDCA收率。我们首先在160°C下进行HM F氧化,并与对二甲苯氧化结果进行了比较。然后,我们系统地优化了反应体系,重点是催化剂组成、乙酸溶剂中的水浓度、反应温度、压力和锆的使用等方面的影响。我们证明了一个优化的FDCA收率,通过尽量减少底物燃烧和其他副反应,达到90%(与MC过程中的TPA产率相当)。

方案1.Co/Mn/BrCat ated氧化中溴自由基的形成

实验部分:

材料:在所有反应中使用的5-羟甲基糠醛(HMF)是从Sigma-Aldrich购买的,纯度为99%。所有通常使用的化学品(乙酸、四水合乙酸钴、乙酸锰四水合物、氢溴酸、乙酸锆等)从商业来源购买,没有进一步的处理。工业级(纯度ge;99.9%,H2Olt;32ppm,THClt;20ppm)液体CO2和超高纯度级氧是从Linweld.购买的。

氧化实验:在50mL搅拌钛Parr反应器中对HMF进行半连续(或等效半间歇)氧化制FDCA。通常,N2或CO2首先被添加到反应器中(在一定的预定压力下),其中含有约30mL醋酸溶液,其中已知浓度的催化复合物溶解TS(醋酸钴、乙酸锰和氢溴酸)。然后将反应器内容物加热到反应温度,然后加入O2,直到达到选定的最终压力为止。记录部分的O2和稀释剂(N2或CO2)的压力。随后,将乙酸中的HMF溶液以预定义速率泵入反应器以启动反应。总反应器压力保持不变,不断从40mL不锈钢储罐供应新鲜的O2,以补偿反应中消耗的氧气。在外部氧库中观察到的压力下降被用来监测反应的进展。

图1.Parr反应堆系统原理图。

产品分析:反应结束后(即,在已知量的HMF溶液被泵入反应器并将O2消耗到一定水平后),将反应混合物冷却到室温,然后将反应器含量分析如下:用GC(Shin CarbonST100/120目)对气相进行采样和分析,以确定溶剂和底物燃烧产生的CO和CO2的产率。通过过滤将不溶性FDCA产物从液体混合物中分离出来,用乙酸洗涤固体,除去大部分可溶性杂质。得到的白色固体在100°C的烘箱中干燥2h,除去吸收的溶剂。用乙酸和甲醇洗涤反应器,回收任何残留的FDCA固体。该提取物与FDCA固体分离后保留的滤液一起用HPLC(C18ODS-2柱)进行分析,以确定液相的组成。根据固相和液相的组成估算氧化产物的总收率。除非另有规定,所有百分比均以摩尔百分比表示。

安全:在反应研究中使用的底物的数量使底物完全燃烧的最大绝热温升(考虑到反应的热容量混合料和固体反应器)为Ca.20°C。在大多数反应过程中观察到的实际温升小于5°C。此外,反应堆容器配备了一个安全释放阀,在设定安全压力(200bar)的情况下,通过破裂盘将反应堆内容物安全排放到建筑物通风口。

结果:

图2HM F氧化与对二甲苯氧化:产品分布。反应条件:CO2=1.1mmol;Co/Mn/Br=1/0.03/1(mol/mol/mol);N2/O2=1/1(mol/mol);P=60bar;T=160°C;H2O/HOAc=7/93(v/v);在0.08mL/min时加入1.6mL(13.2m mol)对二甲苯;在0.25mL/min时加入5.0mLHMF(13.2m mol)HOAC溶液;VT=35mL(加入底物溶液后);t=30min;n=每分钟1200转。乙二酸:对苯二甲酸(对二甲苯为底物)和2,5-呋喃二羧酸(HMF为底物)的总收率。

图3 Mn2/Co2摩尔比对HMF氧化的影响。反应条件:CO2=2.2mmol;Br-=1.1mmol;CO2/O2=1/1(mol/mol);P=60bar;T=170°C;H2O/HOAc=7/93(v/v);5.0mL加入HMF(13.2m mol)的HOAC溶液,0.25mL/min;VT=35m L(加入底物溶液后);t=30min;n=1200r pm。

表4水浓度HM F氧化的影响..反应条件:CO2=2.2mmol;Co/Mn/Br=1/0.015/0.5(mol/mol/mol);N2/O2=1/1(mol/mol);P=60bar;T=180°C;5.0mL HOAc solu在0.25mL/min时加入HM F(13.2m mol);VT=35mL(加入底物溶液后);t=30min(与38%H2O反应40min);n=1200r pm。

图5.反应温度对HM F氧化的影响..反应条件:CO2=1.1mmol;Co/Mn/Br=1/0.03/1(mol/mol/mol);CO2/O2=1/1(mol/mol);P=60bar;H2O/HOAc=7/93(v/v);加入5.0mLH MF(13.2m mol)溶液,0.25mL/min;VT=35mL(加底物溶液后);t=30min;n=1200r pm。

图6.反应器压力对HM F氧化的影响..反应条件:CO2=2.2mmol;Co/Mn/Br=1/0.015/0.5(mol/mol/mol);CO2/O2=1/1(mol/mol);T=180°C;H2O/HOAc=7/93(v/v);5加入HMF(13.2m mol)的0mLHOAc溶液,0.25mL/min;VT=35m L(加入底物溶液后);t=30min;n=1200r pm。

图7锆对HM F氧化的影响..反应条件:CO2=1.1mmol;Co/Mn/Br=1/0.03/1(mol/mol/mol);Zr4=0.20m mol;CO2/O2=1/1(mol/mol);P=60bar;H2O/HOAc=7/93(v/v);加入浓度为0.25mL/min的HMF(13.2m mol)的5.0mL HOAC溶液;VT=35mL(加入底物溶液后);t=30min;n=1200r pm。

图7锆对HM F氧化的影响..反应条件:CO2=1.1mmol;Co/Mn/Br=1/0.03/1(mol/mol/mol);Zr4=0.20m mol;CO2/O2=1/1(mol/mol);P=60bar;H2O/HOAc=7/93(v/v);加入浓度为0.25mL/min的HMF(13.2m mol)的5.0mL HOAC溶液;VT=35mL(加入底物溶液后);t=30min;n=1200r pm。

表3显示了HMF和AcHMF氧化行为的比较。ACHMF的反应

图8.HMF氧化为FDCA的可能反应。

图9.反应温度和氧量压力分布:(a)160°C反应(图5);(b)180°C反应(条目5,表1);(c)180°C反应,钴浓度加倍定量(条目6,表1);(D)在160°C与锆反应(图7)。

图10.反应温度和氧量压力分布:(A)无锰反应(条目3,表2);(B)与锰反应(条目4,表2)。

在160°C下进行半连续氧化的基准。 首先,以N2作为惰性气体,将HMF的半连续氧化基准化 为160°C。HMF在室温下以固体形式存在。将其溶解在乙酸中,并以固定的速率泵入预先装有催化剂溶液的反应器中。尽管完成了HMF的总转化,但FDCA的收率仅为 66%(图2a)远低于此值(约95%,图2a)在相同条件下对二甲苯氧化过程中的TPA。除了0.4%FFCA作为中间体外,反应还会产生其他副产物(gt; 30%),这些副产物在HPLC分析中无法鉴定。另一方面,溶剂和底物燃烧, 表示为产生的CO x (CO CO2)摩尔与所加入底物摩尔的 比,50 是二甲苯氧化的3倍以上(图2b).可以合理地假 设,大部分未解释的副产物是由于HMF和/或其中间氧化 产物过度氧化为CO和CO2。 催化剂组成的影响。催化性能 在较高的反应温度和钴浓度下提高了收率。如图所示表 格1,将FDCA产量提高到约。通过将温度从160升高到 180° C,并将钴的量从1.1增加到2.2达到80% mmol(条目1-4)。通过将CO2用作惰性气体,可将收率 进一步提高到83.3%(entry 6)在较高的钴浓度下。CO2与O2的相互作用可能导致形 成催化活性的过氧碳酸盐物种CO42-,这反过来又可以通过夺氢加速关键的自由基扩散步骤,对二甲苯氧化。

作为MC催化剂的次要成分,锰的浓度应保持在较低的 水平,以避免其沉淀(以MnO2的形式存在),这可能会 污染固体TPA产物。53 我们以前的工作表明,Mn在减少 溶剂燃烧方面非常有效。45 一氧化碳的产量降低了约。 添加25%的Mn(Mn / Co = 0.015,mol / mol)相对较 少的Mn(对TPA收率无影响)表2).值得注意的是,Mn在 HMF氧化过程中起着更为重要的作用。如图所示表2,170° C时没有锰的反应表现出长诱导作用(约36分钟)。FDCA的收率仅为62

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[246246],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。