英语原文共 38 页,剩余内容已隐藏,支付完成后下载完整资料

第五章低长细比立柱

5.1柱的设计

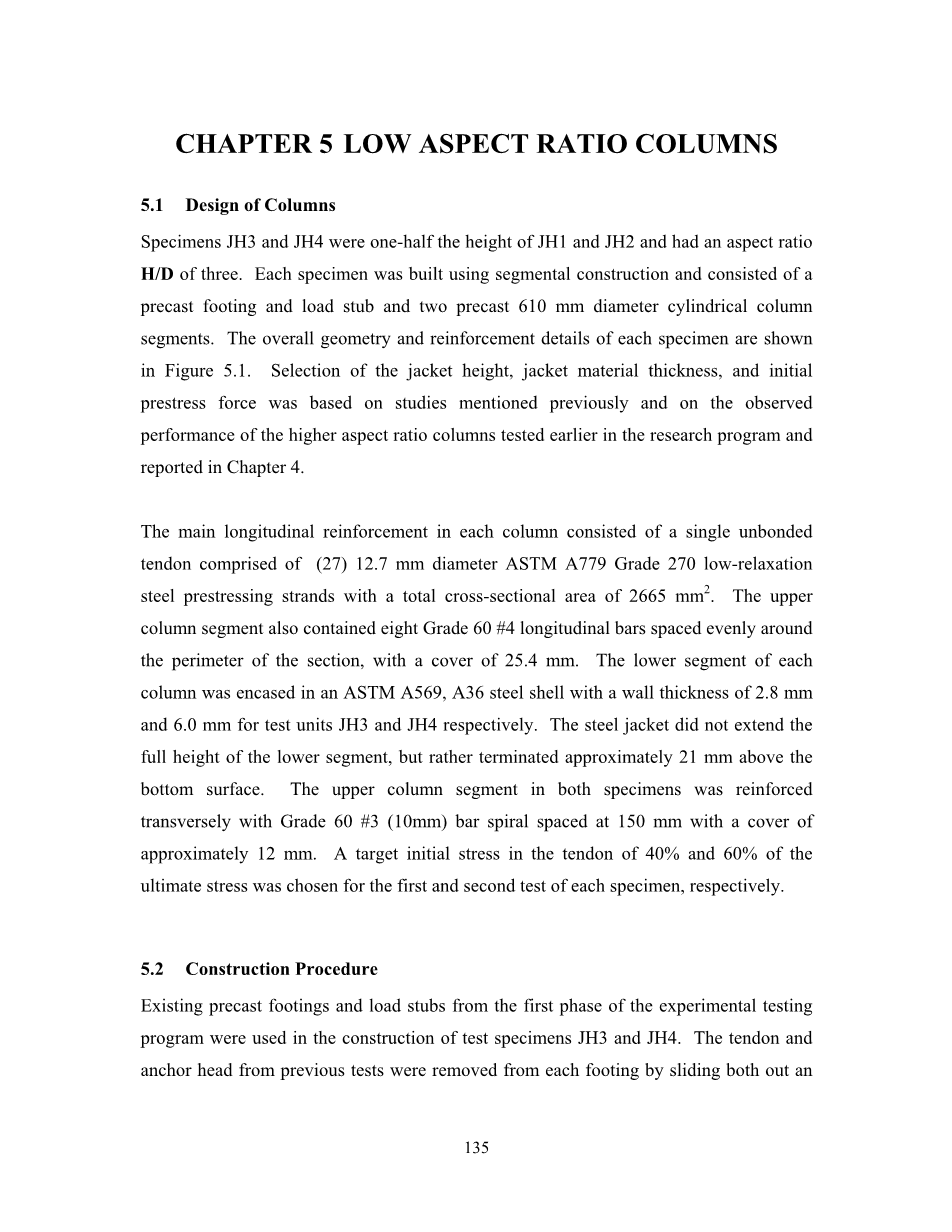

样品JH3和JH4是JH1和JH2的一半高度,高宽比H/D为3。每个样品采用节段结构建造,包括一个预制基座和负载桩和两个预制的610mm直径的圆柱形柱段。每个试样的整体几何形状和加固细节如图5.1所示。基于前面提到的在研究计划中较早的测试,以及在第4章中报告的较大长细比柱的观测性能,确定夹套高度,护套材料厚度和初始预应力的选择。

每列的主要纵向钢筋由单一的未粘结的由(27)直径12.7mm的ASTMA779Grade270低松弛的预应力钢筋组成,总横截面积为2665mm2。上层柱段还包含八个等级的60#4纵向条,围绕该部分边缘均匀分布,尺寸为25.4mm。每个柱的下段被分别封装在测试单元JH3和JH4中的壁厚为2.8mm和6.0mm的ASTMA569A36钢壳中。钢护套不贯穿整个立柱,终止于距离底面大约21毫米处。两个样品中的上柱段用60#3(10mm)条螺旋间隔150mm横向加强,厚约12mm。每个样本的第一次和第二次测试,分别选择40%和60%极限应力作为目标初始应力。

5.2施工程序

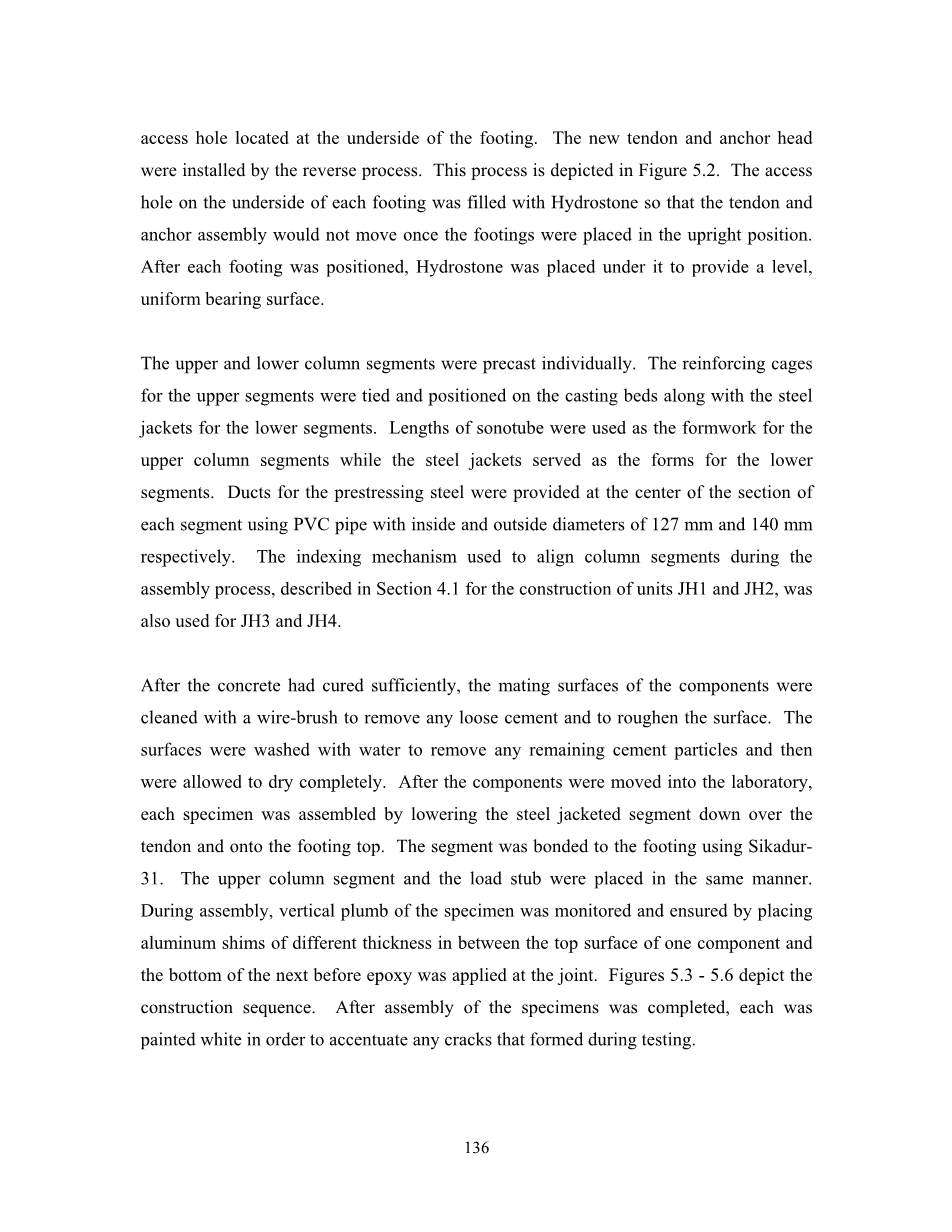

实验测试程序第一阶段的现有预制基座和载荷桩用于试样JH3和JH4的施工。通过位于底脚下侧的检查孔滑动,从每个基脚移除先前测试中的钢束和锚头。新的钢束和锚头通过相反的过程安装。该过程如图5.2所示。每个脚底下的通道孔填充有石膏,使得一旦脚部处于直立位置,钢束和锚固组件就不会移动。每个基脚定位后,将石膏放置在其下方以提供一个水平的,均匀的承载面。

上段和下段都是单独预制的。上段的钢筋笼与用于下段的钢套相连接并定位在铸造床上。超声波管的长度用作上段的模板,而钢夹套用于下段。在每个段的中心部分的预应力钢管使用PVC管,内径和外径分别为127mm和140mm。在组装过程中用于对齐柱段,也用于第4.1节中所述JH1、JH2、JH3、JH4单元的建造。

在混凝土充分硬化之后,啮合面用电刷清洁,以清除任何松散的水泥,并使表面变粗糙。表面用水洗涤以除去剩余的水泥颗粒,然后使其完全干燥。将部件移动到实验室后,通过钢夹套下降到在基础顶部上的钢束上来组装每个试样。该段使用Sikadur-31粘合到基础上。上部柱段和负载桩以相同的方式放置。在组装过程中,通过将不同厚度的铝垫片放置在一个部件的顶部表面和下一个部件的底部之间来监测并确保样品的垂直。图5.3-5.6描绘了施工顺序。样品的组装完成后,涂成白色,以突出测试过程中形成的裂缝。

对每个试样进行第一次试验后,修理夹头下方的柱底部受损区域。从夹套的底部和基脚之间的间隙中取出松散的混凝土,用钢丝刷清理该区域。然后用水冲洗该区域以除去任何剩余的混凝土,并使其完全干燥。然后使用西加杜35型粘结剂灌浆残余裂缝,如第4章的长细比柱所述。

5.3材料测试

通过在UCSD的CharlesLeePowell结构研究实验室测试,测定了JH3和JH4在建筑中使用的混凝土和钢材的材料性能。在7天,21天,28天和每次试验当天测量混凝土的抗压强度。结果列于表5.1。表中的值是基于在浇筑期间铸造的无约束混凝土圆柱体(152.4mm直径times;304.8mm高度)的三次测试的平均强度。

对上柱中钢套的板材上使用的钢筋进行拉伸试验。三个305毫米长的取样片在SATEC490kN容量单轴测试机中进行了钢筋尺寸试验。对于每个试样获得了最终应力的完全应力-应变关系。对于#3和#4棒的测试,观察到明确的屈服平台。屈服强度和极限强度的值列于表4.2。制造“狗骨”形的取样片用于钢外套材料的拉伸试验。取样片的尺寸,公差和制造程序符合ASTM标准。测试两个材料厚度的三个试样,其中每个试样获得的最终应力具有完全的应力-应变关系。由于在材料厚度测试中没有观察到明确的屈服点,因此屈服强度被认为是在0.2%偏移应变下的应力,符合ASTM标准。产量和最终优势列于表5.2。

用于将预制件组合在一起的粘合剂是Sikadur31-HighModGel。它是一种双组分无溶剂,水分不敏感,模量高,高强度环氧胶粘剂。该材料在14天的预期性能是抗压强度为82.7MPa,抗拉强度为24.8MPa,剪切强度为23.4MPa。

5.4柱预应力

5.4.1初张拉

在77天的混凝土年龄时,使用液压应力冲头对样本进行后张。安装在钢束绳上的应变片,横向螺旋和钢护套连接到数据采集系统,并且在后张操作之前采集初始读数。使用可拆卸的机械应变测量装置,在柱的圆周上的六个点测量混凝土表面上的应变。在张拉之前,先对一些读数进行读数。

在张拉过程中,使用模拟校准图和连接到压头液压的数字压力传感器两者计算钢束中的负荷水平。此外,使用安装在钢束绳上并连接到具有实时数字显示的数据采集系统的十个电阻应变计来监测预应力钢中的应变。

由于钢束长度较短,预期在锚头中由于钢束锚固在锚头引起的显着的应变损失。因此,为了实现1984kN(=0.4x1861.6Mpax2665mm2x10-3)的初始预应力,对每个试样施加3055kN的总力。这是基于6.4毫米的假定楔座。鉴于实际锚固损失的相对不确定性,并且因为每个柱在只是在张拉的几天内进行测试,所以没有考虑到时间依存性影响。

图5.7显示了在样品JH3和JH4在张拉应力过程中钢束的应变。对于样品JH3,对六个量具的应力计(十分之四的读数保持为-21x103mu;ε,表示不良连接并且未使用)的读数平均化,并且在张拉之后立即显示1957kN的预应力。如图5.7(b)所示,对于样品JH4,获得了9个应变计的数据。然而,仅使用八个量规的数据计算平均预应力,考虑到一个量具记录的低应变为异常,并不代表钢束的真实平均应变。对试样JH4张拉后计算力为2039kN。

JH3和JH4在缝隙点的应变读数分别为257mu;ε和245mu;ε。使用基于混凝土的压缩气缸强度的弹性模量的应变值,张拉后的JH3和JH4计算预应力是2260kN和2150kN。

基于上述,后张之后,立即将2100kN的力作为每根柱的钢筋中的平均预应力。,在每个样品的张拉和第一次测试之间,持续读取裂缝点数据。在试验当天使用这些读数以及钢束绳中的初始应变读数,对于样品JH3计算相当于80mu;ε的预应力损失。对于JH4,从脱模和预应力钢筋读数计算了47mu;ε的平均预应力损失。使用观测到的应变损失和预应力钢的弹性模量为196.5Gpa,试样JH3的总预应力为2060kN,而JH4的预应力为2077kN。这些钢束力水平对应于钢束的极限强度的约42%。

5.4.2次张拉

紧跟第一阶段试验,初张拉三周后进行次张拉。对于每个试样的第二次试验,期望预应力水平为钢束的极限强度的60%。由于短的钢束长度和楔形座,不可能达到所需的预应力,而不超过预应力钢的比例限制。对钢材屈服水平采用保守估计,每柱施加最大预应力3600kN。

两个样品次张拉期间的钢束如图5.8所示。对于样品JH3,从六个应变计计算对应于2717kN的力的平均应变为5188mu;ε。样品JH4中安装在钢束上的十个应变计中,8个在张拉过程中产生不稳定的读数,或者根本不起作用,不使用。剩余两个量具的平均读数表明平均钢束应变为5096mu;ε,对应于2669kN的力。

对于样品JH3和JH4,测得的混凝土表面应变增加分别为110mu;ε和106mu;ε。使用基于混凝土的压缩气缸强度的弹性模量,上述应变值对应于试样JH3的972kN的钢束力和JH4的933kN的钢束力的增加。为了评估预测增加的混凝土应变,必须给出在第二次后张紧开始之前对钢束力的考虑。每个试样首次试验后,钢筋应变计的读数表明,试样JH3和JH4的总预应力分别为169kN和116kN。因此,在次张拉之前的每个钢束中的力水平,对于JH3为2060kN-169kN=891kN,对于JH4为2077kN-116kN=1961kN。假定使用6.4mm的机械锚座和3137mm的未粘结的钢束,计算出由锚座产生的应变损失为2024mu;ε。因此张拉之后的理论预应力就是3600kN-1060kN=2540kN。对于JH4,预应力的预测值增加为2540kN-1891kN=650kN,JH4为2540kN-1961kN=580kN。样本JH3和JH4的相应预测混凝土应变增幅分别为73.5mu;ε和65.6mu;ε。

由此可知,混凝土应变增加的实际值和理论值之间的差异是由于楔形座的预应力损失的值比假定的低。因此损失后的预应力高于预测值。张拉后总钢束预应力的最终估计是基于钢束的应变计读数。在第二次张拉时间和每个试样的第二次试验之间观察到的预应力损失小于总预应力的百分之一。因此试样JH3的预应力实验值为2717kN,JH4为2669kN。

5.5实验结果-样品JH3-T1

5.5.1重复循环加载下的观察

试验在初始弹性阶段力控制下进行。一个循环分别为0.5、1、1.5倍的临界部分(P1)的纤维极限张力。然后将测试切换到位移控制,并且每增加三个循环,在增加的变形水平下进行,施加的最大变形为4.0%。观察到结果的总结如下。加载的推动方向由加号( )表示,而拉动方向由减号(-)表示。显示了在各个测试阶段拍摄的几张照片。

plusmn; 0.5 Pd (Pmax= 61.7kN and Pmin= -59.4kN)

没有观察到任何一个方向的开裂。

plusmn; Pd (Pmax= 122.6kN and Pmin = -122.3kN)

没有观察到任何一个方向的开裂。

plusmn; 1.5 Pd (Pmax= 183.8 kN and Pmin= -184.5kN)

在拉压加载方向上观察到在上段和下段之间的接头处形成裂纹。然而,间隙可能是由于钢壳相对于混凝土芯的滑动,并且可能没有表示该段在该水平上的实际裂纹。观察到在拉力方向上,在底部水平的钢夹套下面的极限混凝土纤维出现发丝裂纹。沿着截面的圆周测量,裂纹的长度约为1英寸。

0.2%变形3个循环 (Pmax= 220.4kN and Pmin= -226.5kN)

在第一次拉压循环时,观察到在基准位置更明显的开裂。裂纹从极限拉伸纤维延伸到深度约75mm。

0.6%变形3个循环 (Pmax= 334.1kN and Pmin= -342.8kN)

分别在上部柱段钢的拉压方向上观察到夹套顶部175mm和225mm高度处有裂缝。在这个变形水平下,柱底的中性轴距离极端压缩纤维约225-250毫米。柱底裂纹宽度为1.0〜1.5mm。

1.2%变形3个循环 (Pmax= 377.5kN and Pmin= -389.7kN)

在两个载荷方向上观察到柱基的中性轴距离极限压缩纤维约175mm。在极限拉伸纤维下测量的基础水平裂缝的宽度增加到4-5毫米。在第一次循环期间观察到夹套下方的混凝土开始破碎。在这个变形的第三个循环期间,混凝土继续剥落。在拉压方向的第一周期期间分别观察到夹套上方300mm和375mm高度的柱段上出现新裂缝。

1.6个变形3个循环 (Pmax= 382.3kN and Pmin= -397.4kN)

在该变形下的循环中注意到在塔底处的钢夹套下方的剥落量增加。破碎区域围绕圆周延伸到沿着截面约50-63mm的深度。基极处的中性轴深度降低到约138-150毫米,而在极限拉伸纤维下的裂纹宽度增加到6毫米。对于这种变形,注意到上部柱段中有几个新的弯曲裂纹和现有裂缝的延伸。图5.9显示了在该变形循环期间的测试单元。注意到,沿柱的高度方向相对缺乏明显的损伤。

2.2%变形3个循环 (Pmax= 393.0kN and Pmin= -412.6kN)

在这种变形下,夹套下方的剥落程度、穿透程度、圆周压缩纤维距离都有增加。基座的中性轴深度保持在140毫米左右,裂缝扩大到约8-9毫米。图5.10给出了列基的特写视图。照片中可见明显的裂缝开口和较小的混凝土破碎。

3.0%变形时3个循环 (Pmax= 399.0kN and Pmin= -418.7kN)

沿着截面尺寸测量,破碎区域在柱的圆周深度达到75-100mm。中性轴减小到125-138mm,而基体裂纹宽度增加到约12mm。柱压缩脚趾处的混凝土破碎程度如图5.11所示。这种变形的伤害很小。

4.0%变形3个循环(Pmax= 391.0kN and Pmin= -417.9kN)

估计中性轴深度距离核心约

全文共9934字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[144149],资料为PDF文档或Word文档,PDF文档可免费转换为Word