英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

汽车冷却系统冷却剂流动分布及气蚀对水泵性能影响的研究

Kibum Kim1, Kyumin Hwang2, Kihyung Lee1, ,y and Kwansoo Lee3

1Department of Mechanical Engineering, Hanyang University, 1271 Sa 1-dong, Sangnok-gu, Ansan-si, Gyeonggi-do, 426-791,

Republic of Korea

2Graduate School of Hanyang University, 1271 Sa 1-dong, Ansan, Gyeonggi-do, 426-791, Republic of Korea

3Department of Mechanical Engineering, Hanyang University, 17 Hangdang-dong, Sungdong-gu, Seoul, 133-070, Republic of Korea

摘要

气蚀是一个众所周知的现象,它能导致各种液压机械的性能损失,这其中包括汽车水泵。本研究采用一种冷却剂流量试验台来调查气水泵气蚀现象。冷却剂流量用来测定各种冷却剂及其混合物的温度。本研究验证了气蚀通常发生在冷却液预热期间,在此期间冷却液温度通常低于80℃。气蚀也关系到水泵进口压力下降和驱动力矩。根据本研究的结果,可以得出结论,气蚀受到冷却剂温度,发动机转速,和冷却剂组合物的影响。此外,发现使用电动水泵对于最小化泵的压降和驱动损失是有效的。版权所有R 2008威利父子有限公司.

关键字:气蚀;冷却剂流量;发动机预热;水泵

1前言

到目前为止,人们一直在努力提高燃油经济性和汽车发动机的性能,尤其是由于燃料价格飞涨,这些燃料在最近几天变得更加重要。这些努力显示出对优化燃烧过程或喷射系统的偏向,而且在本质上落后半个世纪的被动控制的发动机冷却系统仍然存在[1]。

与发动机相连的水泵通常由曲轴驱动。因此,泵的转速和冷却剂流量受发动机转速的控制,从而产生不可避免的寄生损失。为了实现水泵优化运行,它必须独立于发动机,使热量通过发动机的冷却液释放和所需温度在发动机可以更精确地控制。许多研究人员建议用电驱动水泵替换传统的水泵,这样可以基于最佳驱动温度来更有效的控制冷却剂的流量[2–6]。这个概念有利于减少寄生损耗并缩小整个发动机冷却系统。要设计最佳的冷却系统,冷却剂流量分布的准确数据是很必要的,因为冷却剂的流量分布对于散热器中释放的热量和发动机的热传递量起到至关重要的作用。然而,汽蚀现象妨碍对流量的精确测量,尤其是在预热期间,冷却液温度通常低于80℃。在一些汽蚀现象的测量和分析研究中,这个问题已经被提出,但是好的实验数据的缺乏,限制了在最佳效率下运转的水泵的发展。因此,本研究的目的是通过测量各种温度和冷却剂组合物的流量来更好的了解发生在冷却系统的汽蚀现象。它还将提供关于水泵的压降和驱动损耗的另一组数据,这将有助于将来对电控冷却系统的分析和设计。

2 实验装置与实验方法

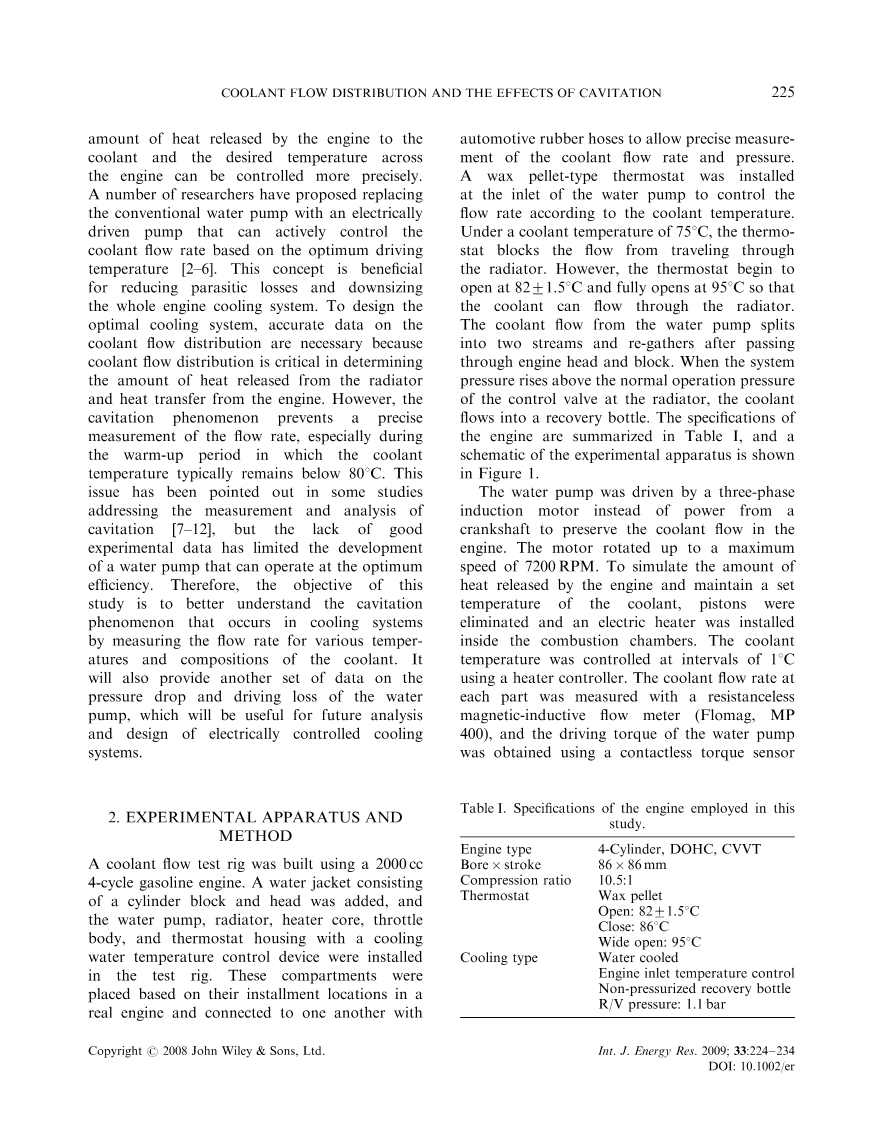

冷却剂流量试验台是用2000毫升四冲程汽油机建成的。加入一个由气缸体和头部组成的水套,并在试验台上安装了具有冷却水温度控制装置的水泵,散热器,加热器芯,节气门体和恒温器壳体。这些隔室基于其在真实发动机中的安装位置放置并且使用汽车橡胶软管彼此连接,以允许精确测量冷却剂流量和压力。在水泵的入口处安装蜡球式恒温器 ,以根据冷却剂温度来控制流量。在75℃的冷却液温度下,热静电阻挡流经散热器的流量。然而,恒温器在821.5℃开始打开,并在95℃完全打开,以使冷却液能够流过散热器。来自水泵的冷却剂分流成两股流,并在通过发动机头和块后重新收集。当系统压力超过散热器处的控制阀的正常操作压力时,冷却剂流入回收瓶。发动机的规格见表一,实验装置示意图如图1所示。

表一 本研究中使用的发动机的规格

图1 冷却液流量试验台示意图。 压力通过耦合在10个位置的压力传感器来测量

水泵由三相感应电动机驱动,而不是来自曲轴的动力,以保持发动机中的冷却剂流动。电机旋转最大速度为7200 RPM。为了模拟发动机释放的热量并保持冷却液的设定温度,活塞被消除,并且在燃烧室内安装了电加热器。使用加热控制器以1℃的间隔控制冷却剂温度。使用无阻抗磁感应流量计(Flomag,MP400)测量各部分的冷却剂流量,使用放置在泵与滑轮的旋转轴之间的非接触式扭矩传感器非旋转转矩传感器(Lorenz,DR-2112)来获得水泵的驱动转矩。如图1所示,压力通过耦合在10个标记为蓝点的位置的压力传感器进行测量的。逆变器控制水泵速度,以600RPM的间隔从600转变为6600RPM。使用与几种不同体积比的水混合的乙二醇(EG)来研究各种组合物对气蚀的影响。与水混合的EG是汽车的常见防冻溶液。 实验条件列于表Ⅱ。为了验证实验数据,使用一维CFD代码软件(Flowmaster2)进行了模拟研究。仿真模型如图2所示。

表二 实验条件的总结

图2 用于发动机冷却回路模型的一维CFD代码软件(Flowmaster2)

对应于实验室的模型中的所有段都设计有从软件提供的组件。 每个组件所需的输入数据由制造商测量或提供。

3 结果与讨论

3.1 冷却剂温度分布

对于隔间的压降的初步审查来识别气蚀发生的可能方案。数值模拟结果如图 3所示。明显的压降只能在水泵中看见。因此,可以得出结论,在道路驾驶中的 气蚀现象主要发生在水泵中。

图3 整个发动机舱内的压降为50%的EG。 软管1,2和3分别对应于从散热器出口到水泵入口的软管,旁路和从恒温器到散热器入口的软管

图4 冷却液温度变化对流量分布的影响。 情况(a-c)表示预热期间的冷却剂流量,而情况(d)表示预热时段之后的流量。 (d)的实验结果验证模拟结果

图4显示了冷却剂温度变化对流量分布的影响的实验结果。通过流量计测量通过每个隔室的冷却剂的体积流量。通过旁通孔的冷却剂流量定义为:

其中和分别表示通过水泵,散热器,加热器芯和节气门体的冷却剂的体积流量。总体数据趋势可以通过两个时期来解释:预热期(情况a-c)和后期预热期(情况d)。在预热期间,恒温器尚未打开,随着发动机转速增加到大约4500RPM,水泵中的冷却剂的体积流量迅速上升。然而,它的斜率在较高的发动机转速下变平,这归因气蚀。体积流量也观察到随着冷却剂温度的升高而增加。当冷却剂温度为60℃时,最大流速为约120LMP。

在情况(d)中,其示出了预热后的冷却剂流量,即使在发动机的高速范围内,由于整个系统的压力增加,速率也呈线性增加。总体实验结果与模拟结果非常一致,偏差不超过2%。在水泵上观察到最大体积流量为183 LPM,这也与模拟结果一致。

3.2 组合物的冷却液流量分布

理论上,水泵中的冷却剂流量的增加与发动机转速的增加成正比。然而,很难估计通常由于气蚀引起的精确流速降低。因此,在进行冷却剂流量测量之前,必须了解水泵中的气蚀。

气蚀通常发生在局部压力足够低于冷却剂的饱和蒸汽压力时。蒸汽压力是四个方面的一个功能:温度,组成,冷却液中的空气量和化学侵蚀。在本研究中,假定冷却剂中的腐蚀和空气量对气蚀的影响可以忽略不计。本研究的重点是冷却剂的温度和组成对饱和蒸气压的影响。

类似的研究[10]揭示了各种温度和不同体积分数的EG在水中的蒸气压,如图5所示。随着冷却液温度升高,蒸气压迅速升高,导致气蚀。还要注意的是,当冷却剂中存在较大量的EG时,蒸气压降低,从而抑制气蚀。

图5 作为冷却剂的各种组成和温度的函数的冷却剂的蒸气压

由于冷却系统由闭路组成,所以冷却剂的温度变化导致其热膨胀。结果, 橡胶软管的径向应力膨胀导致整个系统的压力增加,这可以由下式表示:

其中V表示冷却剂体积,表示软管的体积弹性模量。

图6 作为冷却剂的各种组成和温度的函数的冷却系统压力

图6示出了相对于冷却剂的温度和组成的测量的系统压力。系统压力随温度升高而增加,冷却液温度达到60℃后,系统压力特别快。当EG组成超过75%的混合物时,温度约为82℃,压力突然升高超过安全阀的设定压力。观察到最大压力在1.1和1.2巴之间,这是普通汽车上的安全阀的设定压力。

3.3 水泵性能

如上所述,气蚀强烈依赖于冷却剂组成,温度和系统压力。基于图3和图4的结果,显然在水泵中发生气蚀的可能性是存在的。因此,对气蚀现象的明确理解对于提高水泵的效率是非常必要的,这将有利于在不久的将来提高混合动力发动机系统的性能。考虑到这一目标,最初的压力测量在水泵入口的最低压力是已知的道路行驶过程中观察到。图7示出了作为冷却剂温度和发动机转速的函数的水泵入口处的压力。总体而言,压力随着发动机转速的增加而降低。 注意由于流阻的变化,恒温器开启前后的压力变化。负载压力发生在恒温器开启前的高发动机转速下,在6600RPM的最大发动机转速下达到0.7巴,表明在此点发生气蚀,如前所示(图4)。

图7 水泵入口的压力作为冷却液温度和发动机转速的函数。使用含有EG 50%的冷却剂

尽管泵的吸入压力很高,但仍然存在气蚀的可能性,因为随着冷却剂温度的升高蒸汽压也升高。因此,采用净正吸头(NPSH)分析气蚀。描述饱和蒸汽压力和泵入口压力之间的差异的NPSH与空化产生密切相关,可以通过以下公式定义:

其中Ps为静压,Pv为蒸汽压,gamma;为比热比,hs为摩擦头通过泵吸管,f为内部流量摩擦系数,Vs为等熵速度,g为重力加速度。

按照发动机转速计算的冷却液温度的NPSH如图8所示。当对于冷却剂温度绘制NPSH时,图7所示的吸入压力数据的相对较大的偏差减小。发现空化发生在根据与图9所示的水泵流量相结合的NPSH数据下降到低于4m时。

图8 净正吸头作为各种冷却液温度的发动机转速的函数

图9 各种冷却液温度和发动机转速的水泵流量。 使用含有50%EG的冷却剂

可以使用诸如泵流量,水泵驱动扭矩和整个水泵的压降的实验结果来预测气蚀的发生。图9显示了水泵流量随冷却液温度和发动机转速而变化的情况。值得注意的是,在低于60℃的温度下,在高发动机转速(超过4200RPM)时,冷却剂流量的速率不会线性增加,这表明气蚀的发生。不管冷却剂温度有多低,低系统压力被认为是气蚀的原因。此外,如图10和11所示,气蚀导致驱动扭矩的降低和整个水泵的压降。因此,如图12所示,使用下面的等式计算的水泵的静态效率也降低。

在这个方程式中,Delta;P是通过水泵上升的压力,N是发动机转速(RPM),T是驱动转矩。温度低于60℃的数据表明,冷却液流量的降低是造成发动机转速高于4200RPM的效率下降的原因。在5400RPM的发动机转速下,最大效率达到42%。值得注意的是,静态效率表示水泵性能本身,而不是路面发动机的驱动损失。

在高发动机速度下,由于空化引起的水泵的驱动转矩的降低最终导致发动机的驱动损失。根据图10中的扭矩数据,在6000 RPM的发动机转速下,发现水泵的最大所需功率约为1.1 kW。这相当于发动机功率的大约1%,这对于传统的水泵来说是可以忽略的。从驾驶员的观点来看,少量的动力损失是微不足道的。然而,在未来的小型汽车的12V电力系统中使用电动水泵时,成为问题。将要安装在这些汽车中的电动机必须为水泵产生足够的动力,但是驱动扭矩将在高发动机转速下降低,或者由于气蚀和缺乏驱动力。因此,如果不修改现有的供冷方式,并通过冷却系统循环,使用12伏电力系统的电动水泵是不可行的。

图10 驱动水泵各种冷却液温度的扭矩。 使用含有50%EG的冷却剂

图11 各种冷却液温度下水泵的压降。使用含有EG 50%的冷却剂

图12 使用公式(4)计算的各种冷却剂温度的水泵的静态效率。 使用含有50%EG的冷却剂

4 结论

有必要调查冷却液特性,以确定如何在未来的智能冷却系统中使用电动水泵。必须预测和克服气蚀,降低水泵效率的不必要现象。 本研究产生了可以为水泵设计提供有用信息的基本数据。主要结论可概括如下:

1.随着发动机转速的升高,冷却液温度升高到82℃以上,流量呈线性上升。 然而,当冷却剂温度低于601℃时,气蚀使其在高发动机转速下变浅。

2.发现冷却剂组合物会影响气蚀。由于冷却剂的蒸汽压较低,EG与水的比例较高会降低气蚀的可能性。NPSH数据比泵入口压力数据更少依赖于蒸汽压力; 因此,它为冷却系统中预测气蚀提供了更好的方法。

3.用其驱动转矩数据计算水泵所需的最大功率,表明用现有的冷却方式在12伏电力系统中使用电水泵是不可行的。

控制通过加热器芯的冷却剂流可以使该应用成为可能。通过这样做,散热器可以缩小尺寸,可以提高冷却效率,并且可以减小泵的转数,同时在水泵中仍然提供相同的流量。因此,可以补偿水泵的驱动扭矩的不足,并且降低发动机的驱动功率损失。在正在进行的研究中将尝试控制

全文共7980字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[142743],资料为PDF文档或Word文档,PDF文档可免费转换为Word