英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

高功率密度悬浮振动能量收集器

Daniel J. Apo and Shashank Priya*

摘要:本文介绍一种基于移动磁体复合物的双排斥结构的悬浮振动能量收集器。文中的计算模型描述了双排斥结构相对于单排斥和无排斥结构的优点。双排斥结构给出了最佳的动态(位移和速度)和输出响应(电压)。基于建模结果,AA电池尺寸大小的具有双排斥结构的能量收集器被成功制造。这一收集器在低频(12.9mW,在1g和16Hz)表现出高功率响应,并且在低激励时(15.33mW cm-3g-2,在0.25g和13Hz)表现出高归一化功率密度,可以用来给手机充4.7V的直流电。

关键词:电磁能量采集,振动能量采集,非线性方法,系统设计与建模,磁悬浮,高功率

引言

基于振动的能量收集装置的振动能量来源一般是重型机械、铁路、卡车、桥梁和船舶等。这些自然振动源通常在低激发,低于0.5g(其中1g = 9.8m / s 2)和低频率,低于20Hz(Singh等人2012)下振动。近年来,基于压电悬臂梁结构的振动能量收集装置变得越来越受欢迎(Aktakka,Peterson和Najafi 2011; Qi等人2012; Zhou,Apo和Priya 2013)。然而,因为结构的谐振频率随着尺寸减小而增加,所以当设计用于小规模应用时,这些装置受到了根本的挑战(Apo,Sanghadasa和Priya 2013,2014)。因此,大多数当前报道的悬臂梁结构的振动能量收集装置在高于50Hz的频率下操作(Marin,Bressers和Priya 2011)。此外,基于悬臂梁结构的能量收集装置通常在其谐振频率处没有较宽的宽带,因此限制了它们在谐振区域之外的能力(Mann和Sims 2009)。

低频低激发能量收集的一个有前途的解决方案是磁悬浮系统的发展。由于磁极之间的排斥力随着它们之间的距离的平方而变化,所以这些系统呈现非线性刚度分布。非线性刚度分布反过来会影响非线性频率响应,当与大多数压电装置观察到的线性频率响应相比时,其允许在更宽的频率范围内获得更多的功率。一些研究已经确定了来自不同形式的基于非线性磁体的能量收集器的宽带响应和高功率响应。这些研究的一小部分(Dallago,Marchesi和Venchi 2010; Mann和Sims 2009; Saha等人2008)介绍了一种获得能量的更直接的方法,即通过放置在排斥方向上的两个固定磁体之间的磁体(或磁体复合物)磁悬浮而获得能量的方法。Tornincasa等人(2012)分析了用于汽车轮胎中的能量清除结构。 Marin等人在这一领域进行了大量的工作,开发了笔式收集装置(Marin等人2012)和宽带系统(Marin等人2013)。

关于磁悬浮能量收集装置的文献没有涉及使低频下的功率高效输出并且最大化的磁体和线圈的结构设计。在这项研究中,我们提出一个悬浮振动能量(LIVE)收集器,其具有一个双排斥磁铁复合物悬浮在两个固定磁铁之间的结构。线圈的结构是针对移动磁体复合材料周围的高磁通密度的区域而设计的。有限元建模和数学建模用于分析力场,磁通量,动力学和能量收集器的输出响应。这些模型还用于识别双排斥结构相对于其他可能的结构的优点。最后,基于建模结果设计,AA电池尺寸大小的能量收集器被设计、制造出来了,并且通过测试。这种能量收集器被证明在不同频率和低的激励上表现出明显的高功率密度。这种能量收集器还可以通过外部电路给手机充电。

设计,制造和测试

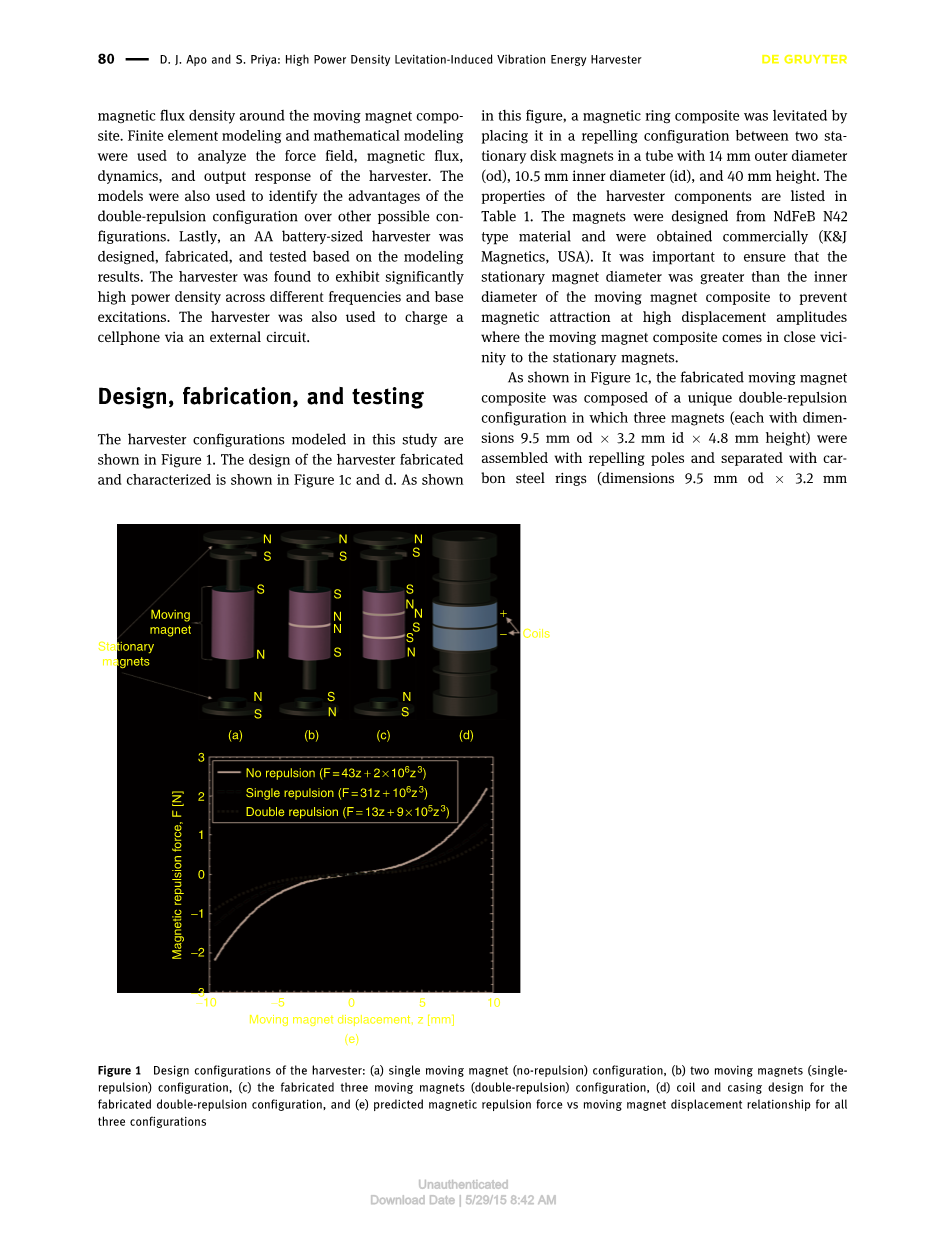

在本研究中建模的能量收集器的结构如图1所示。能量收集装置的组成和外部特征如图1中的(c)和(d)所示。如该图所示,在具有14mm外径(od),10.5mm内径(id)和40mm高度的管中,将磁性环复合物放置在两个固定盘磁体之间,由于两个固定磁盘对磁性环复合物的排斥力,使得磁性环复合物悬浮在两个固定盘磁体之间。能量收集装置各部分组件的性能列于表1。磁体由NdFeB N42型材料设计而成并且在商业上获得认可(K&J Magnetics,USA)。在设计中重要的是确保静止磁体直径大于移动磁体复合材料的内直径,以防止移动磁体复合材料在靠近静止磁体附近(即高位移振幅处)时产生的磁引力。

如图1(c)所示,活动磁体有着独特的双排斥结构,其中三个磁体(每个具有9.5mm的外径和3.2mm的内径,高度为4.8mm)的排斥极组装在一起,并且用碳钢环(9.5mm od 3.2mm id 0.5mm高度)分离。双反排斥设计是为了产生两个高磁通密度(B场)区域。这一设计包括两个线圈段,每个具有14mm的外直径、11mm的内直径和4.8mm的高度,在相反方向围绕管缠绕,并与移动磁体复合体周围的高磁通密度区域对准。线圈与悬浮着的磁体之一有着相同的高度,且线圈以相反的方向缠绕,磁体和线圈的这种结构设计确保了在操作期间线圈的有效使用和恒定零电压区域(线圈区域外的磁体或消除效应)的不存在。此外,线圈之间的间隔等于移动磁体复合材料中的一个碳钢环的高度。引导运动磁体复合物的中心极对于减小摩擦是必不可少的。通过确保移动磁体复合物总是同轴地位于装置内,从而使其轴线与线圈及固定磁体的轴线纵向对准,这样便可以减小工作时的摩擦力。

图1 能量收集器的结构设计

图1为能量收集器的结构设计:

(a)无排斥结构(只有一个单移动的磁体)

(b)单排斥结构(有两个移动磁体)

(c)双排斥结构(有三个移动磁体)

(d)用于组成双排斥结构的线圈和套管设计

(e)所示三种结构的预测磁性排斥力和移动磁体位移的关系曲线

表1 LIVE收集器组件的属性

所设计的结构使用Loctite环氧树脂(Henkel Corp.,USA)组装移动磁体复合材料,并将其夹在一起两天,以使环氧树脂适当地固化。铜线圈缠绕成两段,每段沿不同于另一段的方向缠绕,每段具有2800匝线圈。总线圈电阻值测量为2,800Omega;,即平均每匝的电阻值为0.5Omega;。线圈线的电阻为14.43Omega;/ m,直径为44mu;m。组装移动磁体复合体时,使用环氧树脂将固定磁体接合到管盖。如图2所示为用标准能量收集装置测试LIVE收集器。SigLab盒连接到计算机并且可用作加速度计(连接到振动器),激光振动计(指向移动磁体复合物)和电阻盒(以提供负载电阻)的输入。 SigLab还可提供来自收集器的电压响应记录。

图2 具有双排斥结构的LIVE收集器

图2为具有双排斥结构的LIVE收集器:

(a)在AA电池旁边从左到右依次为收集器套管、LIVE收集器、移动磁体复合物

(b)振动测试设置

建模

使用有限元模型(ANSYS v14)获得力场(固体236元素)和磁通量(固体96元素),同时使用数学模型来模拟收集器的动力变化及其电压响应。利用施加有外部激励的非线性弹簧-质量-阻尼器机械系统,对在三种不同结构中的磁体复合物的动力学进行数学建模。外部施加的激励如公式[1]:

其中m是移动磁体复合物的质量,Cm是机械阻尼常数,Ce(t)是瞬时电气阻尼,k是弹簧的线性刚度常数,k3是弹簧的非线性刚度常数,(t)是结构(t)的底部和振动质量(t)之间的相对加速度,g是重力常数,ż和z分别是移动磁体复合材料的速度和位移。振动质量块的加速度(t)即移动磁体相对于结构底部的加速度,即z(t)=x(t)-y(t)。因此,z的值仅限定了移动磁体的振动。重力通常包括在振动非线性系统(不同于线性系统)的分析中,以考虑非线性刚度常数(Zavodney和Nayfeh 1989)。非线性数学弹力是指移动磁体复合材料和静止磁体之间的排斥力,并且它与瞬时磁性斥力(F)和移动磁体位移有关:

这种关系如图1(e)所示,双排斥结构是所有三种结构中最不稳固的,并且系统的刚度(k的值)随着移动磁体复合物中的磁体的数量增加而减小(随着总体移动磁体高度保持不变)。用公式[2]所描述的三阶非线性多项式曲线拟合计算数据来估计刚度项。此外,从刚度关系可以得知,移动磁体复合物的这种结构明显有利于整个系统的刚度。这可以从两个排斥的圆柱形磁体之间的静态磁力关系看出,这一静态磁力计算公式如公式[3]所示:

其中F(d)是磁体之间的静态排斥力,mu;0是磁体之间的介质的磁导率,M是磁体的磁化强度,A是两个磁体共同的表面积,r是具有较小直径的磁体的半径,h是所涉及的两个磁体(或磁体复合材料)的平均高度,d是磁体之间的距离。在双排斥结构中,移动磁体复合物对静止磁体的排斥力最小,因为由公式[3]可知,磁体之间的静态排斥力F(d)随着磁体的磁化强度M的变化而变化(而磁化强度M随着尺寸大小而变化)。例如,在双排斥结构中,顶部固定磁体的磁化主要由移动磁体复合体中的顶部磁体引起。

为了求解动态系统,将阻尼项Cm和Ce添加到模型中。机械阻尼常数定义为:

其中是机械阻尼比。阻尼比可以通过在移动磁体复合物从其最初静止位置移位之后测量位移衰减的幅度来确定。此方法假定线性衰减,由此得阻尼比的计算公式,如式[5]所示:

其中A0是第一运动幅度,n是衰减周期。阻尼比计算为0.047。电阻尼由式[6]估算,如下所示:

其中B(t)是瞬时磁通密度,l是线圈的长度,Re是总线圈电阻,Rl是最佳线圈电阻。B场值适用于穿过线圈的瞬时B场区域。模型中线圈长度值和电阻值的选取基于图1(d)中的值为0.54的线圈因子。线圈因子是线圈实际上占据线圈室的体积分数。所获得的总负载电阻为2900Omega;,施加的最佳线圈电阻为4000Omega;。

这一数学模型也可以利用离散线圈体积,通过以下等式的循环形式来计算出收集器的输出响应,如式[7]、[8]所示:

其中n是应用的离散点的数量。

结果

建模结果

在0.25g加速度下,不同频率处的位移幅度如图3所示。如图所示,在静止位置(平均位移)时,移动磁体复合物的受重力和刚度的影响是明显的。随着移动磁体复合物从无排斥变结构为双排斥结构,静止位置向下增加。然而,当与所有结构上的向上方向相比时,共振处的最大位移幅度在向下方向上较小。并且,由于如式[3]中所述的运动磁体复合物和固定磁体之间的瞬时排斥力的差异(由于运动磁体复合物的静止位置),这种现象在双排斥结构中更加明显。总的来说,双排斥结构在共振时有最高的位移振幅。

图3 三种运动磁体复合材料在0.25g激励下的位移

如图3所示为三种运动磁体复合物在0.25g的激励下的位移。 m.u.d =最大向上位移,m.d.d =最大向下位移。

(a)移动磁体复合物内部为无排斥结构

(b)移动磁体复合物内部为单排斥结构

(c)移动磁体复合物内部为双排斥结构

图4

(a)在0.25g激励下三种移动磁体结构的频率速度曲线

(b)在0.25g激励下三种移动磁体结构的频率RMS电压响应

(c)在移动磁体复合物周围的平均径向磁通密度

采样横截面积在14 mm内径和11 mm内径之间。

如图4(a)中它们的速度分布(在0.25g的激励下)所示,从无排斥结构到双排斥结构,收集器的共振频率逐渐降低。在无排斥和单排斥构型之间,该降低更加明显。围绕移动磁体复合物的径向磁通量(B场)的平均值如图4(c)所示。采样的横截面积在14mm内径和11mm内径之间以专门针对磁通的“脱落”区域,并且在24mm高度上分析径向B场。线圈的位置受到以下事实的限制:移动的磁体复合物能够径向间隔垂直振动而没有管的显著摩擦。从图中可以看出,无排斥结构具有最弱的B场分布。单一排斥结构具有一个强B场区域,但是其线圈隔室的最有效(或优化)高度不能像在双排斥情况下那样容易确定。这是因为在双重抛射情况下,每个线圈段的高度必须等于移动磁体复合物中的一个磁体的高度,由此避免电压抵消效应。在双排斥结构中,让彼此靠近放置的两个线圈段(并且在相反方向上缠绕)对准这一结构中的两个强B场区域,从而使线圈/磁体能更高效地工作。小型LIVE收集器需要小的磁体厚度,所以在制造工艺上会有些困难,因此应对移动磁体复合材料中的磁体数量施加限制。可以增加移动磁体复合体(用于大型能量收集器)中的磁体的数量,但是这种增加将导致磁通密度的降低,并使强磁场区域(由于排斥)远离线圈,朝复合材料移动的方向移动,因此会严重降低装置收集到的电能。

如在磁通量分布中所见,磁通量值的总和(当移动磁体处于其静止位置时)仅在单排斥情况下产生净值。结果,电阻尼项(如等式[6]中所概述)对单排斥结构造成的影响比对无排斥和双排斥结构的影响更大。具有偶数个磁体的运动磁体复合物将受到比具有奇数个磁体的复合物受到的电阻尼影响更大。然而,电阻尼效应随着移动磁体复合物中的磁体数量的增加而减小(对于偶数复合材料)。图4(a)所示为电阻尼对速度的负面影响。单排斥结构的共振频率明显降低,但速度也受会到电阻尼的不利影响而较低。而速度在双排斥结构中是最高的,所以在磁体周围有着相同匝数的线圈的情况下,双排斥结构会有更高的电压响应。

速度在电压(V)和功率(P)响应时至关重要,如等式[7]和[8]所示。电压随速度增加,而功率响应随速度的平方变化。用于获得电压和功率响应的B场值适用于穿过线圈的瞬时B场区域。当与速度分布相比时,根均方(RMS)电压的预测值显示类似的趋势,因此验证了电阻尼项的影响以及速度和B场之间的线性关系。

表2 优化LIVE收集器性能的重要因素

从建模结果可得到影响LIVE收集器最佳性能(对于给定管尺寸)的一些重要因素,如表2所示。低频,增加的位移和速度都可以通过增加运动磁体复合材料中的排斥磁体对(以进行双重抑制)来获得。此外,减小移动磁体尺寸与固定磁

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[25860],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。