英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

垂直动力学(悬架)

钢制弹簧

- 行驶平顺性

行驶平顺性随着汽车的装载条件而改变。行驶平顺性通过固有频率表示并被测量,其值随着比例C/F而变化,其中C为固定常数-弹簧刚度和可变负载F。

- 弹簧总行程(图1.3-28).

弹簧总行程包括静止状态和动态压缩行程。

钢制弹簧不能被认定为较软,因此其弹簧总行程会极大。如果这样,那么在车轮外壳内的必要空间将会不合适。然而,行驶平顺性却与弹簧柔软度直接成正比。

- 高度控制

由于静态质量压缩,采用钢制弹簧悬挂的车辆会由于装载状态的不同具有不同的车身高度位置。

- 空间要求

由于现代设计方法中,使用了螺旋弹簧,使得空间要求减少。通过使用螺旋压簧,由于使用很小的线圈直径,总高度可以减小。

空气弹簧

- 行驶平顺性

行驶平顺性基本保持不变,与负载无关。当有效表面积一定时,其固有频率与p/pv 成正比。

- 弹簧总行程

弹簧总行程结果为:

弹簧静态行程的值为零。因为车辆高度一定时,空气压力随着负载变化而变化。 因此,气动悬架可以比钢制贪簧悬架更软。

- 高度控制

由于静态压缩的损失,装有空气悬架的车辆具有恒定的高度位置。

- 空间要求

U型波纹管空气弹簧总是需要额外的部件(盖和滚动活塞)。 在这种情况下,滚动活塞的长度与气动弹簧行程的一半成正比。 气动弹簧的活动尺寸对应于其部件的高度。

1.3.3减振器

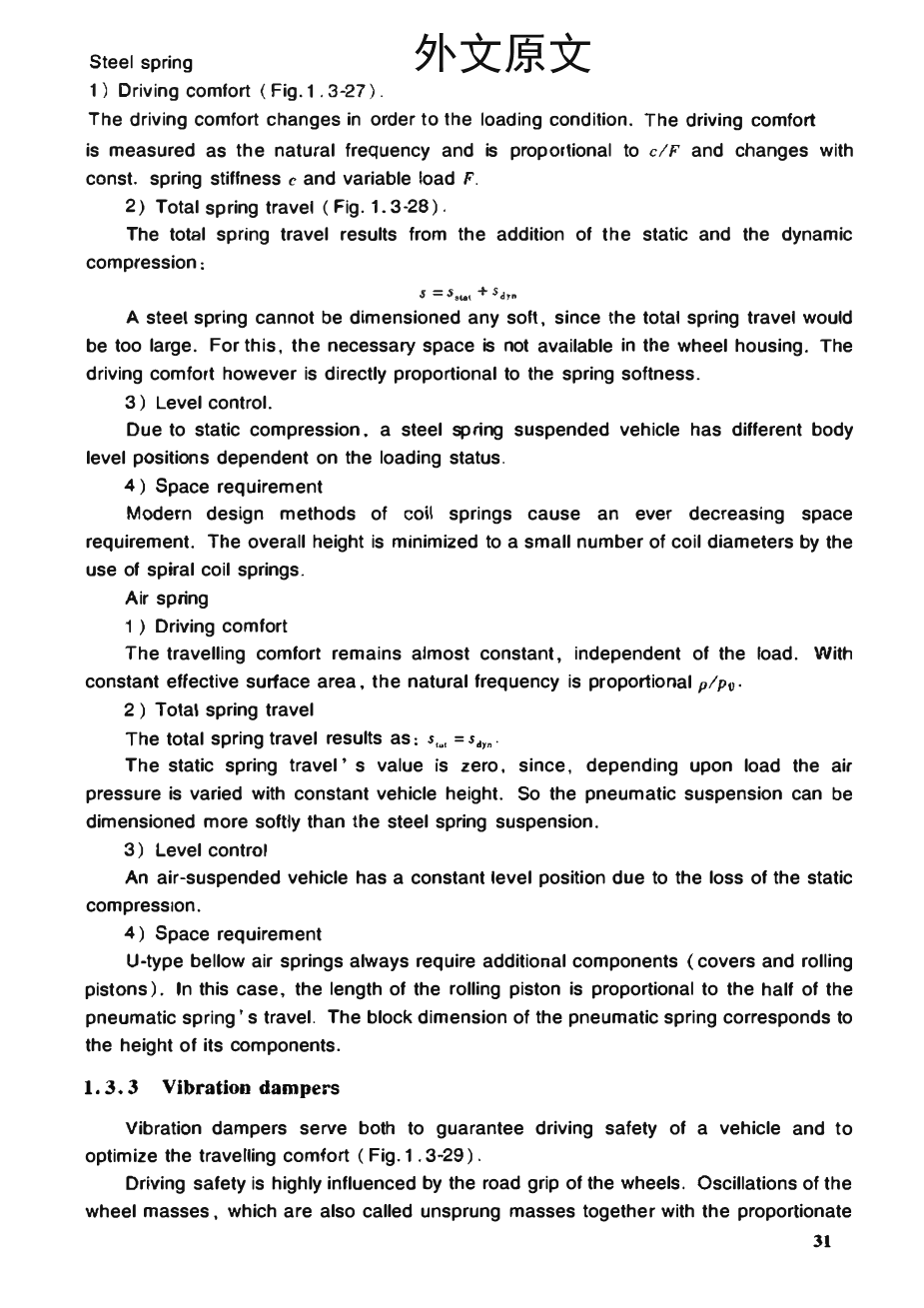

减振器既能保证车辆的行驶安全,又能优化行驶舒适性(图1bull;3-29).

驾驶安全性受到车轮的路面抓地力的极大影响。 车轮质量的振动(与车轮悬挂部件的成比例的质量统称为非簧载质量)必须通过阻尼最小化,因为它们仅由轮胎弹簧支撑而不是由车身悬架支撑(cR》cA)。

行驶平顺性有两方面来决定,一方面车身振动的振幅应较小,另一方面由阻尼力引起的车身加速度尽可能小。这意味着这是一种一种非常小的阻尼。[ 1 bull; 3-25]

因此,在选择减振器时,为了安全性而选择刚度较大的减振器,为了舒适性而选择刚度较小的减振器,必须在选择时尽量总和选择。

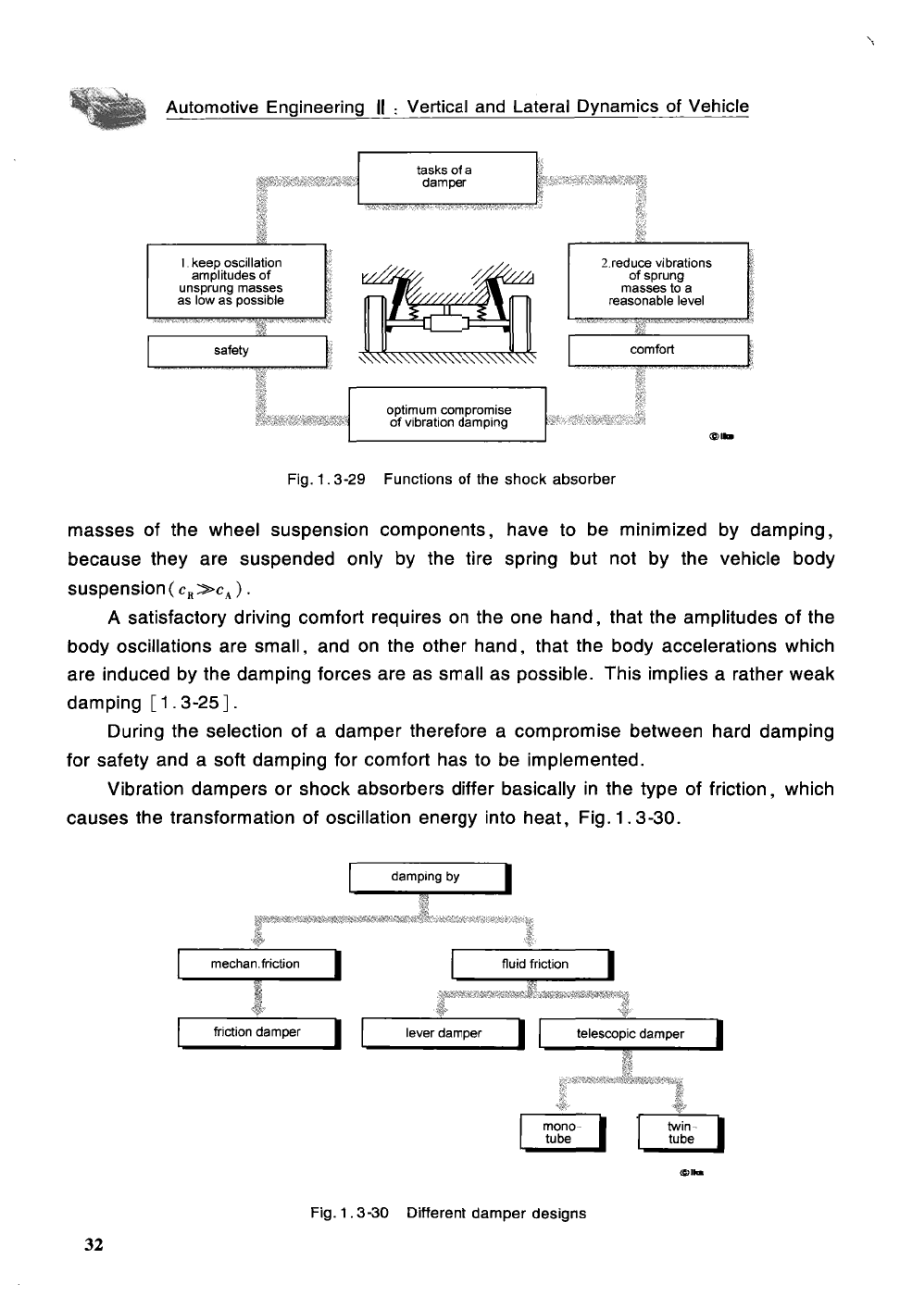

阻尼减振器或冲击减振器基本上在摩擦的类型上不同,这导致振动能量变换成热量。图. 1,3-30.

虽然20年代和30年代中的车辆的减振器主要以机械摩擦作用,但是液体减振器在开发过程中逐渐普遍被接受,因为阻尼力和弹簧刚度之间的指数关系使得吸收特性可以更好地适应于振动车辆系统。 它可以以相对小的代价实现反弹和压缩的不对称结构。并且主要地,这些减振器显示出更好的响应特性(在非常低的压缩速度下的阻尼力应用)。

基于液体摩擦作用设计的第一种减振器是杠杆减振器。在这些减振器中,油通过阀由通过杠杆移动的活塞压缩,该杠杆通常用作横向臂。 这种类型的减振器现在很少使用。 今天,几乎只有专用的伸缩式减振器。

如果忽略诸如杠杆,轴承和操作凸轮之类的易损件之外,这些减振器表明与杠杆式阻尼器相比,其表现出在吸收过程中,具有更精确的调整可能性的优点,因为弹簧行程和柱塞升程大多对应。 由于大的柱塞升程,液体再循环更大。 因此,直接作用的减振器可以以低得多的压力(与杠杆减振器相比)操作,这有利于减振器阀的设计并且对其寿命具有有利的影响。

伸缩减振器可以分为单管和双管减振器。图1.3-31显示了两个减振器系统的结构和原理:

在这种类型的减振器中,有一个活塞在填充有液体的气缸中移动,同时克服流动阻力,因为其具有节流元件。

被吸收的机械运动被转换成热并通过减振器的外管传递到外界环境中。如果减振器表面不够大以至于散热不足,则表面必须增大。 否则,减振器会过热,这可能会损坏橡胶部件。

在常规的双管式吸收器中,由浸入式活塞杆控制运动的液体体积通过底部阀被压入,从而用作补偿体积的套管中,并且当活塞杆再次离开时被重新吸入。在静止状态下,液体压力等于环境压力[1.3-26]。

为了抑制阀处的气蚀发生,相当大的吸收功可以被液体流动所吸收,这些液体没有被吸入工作室的扩大部分。

在双管式减振器的压缩冲程,大部分吸收功通过由于活塞杆的作用而被压入底部阀进入套管的液体流动来吸收。另一个液体流向工作室的上部,没有任何阻力[1.3-27]。

另一方面,在普通双管减振器的膨胀冲程,吸收功由通过活塞阀从工作室的上部通向工作室的下部的液体流动吸收。因此,由返回活塞杆从补偿容积回流的液体流动不受任何阻力[1.3-28]。

在单管式减振器中,通过压缩包括在减振器中的气体体积来补偿由活塞杆移位的液体体积。该气体在液体的表面之上,并且通过冲击板与液压油分离,另一种情况,如果气体被置于吸收器的下部,则通过分流活塞与液压油分离[1.3- 29]。

由气体压力施加在减振器活塞表面上的气体压力必须大于最大阻尼力,否则气体体积将随着活塞的突然运动而被压缩,而在减振器工作空间的面向气体体积的部分中,压力将下降到0Pa。 随着活塞杆运动方向的突然反转,这将导致减振器的短暂故障和靠近活塞阀的区域中的气蚀[1.3-30]。 气体压力通常为3-4MPa。 作用在活塞杆的横截面上的气体压力会作用在活塞杆一种驱动反力,这一点其车身悬架的设计过程中必须考虑。

双管式减振器的优点是其成本和寿命,同时容易产生气蚀,散热效果不好,其相对大的直径以及它通常仅可以垂直地或些许倾斜安装的事实,这些都是它的缺点。

与双管相比,单管式减振器的主要缺点吸收器是这样的事实,即由于生产中所需的精度要求,使其更昂贵,并且由于活塞杆边界密封的需要,其寿命可能更短。

1.3.3.1设计举例

可伸缩减振器的结构设计在不同制造商之间也是不同的,当然其应用领域也不同。

图1.3-32显示了根据De Carbon在40年代开发的原理设计的伸缩式减振器。分离活塞将气体体积分离,以防止油产生气泡。

该分隔活塞能够实现任意位置安装,但是其并不影响减振器的效能。 油和气混合产生气泡也可以通过其他措施来防止。例如,冲击盘可以通过使从活塞阀逸出的高速油液体流偏离和减速并冲击气缸壁从而减少了油和气体的混合产生气泡。

双管式减振器的截面图如图1.3-33所示。活塞运动的工作容积完全充满油,并且工作缸和容器管之间的存储容积被油填充至2/3的量。该管剩余空间被用来作为活塞杆移位的油的平衡容积。吸收阀 - 基础阀和活塞阀由弹簧垫圈和带节流孔的阀体组成。 阀通过刚度较低的螺旋弹簧保持在抵靠阀座的适当位置,并且还可以同时执行止回阀的功能。

气压双管式减振器专为悬挂立柱应用而开发。利用弹簧悬架和减振器立柱轮悬架,减振器的活塞杆不仅可以用于传递减振器的作用力,而且同时其也用于车轮控制。为了保持由横向力引起的活塞杆的偏转在极限内,与仅通过膨胀和压缩(〜12mm)压缩的减振器或弹性元件相比,更大的活塞杆直径是必要的(〜25mm)(图1.3-34 ),

因此,在压缩和伸张活塞杆期间,从工作空间流到平衡容积和另一处的油量也较大。基于这个事实,在活塞中的止回阀处和在吸收器的底部处发生气蚀的危险可能性也变得更大。这将导致减振器的短暂击穿。如果油储存器暴露于相对较小的气体压力(通常为600-800kPa),则可以获得这些减振器的使用效果将会得到可观的改进。

由此,人们得到了这种减振器的精确优点,而不必接受单管式减振器的缺点,减振器的响应由于活塞杆密封件的预紧摩擦而受到损害,活塞杆密封件的尺寸必须具有高表面压力由于较高的内部压力。

1.3.3.2操作行为和阻尼特性

正如前面提到的,目前使用的减振器都无一例外是基于液压原理制成的。阻尼力FD是压缩速度的函数,因此存在以下关系:

其中:n—吸收指数;

A —吸收系数.

符号可以表示减振力的方向。减振器特性描述了减振器作用力和压缩速度之间的函数关系。为了确定减振器的吸收特性,可以在具有推动曲柄机构的测试机器上以恒定行程和变化的测试速度测量减振器作用力。在不同情况下,这将导致不同的最大活塞运动速度。图 1.3-35。

为了制定减振器作用特性的表格,活塞速度最大时,最大的牵引力和推力将被记录。

序列图是根据减振器特性制成的。图1.3-36显示了可能的设计案例。

衰减过程特性“3”具有最大表面的序列图,因此该尺寸也表示了最高的平均吸收量。 将“3”与设计“1”和“2”比较,其在零点处的斜率较大,这表明在具有较小的活塞速度时,会产生相对大的阻尼力。这对在较小不均匀度时悬架的吸收能力具有不利的影响,然而这带来了关于吸收振动与滚动的某些益处。

渐进吸收特性“1”具有的优点是,在零点附近的力较小。因此,即使对于刚度较大的轮胎也有利于平滑的滚动舒适性。活塞力随着逐渐增高的活塞速度明显上升,较高的活塞速度同时也导致车轮和车身吸收量的增加,这也对在不良路面上与地面的接触有正面影响。

平均吸收量小于递减量“3”的情况,如序列图所示。

伸张和压缩阶段之间的关系根据制造商和车辆的目标应用而不同。图1.3-37显示了减振器的布局对车轮负载波动的影响。

1阶段的伸张和压缩阶段之间的关系可以使轴的振动迅速消失。车轮负载波动达到了该调谐函数的最小值,这意味着车轮的更好的路面抓地力。然而这种布置对于悬架的舒适性不利[1.3-33]。

通常基于试验研究伸张和压缩阶段之间的关系以及减振器常数“k”的绝对值大小。由此,针对车辆的可能的负载状态的频谱和所有可能的路面确定最佳的减振器设计。具有不连续可变减振器特性的双活塞减振器如图 1.3-38所示。

为了尽可能减少驾驶安全性和行驶平顺性之间的冲突,一些车辆设置有可调节的底盘减振器。

主要部件是一个活塞和一个放置在中空活塞杆上的直流电机。该发动机驱动位于活塞杆中的两个旋转阀,这两个旋转阀都配备有单独的活塞阀。由此,可以得到两个独立的特性, 图1.3-39。为了使伸张和压缩方向的调节有效,弹簧加载的单向阀分配给伸张级的每个旋转阀,而刚度较低的另一个用于压缩冲程[1.3-34]。

ADC-1系统的调整时间在30-200ms的时间范围内,且不允许对单个障碍物作出反应。 在内部具有开关阀的可调减振器能够明显缩短开关时间(20-100ms),并且在一定程度上可以对单个障碍物的反应。图1.3-40显示出了完全集成在减振器中的调节系统。活塞阀的控制由电磁铁(电磁阀)进行实现。

具有固定减振特性的可连续调节减振器,例如通过比例阀来实现,目前仍然处于开发阶段。

1.3.4 座椅

弹簧垫座椅原本只有一个功能,即内饰。随着人坐在其上,座椅形成一个振动系统,其固有频率在2.5-5Hz的范围内,这取决于座椅的弹簧刚度,图1.3-41

座椅和身体加速度之间增加的共振的位置会明显地降低悬架舒适性,特别是在身体固有频率较高的情况下,如在建筑机械,农用拖拉机和部分卡车的情况下,因为车身和座椅共振频率在这种情况下彼此接近。这里可以通过应用支撑座椅来进行弥补。图1.3-42。

1.3.5人体振动的评价

振动舒适性的定量评价需要振荡暴露时间(和参考道路)的标准水平。对于这一点,一系列的调查指向VDI 2057和ISO 2631。在这些指南中,存感应强度和暴露时间存在差别。

1.3.5.1人的感应强度

人体表示为一个振荡系统,其可以通过根据图1 1.3-43的坐在车辆中的人的备用系统来近似模拟。

人本身是正弦的振荡系统,仅通过它们的强度来评估振荡的影响是不可能的,但是它们倾向于感知相同强度但是不同的变化的振荡频率。因此,在物理测量值和主观感知之间存在与频率相关的评估,其对于身体的各个部分和不同的作用方向是不同的。

如果首先仅考虑由座椅对身体的激励,并且如果在背部和靠背之间的枕垫中发生的平均摩擦R被添加到速度相关的吸收的一项里,由于不同测试人员的测试,则对于该简单的阻尼减振器给出以下结果:

和还有适当的放大功能,见图1.3-44。

2.3.1稳态圆周行驶

车辆的稳态圆周路线行驶的特征在于,除了行驶速度之外,侧偏速度和侧偏角也是恒定的。例如

公式2.3-3,即发生回转效应的地点,在这种情况下,可以在前轮胎接触点和后轮胎接触点附近列出扭矩平衡方程。

与公式2.3.5与2.3.6联立,可以得出

因为在稳态圆周道路行驶时,根据公式2.3.4:

在求解等式 2.3-11和2.3-12的beta;之后,得出以下方程:

关于车辆在沿着曲线行驶时的性能的客观性陈述可以从该等式中得到。

在沿着曲线行驶期间所需的转向角由两部分组成,其中一部分仅取决于几何数据(阿克曼角)和另一部分受到横向加速度的影响。 在除了低速之外的更高速度下驾驶所需的转向角度,必须在更高速度处增加转向角度,这可以增加或减小转向角度。

对于例外情况,转向角不改变。的函数一直存在

这种规律性对于在由驾驶员和车辆组成的控制回路中,驾驶员的动作和车辆操纵之间的相互作用是特别重要的

全文共5738字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[144877],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。