英语原文共 17 页,剩余内容已隐藏,支付完成后下载完整资料

第三章 PTTR混合动力车辆的系统冷却回路

3.1冷却回路设计

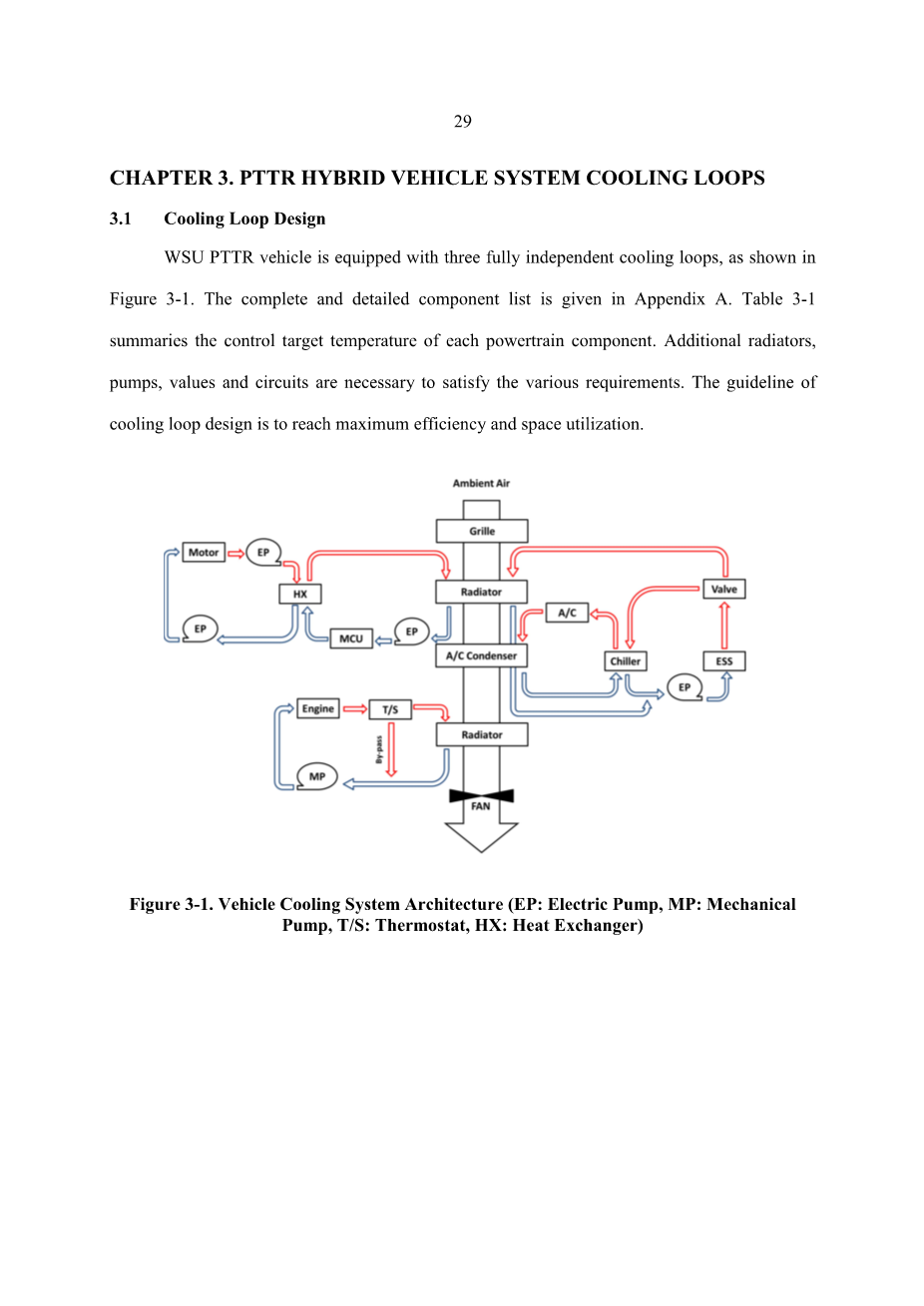

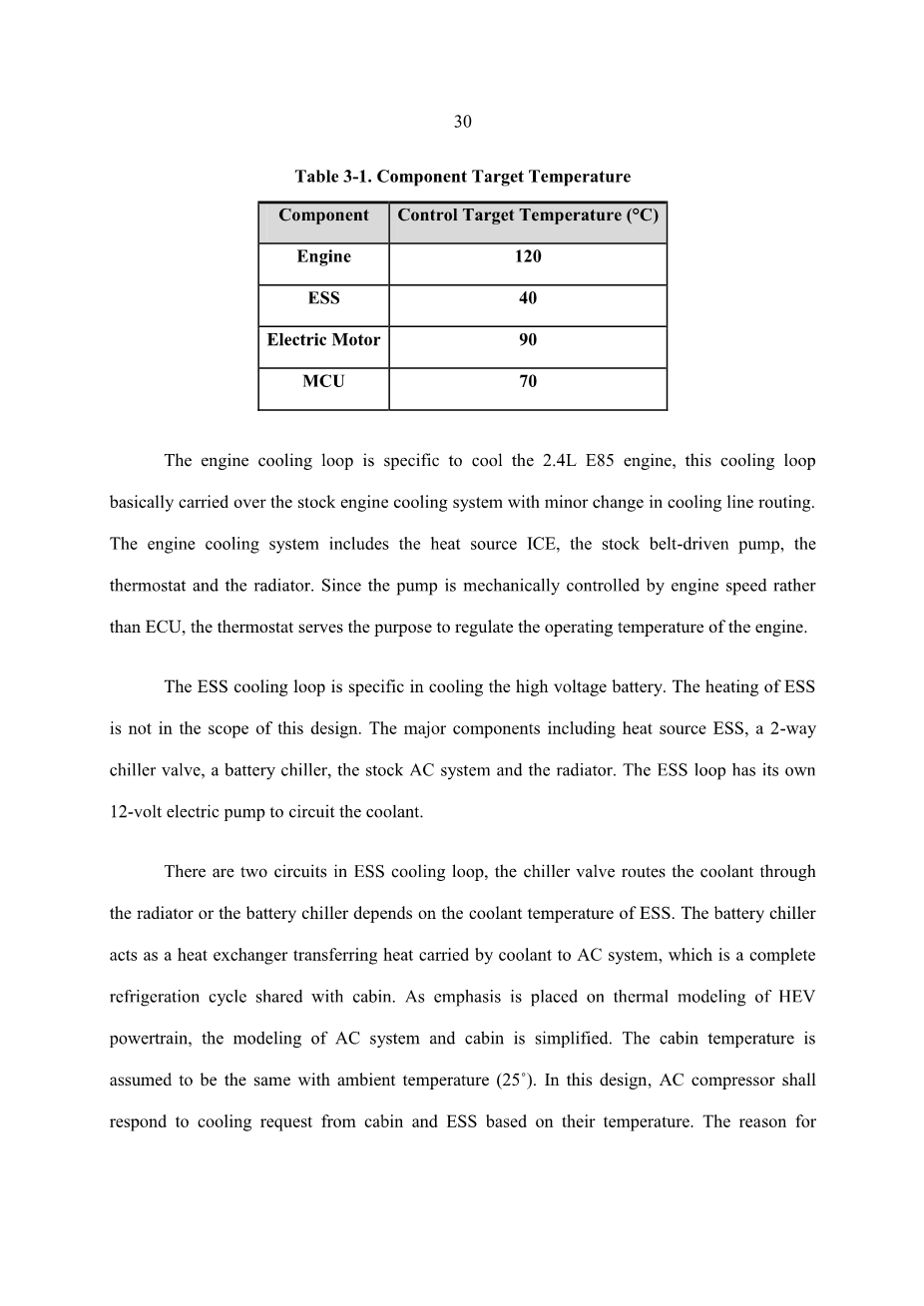

WSU PTTR车辆配备有三个完全独立的冷却回路,如图3-1.完整和详细的组件列表在附录A表给出。表3-1总结各动力系部件的控制目标温度。额外的散热器,泵,阀门和电路需要满足各种要求。冷却回路设计的指导思想是达到最高效率和空间利用率。

此发动机冷却回路专用于冷却2.4L E85发动机,这种冷却回路基本上将坐式发动机冷却系统转成在冷却路线上有微小变化的系统。发动机冷却系统包括热源1CE,皮带驱动泵,恒温器和散热器。由于泵被机械地由发动机速度,而不是ECU控制,因此该恒温器用来调节发动机的工作温度。

ESS的冷却回路是专用于冷却高压电池的。ESS的加热是不在这个设计的范围之内的。主要部件,包括热源ESS,两种方式的冷却器阀,电池冷却器,标准交流点系统和散热器。 ESS的回路具有其自己的12伏电动泵电路的冷却剂。

ESS冷却回路有两个电路,制冷阀送出的冷却剂通过散热器或者是电池冷却器取决于ESS的冷却剂温度。电池冷却器作为热交换器传递冷却液带着的热量去往交流电系统,这是一个与座舱共享的完整的制冷循环。作为重点放在混合动力汽车动力总成的热模型,交流电系统和座舱的模型是简化的。座舱温度被假定为与环境温度(25℃)是相同的。在该设计中,交流电压缩机应基于座舱和ESS的温度对它们请求作出响应。集成交流电系统和ESS冷却回路的原因是ESS操作温度接近舱内温度。还由于电池的性能强烈依赖于温度,当普通散热器的冷却不能满足需求时,交流系统可以作为一种有效的冷却装置,以保护ESS不会热失控。

电动机/ MCU冷却回路是专门为防止使用过程中重要的电力电子器件过热的回路。此回路具有电动机和MCU双热源,以及将它们连接起来的液体-液体热交换器。余热最终在散热器中消散。干油底壳注油/冷却系统是出于对电动机的安全考虑而采用的,但MCU需要水冷却。为了避免制造另一分离的冷却回路,采用液体-液体热交换器主要有两个原因。首先,电动机和MCU的工作温度相似,从而使有关联的热管理成为可能。第二,合并后的散热设计可以降低成本,同时节省空间。

3.2冷却部件尺寸

本节将主要讨论附加于ESS和电动机/ MCU冷却回路的冷却组件的尺寸。发动机冷却回路保有库存组件。

散热性能和干燥包装是冷却部件尺寸的2个主要制约因素。首先,所述冷却组件必须能够除去由热源元件产生的热量,然后尺寸还受到车辆的可用封装空间的限制。冷却部件尺寸应正好满足这两个限制。

热交换器和泵的尺寸是在确定冷却性能发挥最重要的部分。一种热敏评估方法被采用来估计热交换器和泵的尺寸。从热管理的观点来看,最佳方案是产生的热量在元件的峰值功率也可以容易地被消除。然而,这将导致尺寸过大的风险。为了实现容量和大小之间的合理折衷关系,热评估是基于热源组件的持续性能的。一般地,热评价方法可以分为4个步骤:

确定热生成率

计算散热器的性能

设计电池冷却板

系统压降

3.2.1确定热产生率

EcoCAR2模式具有指定的4种驱动工况,它融合了4个标准认证测试工况包括UDDS的“505”部分,HWFET,US06城市和US06公路。底线是为了保证所提出的散热器组件,在额定工作条件下,有足够的能力来去除在特定模式要求的驱动工况下由热源部件产生的热量。

将ESS,电机和MCU的发热率在4种驱动条件下,在环境温度25℃的发热率,进行比较,来找到冷却系统的最大热负荷。图3-2表示US06城市驾驶循环工况RWD动力总成部件的发热性能。平均热产生率归纳在表3-2。

每个动力系部件最大发热量是冷却部件的大小的准则。如上述所示,驱动工况的发热率是用车辆仿真来估计的,其中US06公路驱动循环工况是最严重的情况估计。上面的最大发热率是用来设计热交换器尺寸的。

3.2.2 计算散热器性能

采用双分区散热器是由于格栅后面的空间十分有限。采用离架散热器,比自行设计更加优选。幸运的是,有一个选择可能会满足整体的需要-雪佛兰Volt的散热器。

对雪佛兰Volt散热器进行分析,以确定是否传热速率能够满足上述计算的发热率对应的散热速度和温度。散热器模型被创建为一个“计算器”来执行该分析,它接受空气的速度,冷却剂流速和冷却剂温度作为输入数据,并计算热容量。执行计算的工程方程将在4.2.1的散热器部分得到解决,所提出的散热器模型在图4-7给出。该工况下的条件和计算结果如表3-3所示。请注意,对于电动机/ MCU冷却回路,标称冷却剂流速是MCU电路的水冷却剂流率。在理论上它应当能够同时控制电机和MCU发热,所以电机/ MCU循环的总热应为2905W。

散热器的计算的热容量比ESS,电机/ MCU循环最大发热量大时。雪佛兰Volt散热器两个分区都能够在最恶劣的驾驶条件下去散热。它能成为整体设计的理想选择,因为它同时满足包装和容量的要求。

3.2.3设计ESS冷却板

整体设计需要一个定制的冷却板来冷却电池组。冷却板因便于包装将被放置在电池下。通过冷却液在ESS中的循环,来保持ESS内较低的温度梯度。装有蛇形铜冷却剂管中流动1比1比例混合的水和乙二醇液体的铝冷却板,被用于冷却电池。

电池冷却板设计计算是为了预测冷却板的性能。假设被用于冷却板设计的输入参数,例如板的尺寸,冷却剂的流速,铜管内径和厚度,冷却剂进入时的温度,冷却剂流出的最大允许温度,板上的铜管排数,等等。图3-3显示了所需的计算构建的计算器界面。

基于冷却液是否是层流或湍流,因次温度梯度,努塞尔数计算找到对流热传递系数。

也取决于流体条件,摩擦系数可以被计算为:

等效热串联电路被认为是一种一维热流,这个热流是从冷却板顶表面到通过介电层,铝板和铜管的冷却剂流的一种热流。

计算电池表面温度使用:

对于4回弯设计,通过计算压降来找到所需的最小进入压力。损失系数kL在180°回弯局部损失条件下是0.2,压降是主要的压力损失和次要压力损失的总和:

在启动情况下,当电池在45℃环境温度下,电池组冷却至30℃所需的时间通过使用热力学第一定律计算。

在设计计算和CFD分析之后,一个874*612*19.05毫米的用串珠状冷却液管的铝冷却板,假设其内径10.21毫米,外径12.7毫米,如图3-4所示。

3.2.3 冷却系统压降

可控电动泵是因提出的散热设计而选择。正确地预测泵的性能必须首先近似估计通过冷却系统的总压降。系统曲线应是针对泵的特性在指令速度上建立的曲线,并且交叉点是泵的实际占空比。系统阻力概念适用于计算在制冷回路中不同部件的压降。首先各组件的压力损失由制造厂评级或手工计算确定,然后系统阻力可以被确定为单独的压力损失的总和。泵的性能将在后面第4章的流体输送组件部分中加以解决。

3.2.3.1 冷却回路

ESS的循环包含2个线路,如图3-5,总的压力损失,取决某条线路冷却剂流过阻力的总和。

计算在散热器路线的压降:

计算在旁路路线的压降:

总压力下降通过ESS的冷却系统的不同部件如图3-6所示。其中,散热器的压降使用光滑扁平管的摩擦系数计算,位于图4-6。目前ESS冷却器的压降是近似值,需要在将来进行内部几何形状的分析或实验以获得更准确的数据。冷却板的压力损失,使用图3-3冷却板设计计算器。

冷却器阀被认为是与90℃肘弯曲的管,其损失系数kL为0.3。

管的压力损失使用公式4.12计算。标准的塑料管规格在表4-4给出。管中是层流和湍流的摩擦系数可以用等式(3.3)和(3.4)来计算。

在不同的冷却剂流率的ESS冷却系统的总压降呈现在图3-6。

3.2.3.2 电机/MCU冷却回路

如图3-7所示,电机/ MCU还包含2个回路,但每个电路有其自己的泵循环冷却液。

电机路线的压降:

MCU路线的压降:

在电机/ MCU循环中的总压降在图3-8总结了。整个电动机、MCU的压力损失是由制造商提供。由于电机/ MCU与ESS分享同一个2分区散热器,通过散热器的压降的计算方法是与ESS相同的。油-水热交换器的压降从制造商提供的性能图上获得。

3.3冷却回路配置

最终的ESS冷却环路配置示于图3-9。该ESS冷却回路整体设计类似于雪佛兰Volt电池冷却系统,除了雪佛兰Volt电池冷却系统有另一个加热器电路,以满足电池加热的要求[18]。该整体设计曾提议保持此选项为应对极端天气情况时对极低温度下ESS的元件进行加热,这在当前情况是没有必要的。

2个散热设计之间的相似性给此整体设计提供极大的方便在于可从雪佛兰Volt提取现成组件,并吸取了它们的易包装的优势。原始马里布压缩机以其更大的容量替换雪佛兰Volt压缩机。双分区伏特散热器符合ESS和电机/ MCU冷却回路,其中的Volt水库有2个独立的容器来储存水去冷却ESS和MCU。ESS的冷却器是冷却剂对制冷剂热的交换器,使交流电系统可以用来降低ESS冷却剂的温度来增强的冷却效果。由于其有限的应用,ESS冷却器可用选项相对较少,选择Volt冷却器是因为它在应用和可靠性上的相似性。另一种热力膨胀阀(TXV)是需要调节制冷剂流量的ESS冷水机组,一个被提供给车辆客舱环境控制而且此整体设计为了便于管理给ESS冷却器选择了同样的TXV。蒸发器,蓄能器和冷凝器由马里布转化。

图3-10示出了电机/ MCU冷却环路配置。它与ESS冷却回路分享Volt散热器和水仓。

出于电动机的安全考虑采用干油底壳注油/冷却系统。在操作过程中必须提供足够的清理,以确保油不会积留在气隙中,油气聚集在气隙可导致摩擦阻力的巨大增加;散热要求的多次增加是因为流体的剪切摩擦,并且如果这些要求得不到满足,就可能出现损坏电机的情况。在一个干式油底壳设计,额外的油被储存在发动机壳体外部的贮槽中,油泵从集油器汲取油,并把它发出去润滑冷却发动机,抽空泵将油从发动机中抽出并使其流回贮槽。发动机机制造商要求的冷却液被过滤到60微米或更小,以确保内部的轴承,绕组和其他内部组件的保护,所以选择一个45微米的过滤器。还添加了一个单向阀,以防止回流。

一个主要设计变更包括,由于电机的外壳设计困难,可能会影响组件集成,故将双电机设计修改为单电机。制造商建议使用市售Laminova C43-180(直径43mm,长度180mm)油-水热交换器的双电机架构。整体设计为响应设计变更,将热交换器尺寸减小为C43-90(直径43mm,长度90毫米)。

2.模拟方法

2.1电池组热模型

为了使用现有的计算硬件有效率的预测电池组件的热性能在模拟车辆行驶工况(例如,US06工况是一种高电池负载的驱动模式),解耦瞬时三维电池组热模型由稳态三维电池流子模型,一维电池网络子模型,和瞬态三维电池单元/模块的热子模型组成。仿真过程的描述如图1所示。特别地,电池组的总压降,每个冷却板的集总对流换热系数,在不同的电池包的电池组流的各个冷却通道(图2)的入口和出口速度和压力分布都可由在稳定状态下的三维电池组流子模型计算出来。使用单独的冷却板的集总对流换热系数作为输入参数,单个电池单元的瞬态集总的温度,包括在各种电池充电/放电循环穿过电池包导致的集总单元的温度变化,是用一维电池网络子模型来计算。最后的电池单元内的温度分布使用瞬态三维电池单元/模块的热子模型来预测,此模型使用瞬态电池发热率来基本表示电极电势和电极电势与在一维网子模型估计的电流密度的关系。电池/模块热子模型的流动边界条件是用三维电池组流子模型获得的冷却通道的速度和压力分布来确立的。

2.1.1电池组流子模型

稳态三维电池流子模型最初使用FLUENT开发来计算总压降,每个单独的电池单元的冷却板表面的对流系数和在电池组(图2)中的每个冷却通道在不同的流速的速度和压力分布。为了显著降低模型大小和计算内存需求,电池单元的细节将不会捕捉并且电池充电/放电行为和热行为将不会在此子模型中进行描述。流动管道和电池冷却板之间的形成冷却通道中的冷却流的雷诺数,在400-6000这个所需的流动率范围内。所以用有低雷诺数相关性的功能的剪切应力传递(SST)K-欧米茄粘性模型来计算过渡流属性,即稳定且准确的k-欧米加模型应用在不需要任何阻尼功能近壁区域。 K-欧米茄公式化切换到K-EPSILON特性,在较远区域,以避免欧米加的自由流值的依赖性。由于剪切应力考虑K-欧米茄粘性模型在壁上需要的网格精度来保证求解精度,三层具有相同高度的棱镜元件在该区域的壁面附近应用(电池冷却板表面)。棱镜层的高度被选择,使壁函数y (y =uryp/v)的值在0.4-0.8的范围内。每个单独的电池冷却板表面的集总对流热传递系数是基于冷却板表面的预测集总温度,入口流温度和即,施加在冷却板的表面上作为输入边界条件的恒定热通量来计算的。由于在正常充电/放电周期中电池组的冷却空气的温度变化是低于10℃的,集总对流换热系数在入口流温度基础上定义,是大致独立于冷却板的温

全文共6011字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[154834],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。