英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

汽车制动盘的冷却因素预测和其影响结果的热值模拟

M. PEVEC, I. POTRC, G. BOMBEKand D. VRANESEVIC

1) 产品开发—制动和悬架,Cimos d. d.,Marezganskega upora 2,科佩尔 6000、斯洛文尼亚

2) 机械工程学院,马里博尔大学,马里博尔2000,斯洛文尼亚

摘 要:在制动盘的开发过程中,有必要对适应性设计进行预测,可以肯定用预测的方式,即使用不考虑冷却因素的模型也能满足所有客户的请求,通常制动盘适用性测试的不同顺序制动测试中,将达到最高温度作为制动盘是否合适的标准。如何预测制动盘的行为,在预试期之前对开发成本和时间有很大影响。预测制动盘制动温度常见的方法是数值模拟分析法,借助于计算流体动力学,流经汽车的空气流量由制动盘的尺寸参数决定,对所有汽车速度和制动盘的温度进行传热系数计算,然后把结果导入到热值模拟顺序制动测试中进行分析,结果表明,冷却因素对温度的影响很大。要想从数值模拟和汽车测试模拟中获得准确的结果,必须要考虑传热系数的准确性、适当性,数值模拟法得到更精确的数值并为开发工程师在制动盘早期预试阶段提供合适的开发方案。

关键词:通风制动盘;传热系数;CFD和有限元法;温度负荷

1. 引言

在制动时,运动的汽车的动能和势能都转化为热能。大多数的热能被制动盘吸收,然后散失到周围的空气。实心制动盘散热缓慢。因此,目前通风盘通过增强气流通来改善汽车制动系统冷却。通风制动盘作为一个离心机,使冷空气进入内侧,冷空气通过叶片然后被排出。有人指出,通风盘式制动器的对流传热系数大约是那些实心盘式制动器的两倍(Limpert,1975年)。

由于制动效率取决于汽车重量、最大速度等,所以每种具体汽车制动盘的开发是不一样的。迄今为止,制动盘程序开发通常是复制类似的车型或只是做细微的修改和之前已有的设计重复。如果设计能在汽车测试时令人满意,这个设计将被批准。直到进行试验之前没有人确切知道设计的制动盘是否会通过汽车行驶过程测试。开发工程师正在试图在进行物理测试之前预测制动盘的行为。目前,数值分析在开发制动盘过程中已成为一个强大的工具。利用各种各样的计算机程序进行有限元计算,可提供制动盘的运行状况。

在过去的几年里,制动盘热分析已经变得非常流行,有许多关于制动盘热分析话题的论文。列车制动盘的热力学分析使用传热系数(Reibenschuh和Oder,2009年)进行了估计,他们还强调由于温度负载确定,对汽车制动盘进行了类似的分析(Gotowicki et al,2005年),其次,平均对流系数被认为是由制动器行业考虑温度和速度的平均值的实验而确定的,实验结果在90与100之间 。最新的研究是专注于使用计算流体动力学(CFD)改善冷却。直到现在,虽然,这方面的研究已经受到大部分商业和列车制动盘的限制(Galindo-Lopez和Tirovic,2008年),尽管大多数的盘式制动器安装在客车上,但也已经对客车制动盘进行了一些研究。对冷却通道的形状进行了优化以促进制动冷却(Palmer et al,2009年),继续在这个领域工作是合理的,不仅对通道进行最优化,使其达到最大的冷却效率,也对制动盘的尺寸形状包括CFD计算的热值分析。这是一个试图使数值分析尽可能精确的新方法。

本文所提出的方法将会把已知尺寸图形的冷却因素考虑进去并且为热过程在标准的顺序制动试验提供更准确的结果。考虑冷却的数值分析的温度分布结果将与没有考虑冷却的试验结果进行同样的分析。

在论文的第一部分,将会计算出制动盘两种不同区域的冷却因素。这个因素将在热分析中作为边界条件使用。在第二部分,将会对10个实验结果作出热分析。首先,在不考虑冷却的情况下进行分析,第二个分析将前面计算的冷却因素考虑进去,考虑冷却的准确性并对这两个分析的结果做比较。

2. 制动盘散热

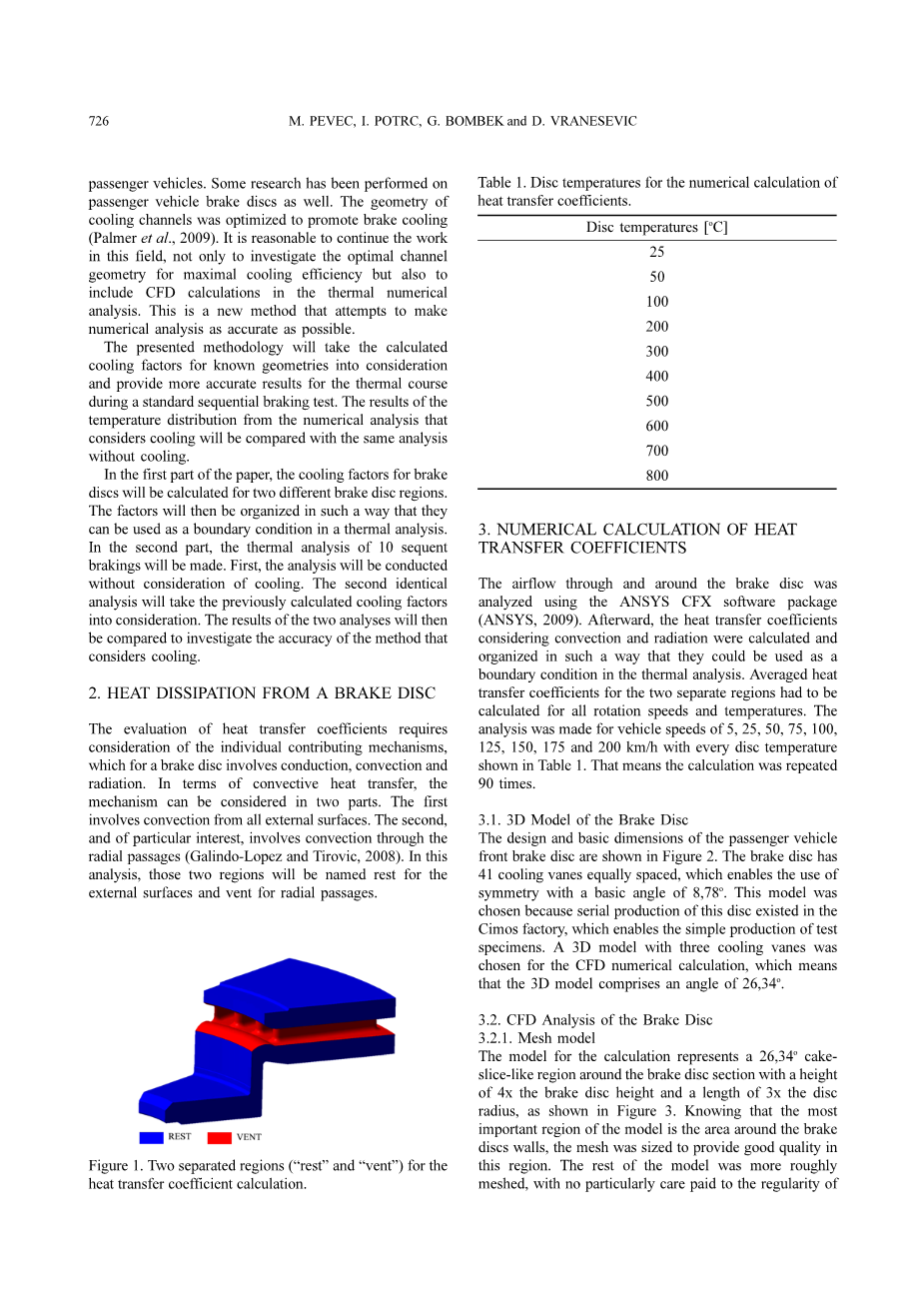

传热系数的评估,要求考虑个别的的贡献机制,对于制动盘而言包括传导、对流和辐射,就对流传热而言,这个机制可以被视为两个部分:第一,包括所有外表面的对流,第二,包括通过径向通道的对流(Galindo-Lopez and Tirovic,2008年),在这个分析中,这两个区将域被命名为支架外表面和通风孔径向通道。

3. 传热系数的计算

使用ANSYS CFX(ANSYS,2009年)软件程序分析通过制动盘和其周围的气流,随后,也可以用作热分析计算的边界条件并考虑对流和辐射的传热系数,计算出两个分隔区域在所有的转速和温度下的平均热传递系数。表一所示,对车速为5、25、50、75、100、125、150、175和200公里/小时的温度做出的分析,这意味着计算重复了90次。

3.1. 制动盘的3D模型

客车前制动盘的设计和基本尺寸如图2所示。制动盘有41个冷却叶片间距,使其以8.78度的基本角度对称,选择这个模型是因为Cimos工厂生产这种制动盘使试验标本的生产简单。为CFD数值计算选择一个有三个冷却叶片的3D模型,3D模型的区域角度为26.34度。

图1 两个分离区域传热系数的计算 图2 制动盘尺寸和基本维度的分析

3.2. 制动盘的CFD分析

3.2.1. 网格模型

该计算模型代表一个环绕着制动盘部分的26.34度蛋糕片状的区域,高度是制动盘的4倍,长度是制动盘的3倍的半径区域。如图3, 模型最重要的是区域周围的制动盘壁,网格为这个地区提供良好的质量。其余的模型大约是网状的,没有特别的规律,因为它只对流入和流出的空气模式可视化。

该模型是网状的,使用补丁方法确认四面体网格,用于产生649272个有限元素和125091个节点,四面体网格由于其自动生成网格的通用性和易用性被用于这个分析,但进一步的研究应该与其他网格类型进行比较和提高其质量。

3.2.2. 临界条件

该模型适用于周期性边界条件划分的两侧。因为制动盘是由翻沙灰口铸铁铸造而成,表面粗糙度为100micro;m,圆盘表面被均匀加热,圆盘模型附加到绝热轴的轴向长度范围。假设周围的空气是30摄氏度,上限,下限和径向末端的相对压力用开放的零边界。

盘和轴的一系列等角速度是建模使用的旋转的参照系。在图3中,它作为周期性边界条件必要的,因为求解不允许在旋转的情况,只有旋转边界条件的情况。

材料属性在空气温度为25摄氏度时失效于Ansys材料数据图书馆,因为制动盘工作条件为露天,参考压力设置为1个标准大气压。建议在类似的分析(Chi,2008年)时湍流强度设置为一个较低的值,因为气流相对缓慢的和湍流模型使用k -ε(ANSYS,2009年),由于辐射也考虑在内,辐射率为0.55,辐射分数为1,这是用于制动盘生产材料的物理性质、等级en - grey- 250灰色铸铁(Galindo-Lopez和Tirovic,2008年)决定的。浮力效应被忽视,因为泵气作用的制动盘几乎完全依赖于制动盘的旋转运动(Galindo-Lopez和Tirovic,2008年)。

表1 制动盘温度传热系数计算(摄氏度)

|

不同区域 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

温度 |

25 |

50 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

制动盘温度

采用有限元软件Ansys求解,CFX计算传热系数在边界条件下使用以下公式:

(1)

是一个指定的传热系数,问是在墙上的热通量边界;

是指定的边界温度(即外流体域);

内部靠近壁面边界元中心节点的温度.

为使结果普遍应用,该求解器必须设置对流传热系数相对于环境(常数)温度值:

(2)

是恒定的环境温度。

图3 边界条件的CFD分析制动盘

3.3. CFD分析的结果

结果在预置剩余目标近似迭代结果的万分之十三内,则表明网格和边界条件的选择是适当的。

如图5所示气流线(如图4)直接影响传热系数,可以注意到那里的冷却气流速故传热系数高。图4和图5分别代表车速为100km / h的气流和制动盘温度在300摄氏度的传热系数。

如果我们更仔细地检查图5,我们可以注意到,外端冷却叶片的冷却效率比内部冷却效率低,这表明由于压降过高冷却叶片的设计尚不完善,因此提供了进一步研究的机会。

3.3.1. 准备的结果输入到热分析

为进一步将计算数据应用于这个研究,传热系数必须被安排成可以作为热模拟输入,传热系数必须安排在平均温度和平均速度下。

图6显示了可以用作以下制动盘热值分析的输入的传热系数值,这些系数提供了车速和制动盘温度的关系函数,在计算值之间,借助微软Excel的帮助得到平均值。二次曲线是由于热辐射和偏移量的曲线是在更高的车速扩大后强制对流的条件下得到的。由于课程的传热系数非常明显,通过定义函数曲线计算重复的数量可以大幅降低。但是应该进行进一步的研究来确定该方法的准确性。

4. 制动盘的热计算

4.1. 测试过程描述

在接下来的热分析中,利用有限元模拟软件Abaqus(达索系统,2008年)模拟AMS制动试验(实体,2005年)。

这个程序被选中,是因为几乎被所有的欧洲汽车制造商广泛使用。必须指出,本文提出每一个顺序制动试验将是适当类型的分析。

AMS程序最初由汽车运动杂志比较汽车制动性能(实体,2005年)的标准的制动评价测试。它由十个基本环节组成,每个环节包括从100km / h的制动减速度和冷却,然后汽车加速回到100km / h,整个计算是10个基本环节的计算。因为汽车加速,车速作为一个新的变量必须在数值模拟引入“FV1”,它正在改变整个分析,因为冷却强度依赖于周围的气流相对于车的速度,这种依赖表现为膜系数依赖于FV1。热分析的输出是温度在不同的时间间隔内分布的。

图4 通过通风制动盘的冷却气流线 图5 气流通过制动盘时的传热系数

FV1的过程如图7,基本环节始于FV1 = 100 km / h,然后线性下降到0km / h的制动阶段(t = 2.8 s),此时表明加速阶段的开始,FV1在15.9秒内再次上升到100km / h,总时间仅18.7秒,总AMS过程时间是187.8秒。

4.2. 载荷和边界条件的确定

制动盘是对称的,所以只需对26.34度扇形区进行建模。在Cimos材料实验室与温度有关的材料数据是确定的层流灰口EN-GJL-250。如表2所示在20摄氏度时的一些基本物理性质。

对产品规格和尽可能不失真的网格于极大的关注,因此,所有的小切片都删除,取而代之的是更重要的斜面,这个网是由3个独立的约束部分(中心圆盘,实体部分和叶片)组成,用于热分析的元素类型DC3D8(线性传热块)。网格划分如图8所示。

膜系数

通风孔处的传热系数

温度

图6 热分析输入平均温度数据

时间(S)

FV1 车速 (千米/小时)

图7 自动对盘及成交系统测试- FV1、实验时间

图8 制动盘网格的划分

表2 材料性能

|

材料的属性 |

数值 |

|

材料的导热性[] |

45 |

|

密度[] |

7200 |

|

比热[ ] |

537 |

建模表面由于热对流和热辐射进行冷却,膜层散热系数被定义为属性表,该表中的系数取决于温度和车速,如我们在前一章讨论的。

制动片分为两个区域:冷却叶片和其余的部分。

全文共9799字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[154784],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。