英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

基于优化和评估的方法对造船车间进行

布局设计

摘要:本研究提出检查三维可视化程序,着重于通过布局优化设计的基本标准和离散造船车间改进遗传算法。以钢加工车间为例,最小物流成本的原则会在脑海中浮现一个设备布局以及构造出一个数学模型。客观上是最小化各设备之间的必要距离。一个改进的设备能够实现遗传算法迭代效率的提高,同时获得相关的参数。计算机辅助三维交互应用软件(CATIA)适合建立制造资源库和刚加工车间的参数化模型。基于优化平面物流的结果,构建了钢加工车间的可视化参数模型,并且经过定性与定量的调整后应用到模型。评价布局结果的方法是随后通过层次分析法建立。为数字化生产车间的布局优化提供了一种参考模式,优化的离散生产车间具有一定的现实意义。

关键词:可视化参数模型;钢加工车间;布局优化设计;改进遗传算法;评价方法;优化方法;造船车间

1引言

近年来,数字化船舶制造技术已广泛应用于船舶建造领域。因此,利用计算机提高造船企业的运营效率成为工业中新的研究方向。

对造船企业来说,生产过程本质上是一个“物质流”的过程,并且船舶是这一物流的最终结果,是所有材料的组合(陈等,2002)。业务流程重组(BRP)作为快速船舶建造的核心技术,它在提高造船效率方面扮演者重要的角色。近年来,日本和韩国的造船企业通过中间产品的专业化生产和固化生产工艺,极大的提高了他们自己的生产效率(钟等,2004)。另一方面,中国造船业在生产管理方面已经落后了。由于普遍重视生产而不是物流,中国的造船企业忽视了造船车间的生产物流需要合理的组织。因此,生产过程中设备布局的不合理,导致了船舶建造的过程中出现过度物流和效率低下的情况。作为一个典型的离散性制造业,造船业的特点是小批量、多品种、产量不固定,所有这些对布局优化构成相当大的难度。由于钢加工是造船过程中一个关键的步骤,它的生产效率和钢加工质量对船舶的制造质量、生产成本及生产周期产生重大的影响。通过提高工作效率,最大限度地降低能耗,减少占地面积和在有限的区域内获得最大的输出效率的方式,实现对钢加工车间的布局优化设计,减少成本。

车间布局的主要问题是车间布局或物流需求。同时布局的问题对于不同的优化目标、不同的实际问题、不同的布局设计的阶段,操作的方式是不同的。到目前为止,车间布局研究领域的研究成果还不多。他们主要集中在车间调度模型的研究,并且优化研究针对优化布局的各种应用算法。例如,华中科技大学的胡广华博士用智能优化算法解决可操作性和集成化的车间布局问题,并且开发了桌面式可视化布局设计原型系统(胡等,2007)。车间布局的设计在三维建模和可视化方面进展缓慢,并且在优化的基础上个别研究建立了设备布局的示范模式。很少有研究针对船舶钢料加工车间,更没有针对这类厂房三维数字化布局优化的案例。大连理工大学的刘玉军教授建立了基于OOCPN的钢材料车间调度系统模型,并将这项研究扩展到了柔性自动化钢材料加工车间的规划设计中(刘等,2008)。

以某船厂钢加工车间为例,本文旨在通过遗传算法获得优化的特点。采用PMX交叉算法取代传统的交叉算法,并且采用波尔兹曼比率改变技术来控制选择率,从而在保证优化结果的前提下提高了优化效率。根据本文所建立的数字车间布局优化方案,对船厂钢材料加工车间布局优化前后的生产效率进行比较,从而达到证明布局优化方案可行性与有效性的证明。本文建立的车间布局评价体系充分考虑了人为因素工程,同时制造车间布局作为一个综合的系统,囊括了人、机、环境因素。

在CATIA软件的可视化功能下,通过对数字化车间的布局进行研究,可以得到一个参考方法。并且提出建立三维可视化装配模型,解决了模型更新速度慢的问题。

2数字化车间布局优化方案

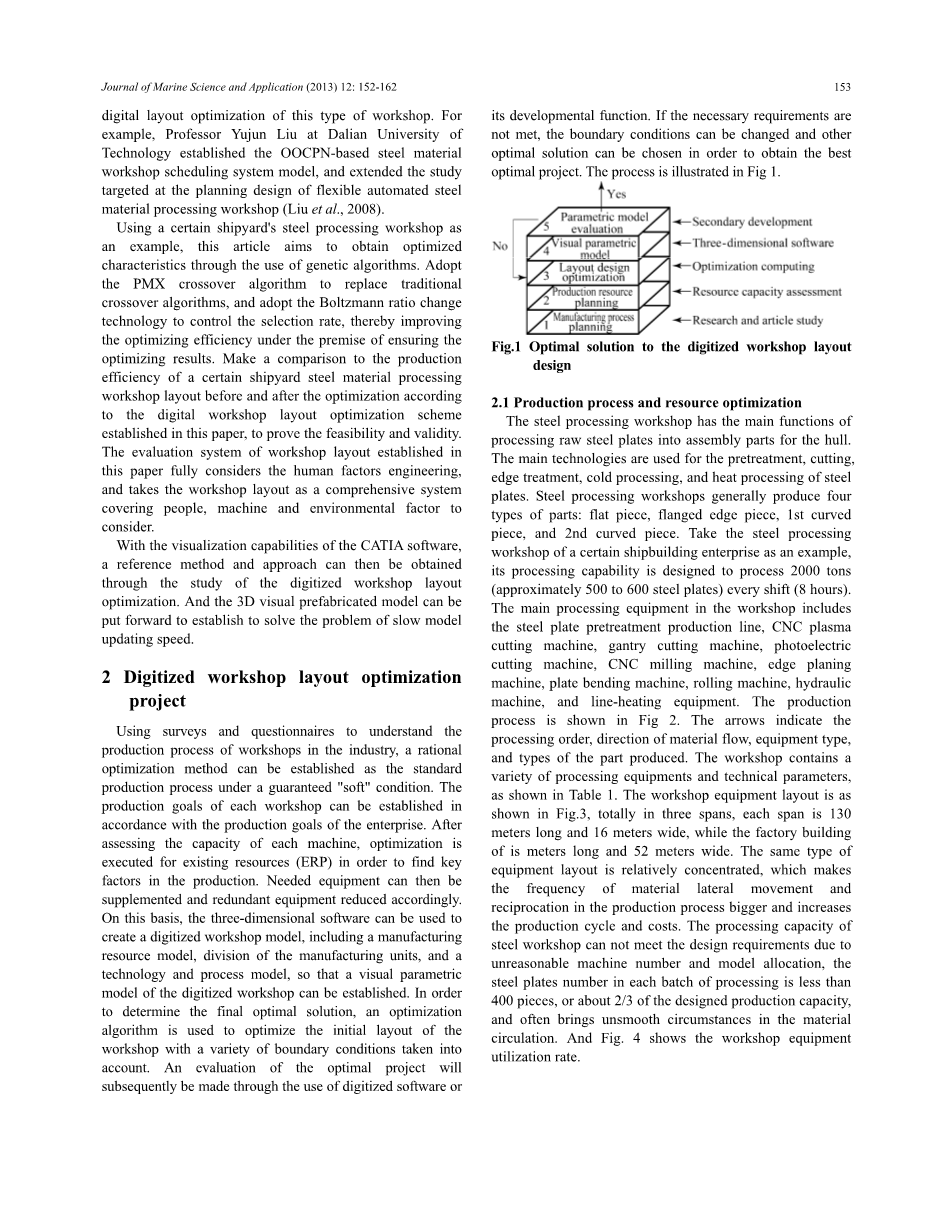

通过采用调查问卷来了解工业车间的生产过程,在保证柔性的前提下,可以建立一个合理的优化方法,作为标准的生产过程。要结合企业的生产目标来制定每一个车间的生产目标。评估每台机器的容量,优化现有资源找到关键的生产要素。需要的设备可以补充,冗余的设备可以相应的减少。在此基础上,可以使用三维软件创建一个数字化的车间模型,包括制造资源模型、制造单元的划分、技术和过程模型,从而建立了数字化车间的可视化参数化模型。为了确定最后的最优解,再考虑多种边界条件的同时,运用遗传算法优化车间的初始布局。随后通过使用数字化软件或其扩展功能对最优化方案进行评价。如果必须的要求不能被满足,可以改变边界条件,也可以选择其他最佳的解决方案。过程如图1所示。

图1 数字化车间布局设计的最优解

2.1生产工艺及资源优化

钢加工车间的主要功能将原钢板加工成船体装配零件。主要的技术被用来进行钢板的预处理、切割、边缘处理、冷处理及热处理。钢加工车间一般生产四类零件:平片、翻边件、第一曲块、第二曲块。以某造船企业钢加工车间为例,其加工能力设计为加工2000吨(约500至600钢板)每班(8小时)。车间主要加工设备包括钢板预处理生产线、数控等离子切割机、龙门切割机、光电切割机、数控铣床、刨边机、板折弯机、滚压机,液压机、线加热设备。生产过程如图2所示。箭头指示所产生的加工顺序、物料流方向、设备类型和零件的类型。车间包含各种加工设备和技术参数,如表1所示。车间设备布局如图3所示,共三个跨度,每跨130米长,16米宽,而厂房是米长、52米宽的。同一类型的设备布局相对集中,这使得材料在生产过程中的横向运动和往复运动的频率变大,增加了生产周期和成本。由于不合理的机器数量和模型的配置,钢厂房的加工能力不能满足设计要求,每批加工的钢板数量不到400件,大约是2 / 3的设计生产能力,往往会带来物质流通不畅的情况。图4显示了车间设备利用率。

图2 钢制工艺流程图

表1 钢加工车间设备参数

图3 二维车间布局(原来的)

图4 设备利用率

表2 劳动力分配的百分比

根据统计,钢加工车间生产平片、边块、第一曲块及第二曲块各自比率分别为5:1:3:1。基于这一比率、表1中的设备的生产能力和表2中各种劳动力的比例,从车间现有设备的负载平衡分析,我们可以计算出车间每一个技术转移的生产能力的差距,如图1所示的最后一列。可以观察到,这种设计显然不能达到指定的车间生产能力。数控等离子切割设备和冷弯设备数量明显不足,在线加热站出现紧张。然而,轻微的熟练程度出现在边缘处理设备。通过增加1台数控等离子切割机、1台液压机、1台滚压机和4个线加热平台(不考虑设备价格和场地约束等客观条件)的方式调整设备配置后,实现了了各台机床加工能力之间的基本匹配,并且满足车间要求。

2.2确定车间布局模型

设备布置的四种基本形式是:固定布局、产品布局、技术布局和群组布局(周茂陶.,2009),其中的固定布局一般用于难以移动的大型加工对象,因此不适合钢加工车间。其他三个布局是根据每单位时间处理的零件的数量和类型确定的。他们的关系如图5所示。钢加工车间生产的零件数量从10到100,每小时生产的零件数量在100以内。因此,群组布局被认为是一个更合理的选择。群体布局背后的指导思想是将类似技术要求的分为一个家庭组。每一个家庭组决定如何安排相关设备以形成一个制造单元。这个群组布局的车间模式可以运输相同制造工艺和相同运输工具的物料,降低了运输成本和缩短制造周期。

图5 布局与加工对象之间的关系

2.3确定车间占地面积

车间的整体布局的面积主要用来安放设备和工作,其中包括必要的缓冲区、存储空间、人行道及运输通道。计算车间的总面积,可以采用公式(1):

At = Ae Ay Ab Ar Ao (1)

公式(1)里的At是总厂房面积,Ae是设备和工作区面积,Ay是存储区面积,Ab是缓冲区面积,Ar是路径区面积,并且Ao代表桁架、辅助设备、办公区域等的面积。

2.4作业区的规划

根据其布局模型和技术特点,钢加工车间分为三个生产单元:钢板处理单元、切割单元和成型单元。基于设备数量和工作区域,这些加工单元从左到右排列为钢板处理单元(包括2条预处理管道),切割单元(包括4台切割机、数控铣床1台,3台手持刨边机),最后成型单位(包括1台折弯机,3台液压机,3台滚压机,5个线加热站)。

3通过改进遗传算法优化布局

优化布局设计的主要目标是在保持目前的技术水平的前提下,提升车间的各种布局,以产生一个合理的物流流量,最短的整体运输路线,和最低的运输成本的布局(杜等,2009)。物料搬运的过程是:吊起→运到下一站或运输车→放下。不同的设备布局对材料的运输距离有很大的影响,当物流量减少时,运输距离会减少,运输费用也相应减少。运输成本被认为与物流流量的大小成正比。当生产目标是固定的,材料的运动量是恒定的,如果运输距离是最佳的,则运输成本也最优。因此,本文不单独优化运输成本

3.1数学模型的建立

多排机器的布局适合每一个跨度的设备。数学模型描述如下:

让“xi”和“yi”代表着从机器中心线分别到垂直参考线和水平线的距离。决策变量”Zik”如下:

在一个区域内的多排机器布局在下面被描述为混合整数规划问题:

以上计算公式中,n是机器的数量,m是行数,fij是机器i和机器j之间的访问频数,li是机器i的长度,lo相邻中心线的距离,dij是机器i与机器j之间的最小距离,xi是机器i中心线到垂直基准线lv之间的距离,yi是机器i中心线到水平参考线lh之间的距离。

这个数学模型的目的是尽量减少设备之间的必要访问数量。约束方程(4)确保没有机器重叠,约束方程(5)到约束方程(7)确保只有一台机器被分配在一排。参考线和参数如图6所示。

图6 参数和参考线示意图

基于此模型,可以看出为了解决这个问题,必须完成以下任务:

1)设备分配到特定一行(用纵坐标指定);

2)确定每一行中的最佳位置(用横坐标指定)。

在确定设备的布局后,根据需要进行缓冲区和通道的布置,以便确定最后的车间占地面积和布局。

3.2改进遗传算法

遗传算法为求解复杂系统优化问题提供了一个通用的框架。遗传算法是一种计算模型,它模拟达尔文自然选择的生物进化过程的遗传学机制,通过自然进化过程寻找最佳的解决方案。本文选择遗传算法解决车间设备布局优化问题。

在遗传算法中,另一种解决方法是染色体,每个染色体由一系列的基因组成,每个基因都可以用来表示一个数字,并且有一定数量的染色体组成一个人。遗传算法是一种对备选解决方案解进行迭代计算的过程,每一次迭代被称为一代。迭代完成后,利用一定的评价函数对现有人口进行绩效评估,并基于评价生成新一代,使人口容量固定为常数。初始种群是随机确定的。并且直到找到一个满意的解决方案或达到预定的迭代次数才将上述迭代过程结束。

算法中的评价函数主要用于评价当前一代的每条染色体,通过评价在下一代去掉一定数目的低性能染色体,保留一些高性能染色体,通过遗传算子补充一些新的染色体,保证下一代群体中含有新的信息,使其平均性能不断提高,最终获得了很好的群体,同时满足了解决问题的要求。

在遗传过程中,在当前一代中选择一定数量的最优秀的染色体作为繁殖后代的亲本,形成交配池,并通过遗传算子产生一些新的染色体生成下一代的染色体群。通常的遗传算子包括2种类型,即交叉和变异,交叉是使用优良染色体进行杂交产生新个体的随机过程。并且变异模拟生物进化的过程中偶然基因的突变现象。为了提高搜索效率,作者对算法进行了改进。采用PMX交叉算法取代传统的交叉算法,并采用波尔兹曼比率改变技术控制选择率,从而在保证优化结果的前提下提高优化效率。

3.3设定初始值

由于本文研究的问题涉及多行设备布局,一个实数编码方法由中断标志和选择设备顺序组成。一条染色体代表设备布局项目,一个基因代表一台机器。我们所考虑的不是设备外形尺寸,而是设备的工作尺寸。每个染色体由2个部分组成:中断标志和设备的顺序。其中表示如下:

其中,代表的是中断标志,代表的是设备的顺序。例如,如果中断标志是(5,6,7),所表示的是机器被分为四排。机器n1到n5在第一排,机器n6到n11在第二排、机器n12到n18在三排,剩下的机床都放在四排。根据实际情况确定中断标志值,如果需要的话,可以包括在育种操作中。在改造一个旧的车间的情况下,如果每一行中的机器工具的数量得到了验证,它们就不能被包含育种操作中。然而,对于新的车间,在育种操作中应包括中断标志值。

在我们的钢材加工车间的例子中,应用自然编码对设备进行编码,如表3所示。随机方法被用来产生初始物种。染色体包括:分隔符和设备顺序。

表3 设备遗传密码

3.4算子选择

常用的策略选择包括:适应率法、最佳个体保存法、期望值法、排序选择法和联赛选择法。在这篇文章中,选择使用的是排序选择法。建立一个适应的函数,得到种群中所有染色体的自适应函数值,并取一个序列。通过比较法,可以得到横向自适应函数值,并将对应于序列的最大值添加一个新的染色体数目。用这种方法,足够的序列被过滤出来组成一个新的种群,种群原来序列中适应性差的将被抛弃,以提高质量和个体的生存能力。公式(8)是基于所选自适应函数。

公式中,f1为设备分配的分布函数,f2为在一排内设备分配的分布函数,1theta;为设备分配的分布函数的权重,2theta;为在一排内设备分配的分布函数的权重。

由于在钢铁加工车间的物流中,水平运输要比交叉运输(涉及交叉行的运输)容易得多,因此应尽量减少交叉运输。在权重的选择时,经验上是设置1theta;= 0.6,2theta;= 0.4,这是最理想。

3.5突变

常用的变异算子包括反转、插入、移位、交换等,在本文中选择交换算子,意味着从选定的位置交换2个基因,从而不陷

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151779],资料为PDF文档或Word文档,PDF文档可免费转换为Word