英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

角弯被动微混合器的快速设计方法

摘要

本文将混合过程分为单项混合和局部混合,并将局部混合转化为等效的单项混合,通过数值模拟分析,一方面,单项混合效率与扩散效率、密度成正比,与通道宽度和流速成反比。另一方面,等效单项混合长度设置为角弯引起的通道长度增加,与流速和角弯成正比,也与通道宽度成反比。此外,给出了混合速率的计算公式,并总结了快速设计微混合器的步骤,适用于任意角度角弯的被动微混合器。

- 引言

微流控技术是能够从学术方面迅速向应用领域转变的当前的一种趋势。其一系列的研究成果对化学分析、医学诊断等领域产生了巨大的影响。在应用过程中,研究人员首先要解决的问题是设计一种高效混合液体的混合器。例如,Jung等人提出的一种用于DNA杂交的混合器以保证分子的信标和目标DNA的快速混合。然而,由于较低的雷诺数下的流动在微通道内不能观察到湍流,扩散成为了混合的主要影响因素。因此,微流控混合仍然是非常困难的。为了解决这一问题,可以通过增加包括电、声学、磁场和力学等各种外部效应来加强混合。这种方法成为主动混合法,在体积小、流道结构简单的情况下可以大大提高混合效率。不可避免的是这些主动混合器不仅涉及昂贵的外部设备,而且在混合过程中也需要小心操作。这些缺点极大地限制了它们在应用中的应用。

幸运的是,我们还有第二种选择。被动混合器通过改变通道结构来压缩、拉伸、扭曲、分裂和折叠流,从而提高混合效率。没有外部设备,混合过程不需要特殊的控制大大降低了成本。微流控芯片产业化和一般用户的这些特点是对主动混合技术的巨大改进。然而,被动混合器的结构总是复杂且多变的。研究人员很难选择合适的结构。设计过程总是取决于经验和正确的条件。例如,当研究人员设计一个提高混合效率为目标的混合器时,他们必须查阅大量数据并尝试各种结构,以找到正确的通道长度、宽度和流速。他们还必须选择哪种局限结构以提高混合效率。这种复杂的设计过程已经成为被动微混合器应用的主要瓶颈。

为了使被动混合器的设计和计算更加容易,被动微混合器的混合过程为单向混合(取决于流动距离的发展)和局部混合(结构变化引起,计算为附加混合)。本文以一种带有角度弯曲的被动微混合器为研究对象,揭示了微通道的混合规律。通过仿真和实验,提出了一种通用的被动微混合器的计算方法,可用于微混合器的快速设计。

-

数学公式

- 控制方程

为了解决流动扩散引起的混合问题,采用了以下Navier-Stokes方程: (1)其中是力矢量,q是流体密度,p是压力,i是动态黏度,t是速度适量。因为完成等式(1)对于封闭方程,要求连续方程如下所示: (2)

用方程(1)和(2)描述在不改变密度的情况下的流场。连同等式(3)它们构成对流和扩散的控制方程。 (3)其中C表示物种浓度,t表示速度适量,D表示扩散系数。

-

- 混合效率计算

计算各截面的混合速率: (4)其中E是混合效率,Ci是各点质量分数的值,Cunmix是末混合情况下质量分数的值,C是完全混合情况下质量分数的平均值,N是总点数。

- 数值模拟装置

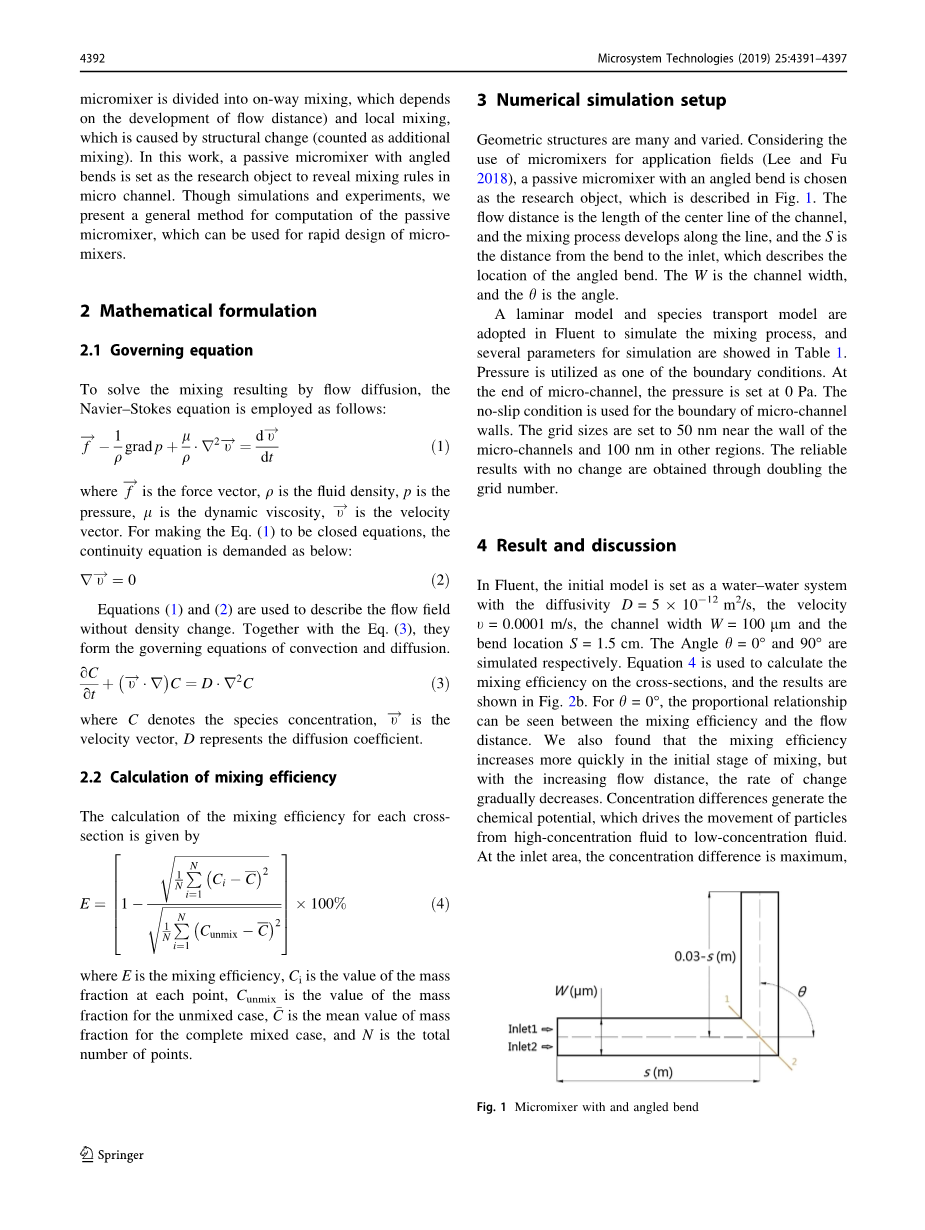

几何结构是多种多样的。考虑到微混合器在实际应用领域中的应用,选择了一个带有转角弯度的被动微混合器作为研究对象。流动距离是通道中线的长度,混合过程沿着这条线发展,S是弯管到入口的距离,它描述了弯管的位置。W是通道宽度,是角度。

采用层流模型和物种迁移模型对混合过程进行了流体力学的模拟,并且表1显示了几个用于摸你的参数。压力被用于边界条件之一。在微通道的末端压力设定为0Pa。微通道边界采用无滑动条件。网络尺寸设置为附近的微通道50nm和其他地区100nm。通过将网格数加倍,得到无变化的可靠结果。

- 结果与讨论

在流体力学中,将初始模型设为扩散系数D=5*10-12 m2/s,流速v=0.0001 m/s,通道宽度W=100um,弯曲位置S=1.5cm。分别对角和900进行了数值模拟。方程4用于计算截面上的混合速率结果如图。在时,混合效率和流动距离成正比关系。在混合初期,混合效率的提高较快,但随着流动距离的增大,混合效率的变化率逐渐减小。浓度差异产生化学势,推动颗粒从高浓度流体向低浓度流体运动。在入口区域,浓度差最大,混合效率的增长速度达到最大值。随着混合的进行,浓度差变小,化学势的驱动力变小,导致后期的混合速率变慢。用最小二乘法拟合截面的混合速率,得到方程5: (5)其中,是混合影响系数,x是流动距离。方程5给出了在指数规律下随流动距离的增加而增加的混合效率,其单向混合效率。

当时,质量分数和速度矢量的分布如图所示,在弯道处,水流的形状发生了变化。由于流体的惯性,流体不能因为适应结构和产生过度区域而立即改变。在这一过程中,流体混合受到两方面的影响。一方面,流体在过渡区轻微偏转,使流体颗粒从原来的流线方向移动。另一方面,在离心力的作用下发生二次回流。对于上述两种情况,混合效率在图中得到了提高。为了计算混合效率,首先将被动微混合器的混合过程分为随流动距离的发展而变化的单行混合过程和由结构变化引起的局部混合过程(即附加混合)。在此基础上,提出一个假设,即弯角弯曲的影响集中在几何特征(如截面)的中心部分。并假定其对混合效率是突变的。因此,混合遵循了单向混合的规律,在弯管中心段存在附加增量,这被称为局部混合效率。由于混合效率和流体距离的非线性关系,不能直接将增量计算到方程(5)中。为了解决这一问题,将局部混合效率转化为等效的单项混合效率,因此考虑了弯角的存在延长了流动距离,并设置了作为等效的单向混合长度。把它插到等式(5)里得出混合效率计算公式 (6)其中,是混合影响系数,是等效的单向混合长度。求出方程中混合影响系数,弯曲角度设置为00,因此。对于图3a,给出了流速的影响,混合效率随流速t的增大而减小。随着流速增大,在相同流动距离下扩散所需要的时间越少,从而导致混合影响系数与流速t成反比关系,如图3b所示,即。

对于图3c,扩散系数D的增加可以增强混合。通过拟合曲线,发现混合影响系数与图3d中扩散系数D成线性关系,即。

图3e表明,随着通道宽度W的增大,混合效率的指数曲线趋于向下移动。当扩散开始于截面时,宽度的增大导致了两种流体颗粒间的迁移距离的增大。为了达到同样的混合效果,扩散需要更多时间或较长的流动距离。在不同的通道宽度情况下,用拟合曲线来确定混合影响系数随宽度变化的变化,图3f表示和W成反比关系,即。

图3g显示了在相同的流动距离下,随着密度比的增加,混合效率是如何提高的。从微观角度看,流体密度与流体颗粒的质量成正比,与流体颗粒的间隙成反比。在混合过程中,粒子间隙也需要通过粒子。颗粒迁移强度与间隙成正比,密度比越大,对扩散的促进作用越好。对于图3h所示的曲线拟合结果,发现混合影响系数与密度比之间存在线型比例关系,即。

根据图3的分析,可以确定混合影响系数与扩散系数D,密度比成正比。相反的,它与通道宽度W和流速t成正比。这种关系表达为 (7)其中,是单向混合系数,他是一个经验系数,利用Wang等人所做的工作,经验系数可计算为。

在等式6中获得了,考虑了转角弯曲,并对表1中的参数进行了仿真和对比。对于图4a,随着速度的增加,混合效率呈下降趋势,而局部混合效率则呈现上升趋势。通过曲线拟合,可以计算出各速度的对应。在图4b中,与速度呈线性关系。随着速度的增加,速度场的在分部将更加强烈。它提供了更多的力量,使得粒子偏离原来的流线方向。另外,弯道处流体的离心力变大,使二次回流变强。这些都提高了混合效率,即。

图4c,d描述了在相同流速下,随着通道宽度W的增加,局部混合效率降低,增大的宽度使速度场在分布的径向空间更大。这种变化的强度也会相应的减少,因此与宽度成反比关系,表现为。

弯曲角的影响如图4e,f所示,局部混合效率随夹角的增大而增大。随着弯角的增大,局部速度场重分布的变化更加强烈,使得流体颗粒偏离原流线进入另一流体区的几率增大,即。

图4g描述了位置对通道结构内流量的影响。当改变位置后,弯曲后的混合效率曲线重合,这表明局部混合速率不会随着位置的变化而变化。由于混合具有相同的几何特征和流动参数,弯管对层流的影响是相同的,与其位置无关。此外,混合器设计者只需要考虑要多少弯曲,而不需要考虑弯曲的位置。对于一个以上的弯曲的通道可以用方程8计算出单向混合长度: (8)其中L是总单向混合长度,x是流动距离,n是弯道数,是一个弯道的等效单项长度。

通过对图4的分析,确定了等效混合长度与流速t、弯角成正比,并与通道宽度W成反比。在确定流体参数(比如流体密度和扩散率)的同时,充分考虑了流动混合的影响,局部混合效率的计算只能考虑几何特征和流速的影响。这种关系表现为 (9)其中,为单转角弯道的等效混合长度,t为流速,为弯角,W为通道宽度,n为局部混合系数。是一个经验系数,它的值为(利用Liu等人所做工作的混合数据)。

为了验证这项工作,图5a给出了有Das等人设计的微混合器(包含24个弯曲)。图5b说明了计算结果与Das等人的实验数据的对比。对比图5b中的两条曲线,趋势基本一致,混合效率的提高呈指数发展规律。在15nm、30nm、45nm的流动距离下,实验数据与实验结果的混合效率偏差均在20%左右。考虑到进气状态对混合效率的影响(在0nm处,实验的混合效率为54%),上述偏差是可以接受的。

在此基础上,提出了本课题快速设计方法的步骤。第一步确定微混合器设计的目标。首先,根据微混合器的应用情况,确定所需的混合效率E。其次,在微混合器偶由应用模块确定通信宽度W。第三,确定了流体参数(如流体速度t,扩散系数D和流体密度q)。第二部,计算总单向混合长度,通过将上述参数放入方程(7)得出混合影响系数a的数值。将所需要的的混合效率E和混合影响系数a的值放入方程(5)中可获得所需的直通道长度。第三部,设计微混合器。首先,根据微混合器的预留尺寸,选择通道的弯曲角,用方程计算出一弯道的等效单向混合长度。最后,研究人员使用等式(8)决定要使用多少流量的距离,需要转弯多少个拐角。

- 结论

本文在假设的前提下(角度弯曲的影响集中在中心段),将被动微混合器的混合过程分为单向混合和局部混合。通过对带有转角弯曲的微通道的数值模拟分析,给出了方程中的一个有帮助的公式(6)。提出了混合效率混合效率的计算方法,并给出了方程中主要参数的计算方法等式(7)和等式(9)。实验结果验证了实验结果的正确性和可行性。在文章的最后,我们总结了使用等式(5-9)快速设计微混合器的步骤,适用于任意角度弯曲的被动微混合器。

用于生化应用的微型实验室通常需要不同的流体快速混合。在微观尺度上,流动通常是高度有序的层流,湍流的缺乏使得扩散成为混合的主要机制。虽然小分子(迅速扩散)的扩散混合可以在几十微米的距离内在几秒钟内发生,但大分子(如多肽、蛋白质和高分子核酸)的混合可能需要几分钟到几小时的平衡时间才能到达可比较的距离。对许多化学分析来说,这种拖延是不切合实际的。这些问题导致了对微流控系统更有效的混合器的深入研究。

大多数微型混合设备要么是使用几何搅拌的被动混合器,要么是使用移动部件或外力(如压力或电场)的主动混合器。

在被动混合器中,增加混合的一种方法是将两种或几种流体“切碎”成非常薄的交替层,从而减小分子在不同流体之间的平均扩散长度。然而,这些混合器往往需要非常长的混合通道,因为不同的流体往往平行运行。另一种提高混合效率的方法是使用带有活动部件的主动混合器来搅拌流体。在微尺度上,主动混合器中的运动部件是非常脆弱的。另一种选择是使用电渗透效应来实现垂直于流动主方向的混合效应。

该模型利用电渗透来混合流体。该系统应用一个随时间变化的电场,由此产生的电渗透干扰了其他高度的有序层流中的平行流线。

这个例子相当简单的混合器结合了两个流体从不同的入口进入一个单一的10um宽的通道。然后,流体进入一个环形混合室,其中四个微电极分别放置在45、135、-45、-135度的外壁上。假设纵横比(通道深度与宽度)足够大,你可以使用二维横截面几何建模混合器。改模型相关材料参数见表1。

当与电解质接触时,大多数固体表面会获得表面电荷。在自发形成的表面电荷的响应下,荷电溶液在液固界面附近形成被称为电双层,它的形状是因为在表面上的带电基团,面向溶液。当操作者施加电场时,产生电渗透流的电场在电双层中置换带电液滴。这个方案在靠近壁面的带正电的溶液上施加一种力,使流体在电场的方向开始流动。垂直于壁面的速度梯度在此方向产生粘性输运。在没有其他力的情况下,垂直于壁面的截面上,速度剖面最终趋于均匀。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234832],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。