英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

由于伺服压力机具有精度高、灵活、结构简单、易于控制、速度快、能耗低等优点,近年来在金属成形领域得到了广泛的应用。伺服压力机技术结合了液压机和传统机械压力机的优点,而没有它们的缺点。本研究介绍一种用于金属成形操作的伺服曲柄压力机系统的设计、构造和演示。本研究涉及伺服压力机的结构设计与分析,并考虑了其动态特性。提供了设计和制造指南。本工作中使用的压力机负载能力为500千牛,行程能力为200毫米。建立结构CAD模型,并在安全范围内对冲压件进行有限元分析。在这台机器上进行了实验研究,可以看到输出的满意度。(2016年卡拉比克大学。这是CC下的一篇开放获取的文章。)

1.介绍

设计是为需求或问题的解决方案的制定,其中一些参数是需要的,如功能、安全、可靠性、可制造性和市场考虑。一个设计必须有一些过程,如识别需求,定义问题,综合,分析,优化,评估和表示。设计可以涉及力学、流体力学、热传导和制造技术等多个机械工程学科[1-3]。机械分析中的结构设计可采用有限元法(FEM),这是一种求解微分方程边值问题近似解的数值方法。有限元法可以详细可视化结构弯曲或扭曲的位置,并表明应力和位移的分布[4]。

在文献[5–11]中发现了一些关于机械零件和工具的结构设计和分析的研究。尽管其他软件公司近年来已经开始提供专门的分析软件包(例如SolidWorks),但有限元模拟是通过使用Ansys软件[12,13]进行的。SolidWorks允许三维CAD、有限元分析、运动分析和仿真模块。在设计和分析中也报道了一些关于SolidWorks的研究(14-18)。曲柄压力机是由滑块曲柄机构[19]组合而成。以下研究涉及曲柄压力机或滑块曲柄的设计、制造和有限元分析。Doege[20]设计了一种非圆齿轮曲柄压力机,用于拉深行程运动。这项研究表明,机械现代化是通过改变齿轮来实现所需的压力机运动的。Spiewak等人[21]对冷挤压过程的预测监测与控制进行了研究。定义了一种高速、高负荷的曲柄压力机及其机构。他们开发了一个多计算机系统来展示预测监测、诊断和控制的可行性。

Chang和Joo[22]提出了一项支持工程产品设计优化的研究,包括高机动性多用途轮式车辆(HMMWV)。在建议的环境中,专业人员/工程师和SolidWorks采用动态分析与设计系统(DADS)对包括地面车辆在内的机械系统进行动态仿真,采用设计优化工具(DOT)进行批量优化设计。在他们的研究中,采用了整体有限差分法来支持设计灵敏度分析。通过对一个简单的曲柄滑块机构和HMMWV进行优化,验证了该系统的可行性和有效性。应用优化方法得到杆长/曲柄长比为5。Abdullah和Telegin[23]研究了热曲柄压力机的动力学分析。给出了曲柄滑块机构的定义(尺寸、质量、惯量等),并对机构各部分进行了变形分析。郑和周[24]根据曲柄滑块机构的运动特性通过使用亚当斯给出了空载和打桩条件下带间隙机构的动力学仿真结果。

由伺服电机驱动的伺服压力机由于其灵活性、可控性和简单性,最近成为突出的钣金成形操作。Kutuk和Dulger[25]研究了一种混合伺服压力机的运动设计。压力机有两个曲柄,由一个伺服电机和一个恒速电机驱动。对伺服曲柄压力机的设计、综合、制造和控制进行了较为全面的研究。

定义了涉及系统动力学、负载类型和容量的设计指南。预强度分析已成为规范,应加以规范和应用。本研究编制了伺服曲柄压力机的设计指南,并建立了其结构的三维CAD模型,利用SolidWorks软件对各部件进行了有限元分析。本文介绍了制造的压力机。

2.伺服压力机的描述和设计方法

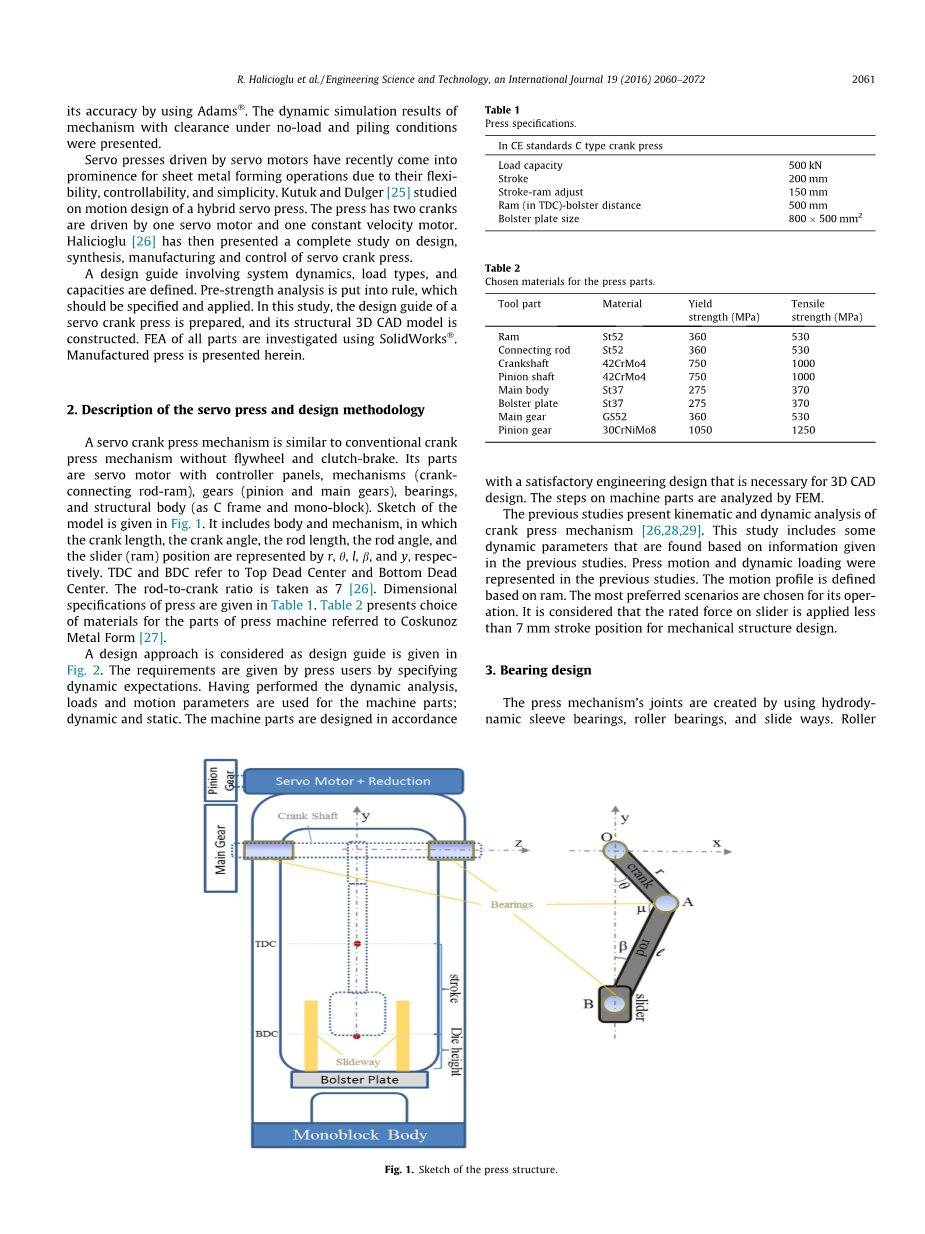

伺服曲柄压机构类似于传统的曲柄挤压机构,没有飞轮和离合器制动器。其部件为带控制面板的伺服电机、机构(曲柄连杆柱塞)、齿轮(小齿轮和主齿轮)、轴承和结构体(如C机架和整体块)。模型的梗概如图1所示,它包括机体和机构,其中曲柄长度、曲柄角度、杆长、杆角和滑块(滑块)位置分别用r、h、l、b和y表示。上止点和下止点是指上止点和下止点。杆曲柄比取为7[26]。压力机尺寸规格见表1。表2给出了参照科斯库诺兹金属成型公司[27]的压力机零件的材料选择。

在图2中给出了一种设计方法作为设计指南。这些需求是由媒体用户通过指定动态期望来给出的。在进行了动力学分析后,对机械零件进行了载荷和运动参数的计算;动态和静态。这些机器零件是按照设计的机构的柔性耦合模型取的文章有一个满意的工程设计,是必要的三维CAD设计。采用有限元方法对零件的加工步骤进行了分析。

以往的研究主要是对曲柄压力机机构进行运动学和动力学分析[26,28,29]。本研究包括一些动态参数,这些参数是根据以往研究中给出的信息发现的。在之前的研究中,压力机的运动和动载荷都有描述。运动轮廓是基于ram定义的。为其操作选择了最首选的场景。在机械结构设计中,认为滑块上的额定力小于7mm行程位置。

3.轴承设计

压机机构的关节采用流体动力套筒轴承、滚子轴承和滑动方式。辊程小于7 mm的位轴承一般用于低负载触点。它们被用在主体和小齿轮轴之间,没有径向力。套筒轴承可以在润滑系统的高径向力下使用。当主体与曲柄、曲柄与连杆、连杆与滑枕通过套筒轴承连接时,滑枕与主体通过侧面连接。由于在低速冲压机构中,所有的关节都承受着高载荷。轴承最有用的材料是青铜合金,因为青铜合金具有优越的边界润滑特性[1,3,30-32]。

3.1.轴承在设计上的注意事项

轴承设计的考虑因素轴承设计是基于材料的名义支承应力(P)的能力,如式(1)[33]所示,其中F、B和D分别为名义力、轴承宽度和轴承直径。最大负载和速度限制以及润滑磨损必须在临界值以下。通过方程给出了直径磨损和能量损失方程。(2)和(3)其中d、V、loss、K、ts、H、f分别为直径磨损、速度、能量损失、磨损系数、总滑动时间、硬度、摩擦系数。式(4)依赖于指示轴承温度的能量损失。Tb,Ta,ha,Ab表环境传热系数,轴承室外表面面积。

(1) (2)

(3) (4)

根据方程(2)和(3),直径磨损和能量损失取决于PV系数。在材料目录上实验得到了它们的值。选择锡青铜是因为它们具有较高的轴承应力、较小的直径磨损和相对廉价[1,3,30-32,34]。此外,还可以测定B/D比值。式(5)可用于球板式轴承。K为球面直径,C为外圈宽度[35]。

(5)

本研究中采取了一些假设。力F(N)为常量,取最大值。面积A(mmsup2;)由B/D比值决定。角速度W(rad/s)为常量,取其最大值。轴承尺寸,即B(mm)和D(mm),以及轴承PV系数。

3.2.轴承设计程序

曲柄压力机由曲柄、连杆、滑枕和主体四部分组成。所有部件都用轴承相互组装。机构及其接触面(CFs)如图3所示。圆柱形轴承材料被选择为高负载套筒轴承[10]的锡青铜(ASTMB505)。其他轴承的材料为高耐磨性减摩轴承(ASTMA485)。

连杆上有两个轴承:径向轴颈轴承和球板式套筒轴承。曲轴上有两个径向轴颈轴承。主体上有两个滑块轴承,用于滑枕。活动轴承和套筒部件之间存在摩擦。ASTM B505的轴承材料;=35MPa,=1.3m/s。要求最大PVlt;4MPa*m/s[36,37]。对于球面和直线板轴承,材料为ASTMA485,静态接触压力能力为430mpa,PV极限为2.8MPa*m/s(无油润滑)[35]。轴承的设计步骤见附录A1。轴承曲柄连杆、曲轴主体和连杆滑枕由动态分析得到的最大速度和受力确定,如表3所示。

4.结构设计

在进行各部件的三维CAD设计和装配之前,确定冲压机构和主体的强度和尺寸。计算是静态的,因为压机的加载在下止点附近开始。根据压力机的安全状况,设计了五个部分。连杆设计、曲轴设计、滑枕设计、齿轮设计(带键槽)和主体都规定了强度计算和关键零件尺寸的确定。根据成型压力机的应用情况,通过经典的经验法则(6)将SF选为2le;SF[38]。对于整体系统;材料属性由制造商的值(=1.1)选择,负载被很好地定义为静态(=1.1),尺寸根据平均制造公差进行调整(=1.0),失效分析不完善(=1.3),可靠性必须高(=1.3)。式(7)[39]中SF的计算采用屈服应力。当主要强度是屈服强度(y)时,钢及其合金的抗切强度(y)为0.58y,而铁[36]为0.75y。

SF=times;times;times;times; (6)

SF=Yield strength/Allowable design stress (7)

伺服曲柄压力机由五部分组成:主体、曲柄、连杆、滑枕、小齿轮轴。这些部件是根据轴承尺寸设计的。有两个齿轮和三个键。一个在曲轴上,曲轴与主齿轮之间。其他是在小齿轮轴之间的小齿轮-小齿轮轴和小齿轮轴齿轮箱。曲轴的最大扭矩为20000Nm,小齿轮与曲轴的齿轮比为1:5。在小齿轮轴上施加的最大扭矩为4000Nm。系统的最大功率为25kW。设计两个斜齿轮(模数:7,螺旋角:5°)和三个连接键[2,30,40]。

利用SolidWorks其中质量惯性由软件[41]找到。图4(a)-(b)为带该机构的系统三维实体模型。

5.有限元分析

伺服压力机作为一种重型机床,其强度对其性能至关重要。如果零件的强度低于期望值,则必须重新开始设计。使用SolidWorks模拟工具箱[41]完成关键部件并完成其有限元分析。每个部分的网格是根据结构创建的。

5.1.曲柄装配

曲柄总成曲柄总成由曲轴、偏心组和图5中的主齿轮组成。假设曲柄总成为单块,固定一个齿轮接触面(1720mmsup2;)。主齿轮以键和过盈配合安装在曲轴上。曲柄组的网格模型如图5所示。进行离散化(网格生成)。这个部件被分成许多小部件。表4显示了网格过程中的详细信息。该网格是高质量的,因为事实上力的作用在每个部分的分量是不一样的。曲轴有一个轴颈轴承的约束:从轴承的两侧,那些是压适合曲轴的60,580mmsup2;表面积。只有180°轴承表面的载荷方向是曲轴运动的约束。这个约束被定义为一个固定的半圆表面,其宽度与轴颈轴承的宽度相同。连杆轴承上载荷的分布导致沿157°的接触区域。由于曲轴与连杆相互作用,相同的载荷分布传递给曲轴。在滑枕下止点位置附近的曲柄偏心接触面积(41250mmsup2;)上施加的总力为500kN的压力为18.8MPa。图6为带边界条件的加载条件下的分析结果。海军蓝箭头表示轴承(表面积:59360mmsup2;),绿色箭头表示固定表面,红色箭头表示施加在曲柄总成上的压力。总变形和von-Misses发现作用在曲轴上的应力。当施加力时,曲柄总成会发生轻微的低应力变形。作用在曲轴上的应力如图6(a)所示。作用在曲柄总成上的最大应力用红色表示。曲轴变形如图6(b)所示,图6(c)为安全系数值(SF在模拟中表示为FOS)。表4也给出了详细的有限元分析。该轴的最低安全系数约为1。这个值不是实际值。轴上有一些角,是非常小的部分。事实上,整个曲柄装配系统的SF超过3。

5.2.连杆总成

连杆总成由图7(a)中的底部、顶部、轴承和螺钉(带旋钮)组成。假设连杆总成为单体,旋钮接触面(23,300mmsup2;)固定。连接杆长度取700mm。网格细节如表5所示。图7(b)为连杆组的网格化模型。连杆与曲轴相互作用,将相同的载荷分配传递给曲轴。在本研究中,共500KN的力被认为是施加在滑枕下止点附近曲柄偏心上的压力为18.8MPa。在旋钮上考虑有一个固定的反应面。图7(b)为加载和边界条件(接触面面积:41250mmsup2;)。绿色箭头表示固定表面,红色箭头表示施加在连杆组件上的压力。在施加边界条件和力后,对连杆组件进行结构分析。主要考虑的是总变形和von-Mises应力作用在连杆总成上。

应力如图8(a)所示,其中最大应力用红色表示。总变形如图8(b)所示。红色和蓝色部分分别表示这两个区域的变形最大和最小。图8(c)为SF的值。有限元分析结果见表5。虽然轴的最小安全是在轴承上约1.5,但对于整个装配,这个值实际上超过3。

5.3.Ram组件

滑枕总成由安全座、球面轴承和主体构成,如图9(a)所示。表6显示了ram网格细节。假设滑枕总成为单块,旋钮接触面固定。图9(b)为ram组的网格化模型。网格是高质量的,所以力的作用在每个部分的分量是不一样的。离散化是为了分别分析每个小分区。由于滑枕和连杆相互作用,相同的载荷分布传递到连杆上。在本研究中,在77,600mmsup2;的冲压表面接触面积的底面施加一个500KN的外力,作为压力。在球形旋钮轴承上考虑了一个固定的反应面。

图9(b)为加载和边界条件。绿色箭头表示固定表面,黄色箭头表示滑动表面,红色箭头表示压在滑块总成上的压力。

主要考虑的是总变形和作用在滑块总成上的冯-米塞斯应力。图10(a)显示了作用在滑枕总成上的应力,其中最大应力用红色表示。柱塞总成的总变形如图10(b)所示。冲压件的变形在任何地方都不相同。图10(c)为安全系数的取值。有限元分析结果见表6。轴的最小安全系数约为2,在闸板安全块上,这是一个可改变的部分。另一方面,在实际情况中,对于整个ram程序集,这个值大于3。5.5.小齿轮轴总成

小齿轮轴的总成包括一个小齿轮和一个轴,如图13(a).所示轴是由伺服电机和齿轮箱驱动的,因此只有扭矩是作用在总成上的。假设小齿轮轴组件是一个单块,一个齿轮接触面是固定的。图13(b)为装配的网格模型。图13(b)显示了加载条件和边界条件。在本研究中,外力被认为是一个4000Nm的扭矩,用紫色箭头表示(表面积:55,100mmsup2;)。在1960mmsup2;的齿轮上考虑固定的反应表面,如绿色箭头所示。海军蓝色箭头表示2times;46,500mmsup2;的轴承。表8显示了小齿

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[591516],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。