英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

用虚拟原型技术建模和控制移动港口起重机系统

Hong-Sock Park and Ngoc-Tran Le

摘要:在不使用传统的构建和测试方法的情况下,移动式港口起重机(MHC)的真实行为的虚拟仿真是设计阶段的必要方法,其可以通过降低制造成本和错误来提高产品的质量。 本文介绍了描述MHC的机械行为的工程模型,以及用于提高位置精度的控制设计。 基于MHC的概念,使用SOLIDWOKS创建虚拟机械模型,然后将其输出到机械系统的自动动态分析(ADAMS)环境。 模拟该模型以研究MHC系统的动态行为。 此外,在MATLAB / Simulink中还开发了自适应侧线模式PID控制器,以控制起重机吊运车位置并抑制负载的摆动角度。 这种共模拟证明了开发系统的机械和控制功能的可靠性。

关键词:自适应滑动模式、移动港口起重机、建模和控制、PID控制器、虚拟样机。

1.介绍

世界经济的快速增长导致对大型集装箱船的货物运输的高需求。然而,港口的现有能力有限,由于浅水和狭窄地区,大型集装箱船不能停靠在这些港口。 扩大港口能力的解决方案是不可行的,因为缺乏投资资金和对环境可持续性的负面影响。 在这方面,提出了一个MHC概念,以最大限度地利用集装箱船[1]。 该解决方案允许在深水中锚定的集装箱船装载和卸载集装箱,然后将它们运输到其目的地,而不管任何港口的深度或狭窄区域。

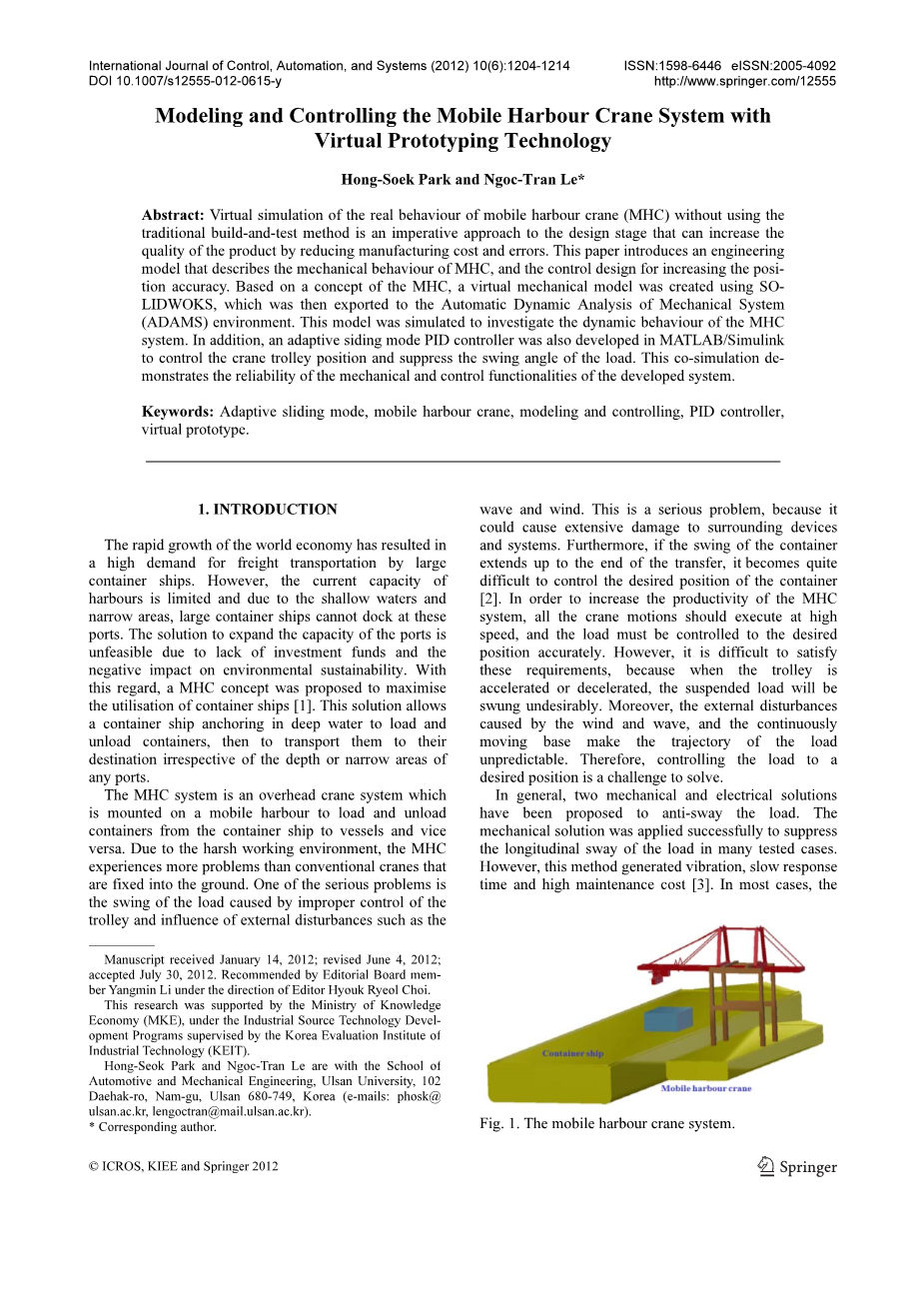

MHC系统是高架起重机系统,其安装在移动港口上以将集装箱从集装箱船装载和卸载到船舶,反之亦然。由于恶劣的工作环境,MHC比固定在地面的传统起重机经历更多的问题。严重的问题之一是由手推车的不正确控制引起的负载的摆动和外部干扰的影响,波和风。这是一个严重的问题,因为它可能会对周围的设备和系统造成严重损坏。此外,如果容器的摆动延伸到转移的结束,则很难控制容器[2]的期望位置。为了提高MHC系统的生产率,所有的起重机运动都应当以高速执行,并且负载必须被精确地控制到期望的位置。然而,难以满足这些要求,因为当小车被加速或减速时,悬挂的负载将不期望地摆动。此外,由风和波以及连续移动的基座引起的外部干扰使得负载的轨迹不可预测。因此,将负载控制到期望位置是解决的挑战。

通常,已经提出了两种机械和电气解决方案来防止负载摇摆。 在许多测试情况下,机械解决方案被成功地应用以抑制负载的纵向摇摆。 然而,这种方法产生振动,响应时间慢,维护成本高[3]。 大多数情况下,电气解决方案普遍用于防摆动加载。该溶液进一步分为两种的控制方法,开环控制和闭环控制。文献[4]提出的开环控制方案,没有配备传感器。其控制目标基于预定的速度控制轨迹,已被模拟处置摇摆。这种方法对于起重机是经济的和稳定的具有低的固有频率。但是,它是低效与不稳定的植物,受影响干扰。同时,闭环控制计划被提议作为起重机的防摆动。这些方案配备有许多类型的传感器以线性/非线性方式检测负载的摆动角控制[5-11]。摆动角信号由观察和估计模型传输到控制器。几个设备提出测量负载的摆动角度。Yoshida et al。 [10]提出使用相机作为非接触传感器用于起重机的视觉反馈控制。在这种情况下,在手推车上安装了3D相机测量负载的3D位置。这种方法是对于经历扰动的起重机有效。然而,这种视觉系统是耗费成本的难以维护。此外,视力的长寿器件在暴露时逐渐减小海洋环境。以取代视力系统,Kim et al。 [11]介绍了一种新的视觉无传感器集装箱起重机防摇控制系统使用放置在吊具上的倾斜仪检测负载的摆动角度。但是,共同点倾斜仪缺乏高精度,响应慢次。因此,需要昂贵的倾斜计实现高精度。为了实现更经济,精确和快速的反应,Park et al。 [12]介绍一新方法,其中三轴加速度计用于估计摆动。在这种方法中,摆动角度由加速度计基于台车和固定点之间的差异吊具。合作,上述方法旨在有效地检测摆动角度和设计一个闭环控制系统来实现防摆动负载。这些方法已经实现了所需要的控制目标。但是,发射和部署的新控制产品投入真正的工作环境需要更多的时间和成本进行建造,测试和验证物理模型。

因此,本文提出了一个虚拟原型集成ADAMS的仿真技术MATLAB / Simulink。 ADAMS软件用于创建虚拟机械模型,具有可能性的任何参数的虚拟测量组件在虚拟模型中。 MATLAB软件是众所周知的用于设计控制系统。 我们的协同两个软件的模型有一个优点模拟机械系统的真实行为,以及实现整体的闭环控制虚拟原型模型。 结果的模拟不只有帮助设计师修改机械设计也改进控制方法。

2.MHC系统的组成和工作原理

MHC是安装在浮动上的起重机系统,如图1所示。 它由一个浮动的框架系统,支撑架,手推车,吊具和吊杆。 浮动可承载整个起重机系统和负载。 它工作海和由风和波浪摇摆。 框架系统是一种坚固的结构,能承受总负载起重机。 它沿着浮动移动,可以调整水平拾起容器。 支撑框架当起重机开始工作并降低时升起停止时。 此功能旨在折叠起重机系统方便旅行。 手推车移动吊杆轨道沿x方向,并由a驱动电机力。 它将吊具驱动到所需位置以拾取和插入容器。 吊具悬挂通过四线缆机构在手推车上,并且其功能是调整提升容器的挂钩。夹紧和定位系统用于定位容器准确。

由于在海上工作,MHC受到影响风和波。 根据Jang等人 [14]风力作用在起重机结构上的悬垂力在海上可以基于评估空气动力学中悬垂力的基本方程:

式中:=空气密度

=拖动系数

=结构的投影面积

=入射风速

=

是恒定的风速,取决于海平面高度,而随机波动的湍流风速,风引起的牵引力可以写成如下:

- 浮力 2.机架 3. 支持框架 4.横梁 5.小车 6.吊具

图二.MHC模型

(3)的第一项称为平均阻力,其对于给定的平均风速是恒定的。第二和第三项是与湍流风相关的力。为了评估风在结构上引起的力,(3)的第三项通常被忽略。湍流的脉动风速w(t) 与零均值高斯随机过程。在本文中,MHC投影面积和高度结构可忽略。 因此,风对MHC结构的影响可忽略,并且它被认为是一个高斯分布随机干扰的控制系统。

- 然而,海浪引起的干扰主要影响漂浮运动。海浪激发状态的描述对浮动系统的建模至关重要。对于非线性系统的分析, 波力分为两个部分:对简谐力在主导频率的叠加和一个小的随机成分[15]。海浪由方程表示:

力的谐波分量由表示,而随机干扰则用,,表示,分别是振幅、频率、波相位。

根据Ngo等人[9],波干扰诱导MHC移动遵循六自由度运动,包括三个平移运动(振动,摇摆和自重)和三个旋转运动(滚动,俯仰和偏航)。这六自由度运动如图2所示。在这篇文献中,传统的起重机研究了电车和集装箱摇摆运动共面的情况。电车运动是为了抑制集装箱的摇摆运动。在MHC的情况下,悬挂的载荷似乎具有附加的侧向摇摆,这是由俯仰运动引起的浮动。 由于这个摇摆分量不与小车移动方向共面,作者提出了一个新的控制横向摇摆的机制。

图3 .提出控制横向摇摆的新机制

图3展示出了用于控制横向摇摆的新机制。 具有必要的皮带轮和鼓的两个附加绳索附接到该机构。 当集装箱上下移动时,鼓需要补偿附加绳索和主提升绳之间的长度差异。 在这些附加绳索中,液压致动器产生张力,通过该张力可以赋予横向摇摆抑制力矩。

在本文中,考虑了与MHC系统有关的一些以下假设。

- 浮体应该在笛卡尔坐标中相对固定。因此,可以忽略浮动和偏航运动在绝对坐标中的漂移。

- 小车运动被认为是沿着X方向,和负载的摆动运动在同一平面上。

- 在其他平面上发生的悬挂载荷的摇摆运动可以被认为是控制系统的干扰。

- 负载的摇摆运动被认为类似摆动运动,并且在滑车上的摩擦力是可忽略的。

3.MHC系统建模

3.1为MHC系统开发虚拟原型的必要性

由于产品的复杂性不断增加,为了增加生产竞争,应当减少对产品开发周期时间的需求。因此,构建用于测试的硬件原型已经花费了大部分用于推出新产品的时间。与传统的构建和测试方法相比,基于虚拟原型的仿真技术被提出作为一种显著降低制造成本和时间的方法。虚拟原型方法是一种集成软件解决方案,包括对机械系统进行建模,模拟和可视化其在实际工作操作条件下的3D运动行为,通过迭代设计研究完善和优化设计[17]。该模拟技术的优点包括构想在虚拟实验中以类似的方式与真实情景一起使用的详细模型。

执行任何参数和在机械模型的任何组件的的虚拟测量的可能性也可以方便地进行。图4显示了用于MHC系统测试的虚拟原型的创建。

图4. 创建用于测试MHC系统的虚拟原型模型

在机电系统的设计过程中,机械设计和控制设计阶段是用不同的软件工具单独完成的,尽管概念是相同的。在设计之后,应该对每个单独的模型进行测试和验证以实现期望的目标,最后在物理原型上实施共同测试以验证所提出的方法。在物理原型测试期间,如果两个系统的交互操作出现了问题,设计者必须改进机械设计和/或控制设计以实现完美的系统。在该方法中,物理测试过程更加简化。它节省时间和成本,并降低由两个系统之间的冲突引起设备损坏的风险。

3.2.虚拟原型平台

图5展示出包括以下软件的虚拟原型平台:CAD-计算机辅助设计(SOLIDWORKS,CATIA,PROENGINEER); MBS-多体系统(ADAMS,SD-EXACT,PLEXUS);有限元分析(NASTRAN / PATRAN,COSMOS,ANSYS)和命令与控制(MATLAB, EASY5, MATRIX) [17].

CAD软件用于创建机械系统的几何模型。该模型包括具有形状和尺寸的刚性部件的物理原型模型,其包含关于这些刚性部件的质量和惯性的信息。CAD环境可以使用力和扭矩执行简单的运动测试。然后使用诸如STEP(CATIA)或Parasolid.x_t(SOLIDWORKS)的文件格式将几何模型从CAD环境导出到MBS环境。MBS是虚拟平台的中心组件,并且其用于在实际操作条件下分析,优化和模拟机械系统的运动学和动态行为。FEA软件用于对柔性部件建模。MBS具有将负载转移到FEA并从FEA接收灵活组件反馈的能力。该特征使得能够捕获惯性和顺应性效果,并且以更高的精度预测负载,因此获得更真实的结果。命令与控制用于设计控制系统的软件产品。该软件与MBS软件交换信息。交换过程创建闭环,其中来自MBS模型的输出是用于控制系统的输入,反之亦然。来自MBS模型的输出是控制所需的测量参数,以及来自控制系统的输出对MBS模拟的影响。

3.3。建模MHC机械系统

为了生成MHC系统的机械模型,具有物理模型的形状和尺寸的所有部件或元件被SOLIDWORKS建模为3D实体。这些元素是用显示MHC系统特征的几何约束创建的。这种机械模型通过施加扭矩和力来驱动MHC模型的元件来测试和评估“真实”行为。然后将其导出到ADAMS以执行动态模拟。在ADAMS /视图环境中,创建MHC建模。建模过程被构造为以下序列,以便在设计阶段中进行容易的修改。首先,必须定义零件的几何参数,例如材料,质量和密度,然后自动生成质量和惯性矩阵。这些部分使用以下几何约束,分别与其他浮动坐标连接。这些约束描述如下。浮动质量坐标的中心(用1表示)在ADAMS中使用旋转关节固定在笛卡尔坐标的中心。基于波动干扰函数来摆动浮动运动。框架(由2表示)安装在浮动物上并且使用平移接头沿着浮动物移动。由电动机产生的力驱动的小车(由3表示)使用平移接头沿着x方向在框架上滑动。容器(由4表示)使用球形接头连接到手推车,并且随着手推车运动而移动。图6给出了MHC系统的机械模型的虚拟原型。

在虚拟原型模型上的仿真过程被实施以研究机械MHC模型的真实行为。在Adams模拟中使用的参数值在表1中给出。在ADAMS模型的计算机上的模拟结果将通过在试验台上的实验来检查和验证,以评估ADAMS模型的准确性。

图7和图8分别示出了滑架位移和负载摇摆角的模拟和实验结果之间的比较。通过这些比较,我们可以评估模拟和实验的曲线是很好的一致。

图6. MHC系统的Adams模型。

表1.模拟中使用的参数值。

图7.滑模位移的模拟和实验响应之间的比较。

图8.负载摇摆角的模拟和实验响应之间的比较。

因此,ADAMS模型可用于模拟MHC机械模型的特性。该模型还可用于模拟,分析,测试和验证机械和控制系统的行为。

4.为MHC机制开发控制系统

4.1。在MATLAB / Simulink中创建一个adams_sys

构建用于虚拟MHC模型的控制系统对于将两个单独的模拟程序共模拟到整个系统中是必要的。控制设计是基于ADAMS / Control和MATLAB / Simulink开发的。为了将虚拟MHC机械模型从ADAMS导出到MATLAB环境,首先在ADAMS模型中定义输入和输出变量。输入信号是控制滑车移动的力。同时,输出信号分别是滑车位置和负载摆动角的测量参数。随后,该模型导出到MATLAB / Simulink。图9表明了在Adams和Matlab共模拟模型中的联系。

在MATLAB环境中,创建了一个.m文件和一个adams_sys。 adams_sys表示如图10所示的非线性MSC.ADAMS模型(即MHC机械系统)。 这个ADAMS块是基

全文共13913字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[144678],资料为PDF文档或Word文档,PDF文档可免费转换为Word