英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

2014年6月卷11第4篇 CHINA FOUNDRY

挤压铸造技术在中国的研究进展

李元元 ,张卫文, 赵海东,游东东,张大童,邵明 ,张文

1. 华南理工大学 国家金属材料近净成形工程技术研究中心,广东 广州510640

2. 吉林大学材料科学与工程学院,中国 吉林 长春130012

摘 要: 挤压铸造是一种具有短路径、高效率和精密成形特性的技术,具有铸造和塑性加工的特点。它被广泛用于生产高性能的金属结构件。随着节能和环保意识的提升,轻质高性能金属零部件有待研发,这加速了我国近二十年来挤压铸造技术的发展。本文介绍了挤压铸造合金的研究进展,典型零件的制造和挤压铸造设备的发展,讨论了挤压铸造的未来发展趋势和发展重点。

关键词: 挤压铸造;研究进展;技术;设备

中图分类号: TG249.2 文献标识码: A 文章编号: 1672-6421 (2014) 04-239-08

挤压铸造,又称液态模锻,是一种特殊的铸造工艺,将一定量的液体金属低速注入模具型腔,并在压力下凝固形成铸件。与其他铸造方法相比,挤压铸造材料选择广泛,金属液的利用率高,铸造组织均匀致密,力学性能优异,表面光洁度和尺寸精度高。与塑性成形方法相比,挤压铸造可以用较小的变形力和较少的工序来加工复杂零件。总之,挤压铸造是一种具有短路径、高效率和精密成形特性的技术,具有铸造和塑性加工的特点。它广泛应用于机械、汽车、家用、航天、国防等行业,以生产高性能、高精度的零件。最早提出挤压铸造工艺是在1819年,但人们普遍认为由苏联科学家V. M. Plyatskii的专著“液态模锻”的出版,是挤压铸造技术完全创立的标志。这种技术在欧洲和北美州迅速发展。20世纪60年代初期,中国开始了在挤压铸造领域的研究,在70年代,这项技术开始腾飞。90年代初,随着轻质高性能产品的需求膨胀,挤压铸造技术已成为我国广泛关注的问题。

1 挤压铸造材料的研究

1.1 铝和镁合金.

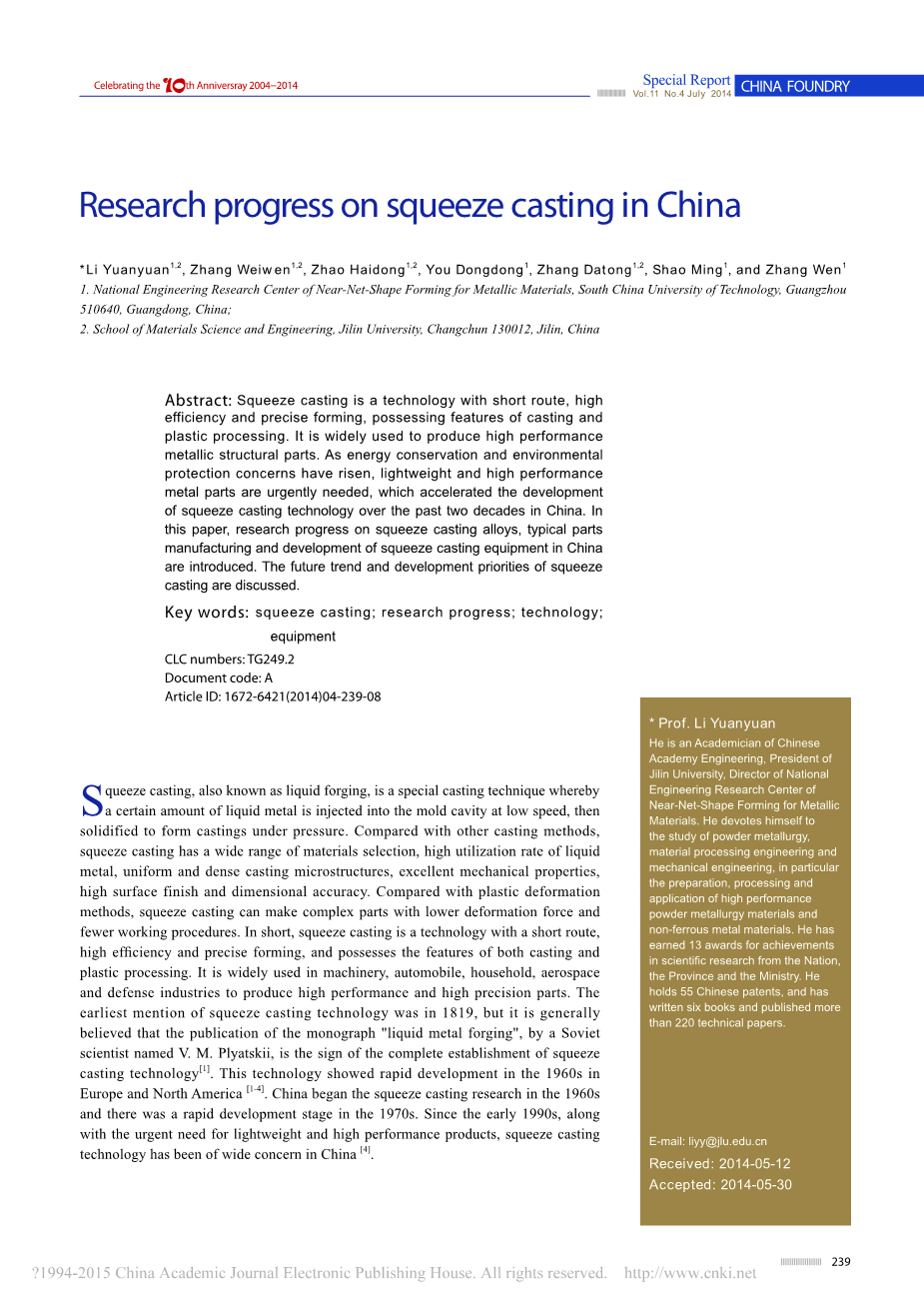

挤压铸造材料的研究一直是挤压铸造工艺的一个重要方面。人们关注的焦点是铝合金和铝基复合材料。此外,镁合金、锌合金、铜合金和铁,包括其复合材料也在其列。沈阳工业大学已对ZA27,ZA43锌合金材料和AZ91D ,AM50A镁合金材料的挤压铸造进行了研究。上海交通大学对Mg-Nd镁合金(锆)的挤压铸造进行了研究。在锌合金中,高压力提高了溶质在基体中的溶解度,并减少了因共晶相的细化和均匀分布产生的枝晶偏析。在镁合金,据发现,只有降低模具温度和浇注温度才有利于细化晶粒。在压力下浇注,当浇注温度高于熔点时,所加压力会导致晶粒粗大。对于被广泛研究的铝合金而言,在工业中应用的挤压铸造铝合金主要限于具有较低机械性能的铝硅合金。研究发现,用挤压铸造法制备的高强度铝合金具有良好的力学性能,其力学性能接近于锻造的水平。基于铝铜和铝锌系合金,华南理工大学研制开发了一系列高性能的挤压铸造铝合金:具有高强度,高韧性和低热裂性的HGZL01合金;具有高强度和良好流动性的HGZL02合金;具有高强度,良好延伸率和流动性的HGZL03合金;具有良好的铸造性能的HGZL04合金;具有高强度和良好韧性的HGZL05合金。其中,HGZL03是铝铜锰基合金。它的化学成分(质量分数)为4.5-5.5 Cu、0.2-0.8Mn 及Zr、V、Ti、B等微量元素和稀土元素。该合金在75兆帕的压力下具有良好的强度和延展性(如图1所示)。在T5态下,拉伸强度为440 MPa,延伸率为20%。这种合金具有优良的强度和延性 (图 1 所示) 下 75 MPa 施加的压力。在 T5 状态的抗拉强度是 440 MPa,伸长率是 20%。

图 1: HGZL03 合金在不同的应用压力下的拉伸强度(a)和断裂伸长率 (b) 的

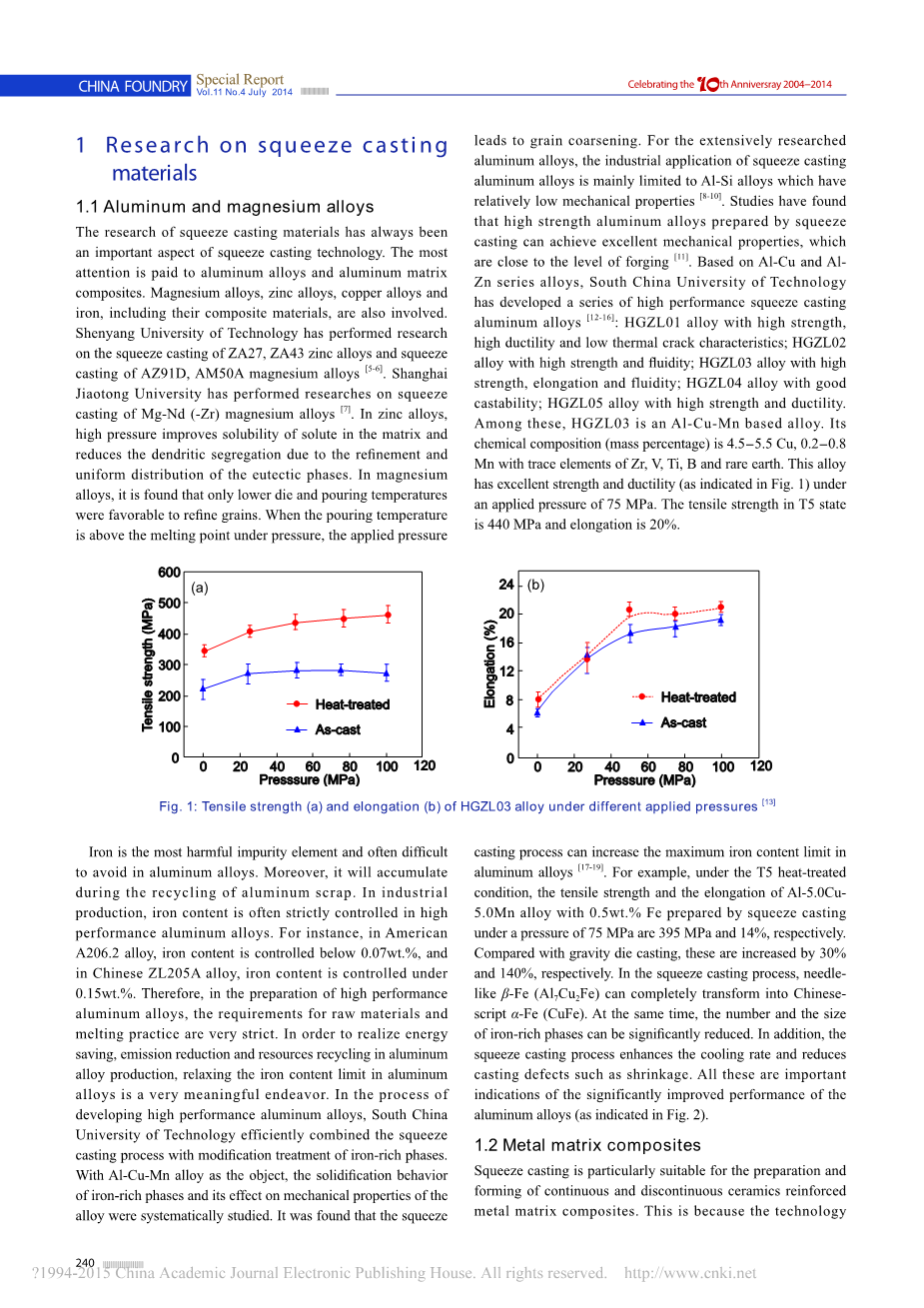

铁是铝合金中最有害的杂质元素,往往难以避免。此外,它会随着铝废料的回收不断积累。在工业生产中,高性能铝合金通常严格控制铁含量。例如,美国的A206.2合金中铁含量控制在0.07wt.%以下,而中国的ZL205A合金,铁含量控制在0.15wt .%以下。因此,在制备高性能铝合金时,对原材料的要求和熔炼过程都是非常严格的。在铝合金生产中,为了实现节能、减排和资源回收利用,放宽对铝合金中铁含量的限制是一次非常有意义的尝试。在开发高性能铝合金的过程中,华南理工大学将挤压铸造工艺与富铁相变质处理有效地结合。与铝-铜-锰合金为对象,系统研究了富铁相的凝固行为及其对合金力学性能的影响。研究发现,挤压铸造工艺可以增加铝合金中最大限制铁含量。例如,T5热处理状态下含铁量0.5wt.%的Al-5.0Cu5.0Mn合金经75 MPa压力挤压铸造后的拉伸强度和的伸长率分别为395 MPa和14%,与重力模铸造相比,分别提高了30%和140%。在挤压铸造过程中,针状beta;-Fe(Al7Cu2Fe)可以完全转化为汉字型alpha;-Fe(CuFe)。在同一时间,富铁相的数量和大小可以显着减少。此外,挤压铸造工艺可以提高冷却速度,减少铸件收缩等缺陷。所有这些都是显着改善铝合金性能的的重要标识(如图2所示)。

图 2: 0 MPa (a) 和 75 MPa (b)压力下合金Al-5.0Cu-0.6Mn-0.5Fe的微观结构

1.2 金属基复合材料

挤压铸造尤其适合于连续和不连续的陶瓷增强金属基复合材料的制备和成形。这是因为该工艺具有以下优点:(1)能提高熔体的流动性,为填充补强缺口创造有利条件,以获得无空隙铸造组织;(2)熔融金属与补强之间的接触时间短,可以减缓界面反应和改善界面粘结状态;(3)材料设计选择范围广:铝、镁、锌、铜合金等均可。对于增强体,连续纤维、须晶、颗粒、多孔和层状材料等都可以使用。由于上述优点,挤压铸造金属基复合材料成为重要的研究领域之一。我国许多高校和研究机构对挤压铸造金属基复合材料进行了研究。例如,东南大学曾采用铝基复合材料进行压力浸渗铸造。增强材料采用氧化铝短纤维(delta;)和硅酸铝短纤维(氧化铝),铸模采用ZL108和ZL109 合金。哈尔滨工业大学曲守江等人采用两级挤压铸造技术低压充填和高压凝固,制备25vol.%SiCp/Al复合材料,进一步提高其热挤压强度和塑性。华南理工大学朱德智等人采用挤压铸造工艺制备了混合增强型CF / LF6铝基复合材料。其微观结构如图3所示

图 3:混合增强型挤压铸造铝基复合材料C f /LF6 铝基复合材料的微观结构(a) 铝基复合材料C f /LF6; (b)铝基复合材料Cf SiCp/LF6

此外,挤压铸造工艺还被用于制备氮化硅颗粒增强型2024铝合金和钛纤维增强型铝镁复合材料人们同样对其性能和微观结构的演变进行了研究。在全球范围内,挤压铸造金属基复合材料已应用于航空航天,运输,国防装备和其它领域。然而,在中国,金属基复合材料的行业和企业标准还没有得到很好的建立,因而他们只是在一些诸如国防的特殊领域得以应用。

2 挤压铸造工艺和典型零件的研究

2.1 挤压铸造工艺及数值模拟

工艺参数的优化是挤压铸造的一个重要分支,主要研究留模时间、挤压压力,浇注温度和模具温度等参数对合金性能,微结构和铸造缺陷的影响。研究主要包括:基于实验的具体参数分析,基于实验数据统计方法的参数最优化,利用理论或实证研究计算挤压压力和留模时间,尤其是直接挤压铸造过程。例如,对不同压力下的铝-铜合金凝固过程的研究表明,依据实验结果和辐射定律计算,施加25 MPa压力能使氢在固相中的溶解度超过液体中的初始氢含量,从而防止气孔的形成。对铸模界面传热特性的研究表明:在挤压铸造条件下界面传热系数的变化包括重力凝固增加,急剧增加,缓慢下降,保持稳定,而在重力铸造条件下它只包括增加,减少和稳定的时期。挤压压力可以减小界面间隙而50Mpa是消除间隙的峰值。

数值模拟是优化挤压铸造工艺的重要工具之一,它受到了人们的高度重视。韩建立了一个有限元模型,通过耦合热传递和应力来描述挤压铸造凝固过程中的温度和应力场。在这个模型中,热焓被用来治疗潜热而热粘弹塑性模型是为凝固壳和液态金属而设定的。在界面传热过程中体积收缩不能忽视,而压力空气间隙和辐射也要考虑在内。

通过数学建模,Ma研究了圆柱挤压铸件的温度场,计算了其凝固收缩率和缩孔体积。在二维圆柱坐标系下,Wang使用不同的有限元法建立了挤压铸造温度场的数学模型。使用类似的系统,San对大高径比挤压铸造件ZA27的温度分布进行了模拟研究。

为分析车轮挤压铸造过程填充行为和选择注射参数,李元元 等人在考虑紊流、 传热和模壁的摩擦后,对充型与凝固过程进行模拟研究。为了避免气体和氧化物的包覆,他们提出要优化多级注射。仿真结果如图4所示。在第一阶段,虽然注射速度增加液体,熔体流动稳定,由于熔体和模具之间接触时间短,能量损失和温度下降量减少[图4 (a) ]。在第二阶段,自由表面附近的流速减小,并且没有出现紊流 [图 4 (b)]。在最后阶段,熔融流体向上稳定流动 [图 4 (c)]。仿真结果表明通过改变注射工艺,充模时间和紊流会减少,边缘最低温度为904 K,高于恒速注射。这意味着充填时凝固过程会缩短。在充填结束时,从轮毂到环再到边缘温度递减,这有利于凝固铸件应力的转移[图 4 (d)]。

Temperature and vectors

(= 1.48E 01)

40.00 47.72 55.44 63.16 70.88 78.60

43.40

Z

5.00

(b)3.50s

Temperature and vectors

(= 7.87E 00)

40.00 47.72 55.44 63.16 70.88 78.60

43.40

Z

5.00

(a)2.52s

Temperature and vectors

(= 5.09E 00)

40.00 47.72 55.44 63.16 70.88 78.60

43.40

Z

5.00

(d)25.50s

Temperature and vectors

(= 4.05E 00)

40.00 47.72 55.44 63.16 70.88 78.60

43.40

Z

5.00

(c)17.50s

2.2 典型挤压铸造零件

挤压铸造是机械、汽车、电气、航空航天及国防工业领域生产高要求零部件的重要手段。中国兵器科学研究院宁波分院通过挤压铸造制备的大轮可重达30公斤,直径580毫米,拉伸强度和伸长率分别为350-390 MPa和 5% - 12%。汽车仪表的挤压铸件,如转向阀和自动自行车2A01合金框架同样被刊载报道。武汉科技大学采用挤压铸造方法制备 了ZL108铝合金汽车制动泵,它的抗拉强度为290兆帕的,伸长率和硬度分别为1.6%和HB105。重庆大学采用封闭浇道和定量浇注法制备出挤压铸造镁合金轮毂。北京交通大学研发了黑色金属合金的挤压铸造,用于生产煤矿和铁路行业零部件,如液压阀机构和破碎机冲床。金属基复合材料采用挤压铸造工艺可用于制造复杂部件,而且具有成本低,省时省力,规模大的特点。Luo提出了一种结合挤压铸造和热挤压技术的方法。

首先将液态金属渗透到陶瓷坯体中,然后在复合材料上进行热挤压。采用压力浸渗铸造法生产了局部增强活塞,并应用于多种汽车发动机中。

|

图 5: 挤压铸造轮毂 (a) 和传输支撑架 (b) |

华南理工大学对大型复杂件的挤压铸造进行了研究。图5照片为一个直径为670毫米的挤压铸造车轮和一个面积580毫米*480毫米的项目区的传输支撑框架。该研究采用了HGZL03铝合金。检查结果表明,该车轮铸件不存在气孔和收缩缺陷。从车轮不同部位提取的样本的铸态显微照片表明比采用重力铸的造铝铜合金更致密,晶粒组织更细小。试样取自经 T5 热处理的车轮轮辋的中心,轮辐和边缘。其实测最大拉伸强度和断裂伸长率分别为 350-390 MPa 和 7%-9.5%。

3 挤压铸造设备研究

中国传统的挤压铸造设备一般是源自液压机改装。其种类少,功能弱,性能差,生产效率低。目前,中国大约有200台挤压铸造机,其中80%是经改装而成的。大部分专用挤压铸造机来自进口,由于其夹紧力低,不能生产大型复杂零部件。近几年来,我国的挤压铸造设备的研究取得了重大进展,主要内容如下:

(1) 系列化和大尺寸挤压铸造设备

华南理工大学清洁能源有限公司开发出世界上最大的可提供四万kN 夹紧力的大型挤压铸造设备,可以用来生产大型复杂铝合金零部件。一旦设备制造完成,经安装和调试之后将立即投入生产。此外,该公

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152290],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。