英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

复杂CAD模型在多件模具设计中模块区域和分型曲线的自动生成

摘要

生产形状复杂的零件,不能用传统的两件模具制造,多片成型技术是一种重要的工具。然而,设计多件模具也是一项耗时的任务。本文提出了一种自由曲面CAD模型的模块区域和分型曲线自动识别方法。基于对象和成型的数学条件的几何性质,一系列可能的分型方向构成一组可见模压面确定每个分型的方向。通过轮廓检测和边缘挤压,识别特定分型方向部分可见的可模制表面并将其分成板块。于是提出了安排暂定的板块的一组标准,它可以同时在几个分型方向上对正确的板块区域可见。最后,从相应的模具区域提取模具板块的分型曲线。该算法克服了以前的多片模具中发现的问题,同时实现了高精度和高性能。工业复杂模型的例子是用来证明所提出的算法的性能和鲁棒性。该方法是通用的,允许其应用扩展到任何复杂的几何形状在三维模具设计。

1、 简介

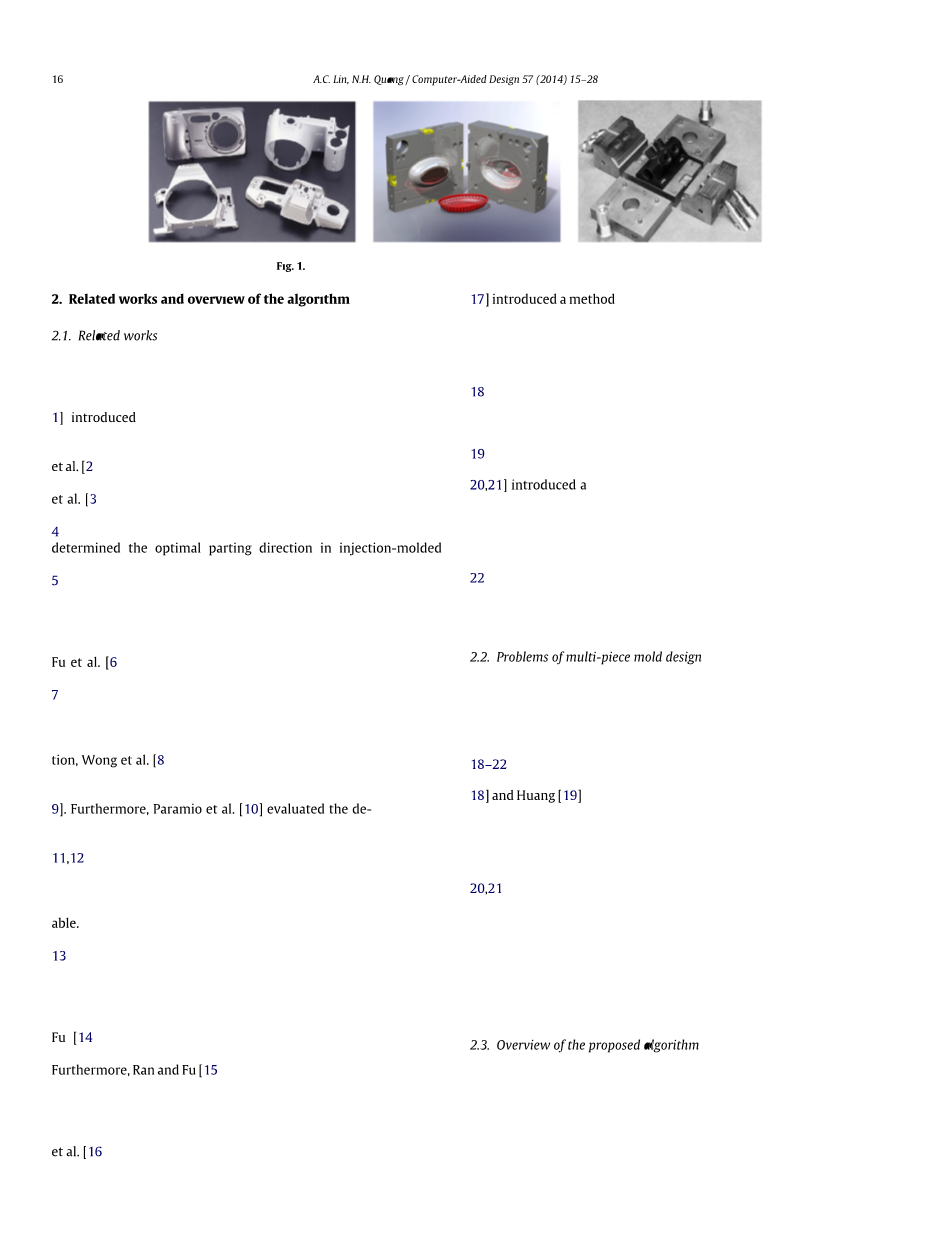

注塑成型是当今广泛使用的最常见的制造方法之一;它能够生产质量和精度高的零件。从几何角度看,模具可以是两件式的或多件式的。传统的两件式模具仅具有一个主要分模方向,其将两个模具件限制到一个运动轴线。然而,在复杂部件中通常有倒扣结构,这就需要多个侧芯来构成这些倒扣结构。所需的侧芯数量越多,加工成本和机器所消耗的时间就越高。具有多个倒扣的一些复杂部件不能用两件式模具生产。使用多件式模具可以克服传统的两件式模具的上述限制。由于有许多不同的分模方向,允许模具件自由移动,可以消除倒扣,使得不需要实际的侧芯,从而显着降低总的制造成本。因此,多件模制成为处理不能仅通过使用两件式模具来处理的复杂几何形状的重要技术。图1示出了由Protoform GmbH提供的典型的模制部件,两件式模具和多件模具的实例。

多件式模具设计的主要挑战在于确定可行的分型方向,模件区域以及相应的分型曲线和分型面。 在本文中,提出了一种用于自动化确定用于构造模具件的这些必要数据的系统方法。 多片模具的基本问题可以描述如下:给定自由形式的CAD模型,我们如何确定可行的分型方向D,D的每个元件di的模件区域Si和相应的分型曲线?

图1. 模具零件,双模模具和多模模具

本文的其余部分安排如下:在第2节,审查相关作品,并提出了拟议算法的概述。 背景信息的表面成型性和射线测试的表面可见度在第3节中描述。第4节讨论了用于自动识别模具片区域和分型曲线的算法。还包括几个拟议的标准。 算法实现和示例在第5节中讨论。结论在第6节中给出。

2、 相关作品和算法的概述

2.1、 相关作品

在许多作品中已经开发了用于模具设计的自动过程。大多数工作集中于传统的两件式模具,包括确定分型方向,倒扣,分型曲线和分型面。 Fu 等 [1]介绍了一种与特征参数的确定,分类和识别相关的用于检测倒凹的算法。 Ismail 等[2]提出了一种基于边缘边界分类技术识别基于圆柱的特征的方法。 Kharderkar 等[3]描述了一种通过实现高斯映射来识别和显示倒扣特征的算法。在这些相关技术的基础上,Fu 等4]提出了一种算法,通过倒扣特征的数量及其相应的体积确定注塑部件的最佳分模方向。此外,Chen 等 [5]提出了一种方法,其中三个可能的分模方向由边界框的表面法线向量定义。然后基于dexel模型和模糊决策来估计可行分模方向。

为了确定分型曲线和分型面,Fu等人[6]描述了一种在芯部和空腔模制表面组之间采用最大外部边缘环的技术。 Chakraborty等[7]提出了一种基于倒扣的表面积,分型面的平坦度和拉深深度的组合来确定两件式永久模具的分型曲线和分型面的方法。此外,Wong 等[8]提出了一种不均匀切片方法来找到CAD模型的可行分型曲线。基于Ravi和Srinivasan [9]描述的标准评估最佳分型曲线。此外,Paramio 等 [10]通过切割CAD模型来评估注塑件的脱模性,然后可以用于确定可行的分型曲线。为了产生分型面,Li等人[11,12]通过评估分型曲线的可挤出性提出了一种方法;使用细分技术来产生不可挤出的分型曲线的部分的分离表面区域。

侧芯或销可以与倒扣的识别一起产生。 Banerjee 等 [13]使用每个倒扣表面的收缩空间来识别侧芯的形状。 根据一组离散的可行和非支配回缩将倒扣表面分组为倒扣区域,之后可以获得各个侧芯的几何形状。 Fu [14]使用表面可见度,脱模性和成型性的概念来识别由侧芯模制的表面。 此外,Ran和Fu [15]描述了一种用于在识别内部倒扣和提取相关表面之后自动设计内部销的算法。

模具设计的CAD研究的发展也与可制造性和制造成本相关。 Bidkar等人 [16]提出了基于元素立方体的特征识别方法,以评估注塑部件的关键可制造性信息。 Denkena 等[17]介绍了一种方法,其中使用计算工具“视觉形式计算器”的基于CAD的应用来生成和分析模腔的CAD模型,以便计算工具的可访问性和制造成本。

在多件成型领域,很少有文章发表。 Dhaliwal 等[18]提出了一种基于特征的方法来自动设计多件式牺牲模具。在它们的方法中,为了可制造性和可组装性目的,期望的总模具形状被分解成更简单的形状。基于同样的理由,Huang 等 [19]描述了一种用于生成具有可访问性驱动的空间分割方案的多件式牺牲模具的算法。 Chen和Rosen [20,21]介绍了一种基于区域的方法,用于将分割面分割成区域并将它们组合成模具件。它们的方法中的基本元素是凹形区域和凸形表面。然后提出反向胶合操作以基于分型表面的产生自动化多件式模具的构造。此外,Priyadarshi 等 [22]描述了用于多件永久模具的自动设计的几何算法。基于部件的全局可访问性分析的结果构造模具件。

2.2、 多件模具设计的问题

如前所述,多件式模具相对于常规两件式模具的最显着的优点是它们可用于处理复杂形状的部件。然而,目前多部件模具设计的方法具有两个限制。首先,它们需要简单的多面体部分或通过面[18-22]近似复杂部分,这在工业中可能是不可接受的。第二,一些算法具有有限的应用领域。例如,Dhaliwal [18]和Huang [19]提出的算法不处理一般的分割情况,例如沿着非平面面分割。此外,在Huang的方法中,可制造性仅通过分割中涉及的切割的数量来测量。实际上,可制造性与组件的数量及其几何复杂性更直接相关。在Chen和Rosen的方法[20,21]中,当产生分型面时仅进行局部可拆解性评价。因此,本文提出了一种用于自动识别用于构造模具件的模具区域和分型曲线的系统方法。在所提出的方法中,开发了若干标准和技术,诸如可见光射线测试和轮廓检测,以确定可模制表面和用于模具件的适当表面区域。该算法足够通用以应用于商业CAD系统。

2.3、提出的算法概述

输入CAD模型的所有曲面/自由曲面被插入到所提出的系统中。 还提取模型的几何实体的信息(顶点,边缘和表面),并将其用作算法的输入。 基于这样的信息形成描述边缘和表面的等式。 已经开发了以下步骤以产生用于该件的合适的分离方向和分型曲线。

图2 (a)可模压平面 (b)可模压二次表面 (c) 可模压自由表面

分模方向 di

分模方向 di

(1)暂时分割方向的集合D首先通过分析输入部分的几何特征而形成。 这在第4.1节中描述。

(2)使用这些暂定分型方向,以及CAD模型的表面,对模型的每个表面检查表面可见性和可模塑性。然后确定集合D的每个方向di的可见可模塑表面的集合Si。这在4.2节中描述。

(3)如果存在不在任何可见可模制表面组中的表面,则进行进一步的可达性分析以确定这种表面的可行分型方向。然后将分离方向插入集合D中。该步骤在4.3节中描述。

(4)组Si的所有可见的可模制表面用于确定模具件的不同区域。在表面同时属于两个或更多个表面组的情况下,表面被重新布置到最合适的模具件区域中。这在第4.4节中描述。

(5)最后,实现了定位模具区域的分型曲线的算法。确定分型曲线的所有外环和内环以进一步产生模具分型表面和结构。这个过程在第4.5节中详细描述。

分模方向 di

3、 可模塑表面的背景信息和可见性的射线测试

为了描述所提出的算法,首先提出可模制表面的定义,其延伸自表面可见性和成型性的[6]。 本节重点介绍以下三种类型的曲面:平面(一阶曲面),二次曲面和自由曲面(三阶曲面或更高曲面)。 假设si是模型M的表面,ni是si上的任意点的法向量。 令di为模型M的分离方向之一。如果满足以下条件,则表面si可沿方向di成型:

不可模压锥面

可模压锥面

ni · di ge; 0. (1)

等式的物理意义。 (1)是来自与分离方向di平行的无限远的射线不能在该方向上将任何阴影投射到表面上; 换句话说,表面在这些光线中是可见的。 当表面是垂直壁时发生平等。

分模方向 di

对于平面和二次曲面,这两种类型的表面上的点的法向矢量具有精确的方向,从而允许满足式 (1)(参照图2(a)和(b))。 然而,对于自由形式表面,必须采用细分方法:将表面分成在参数坐标u和v中具有相等距离的小区域,并且在相应节点(i,j)处的法向量ni,j )。 然后使用整组法向矢量来确认等式的满足。 (1)。 只有满足所有节点的方程才能将表面定义为可模拟的。 图。 图2(c)示出沿着分型方向d 1的可模制自由形状表面的实例。

对于旋转表面,必须应用基本上不同的方法来确定可模制表面:使用旋转轴线而不是法向矢量来确定是否可以模制旋转表面。 一般来说,圆柱体和锥体存在于工业部件的设计中。 当表面是圆筒时,成型性的条件是

ax · di = 1 (2)

(2)其中ax是气缸的轴线。 等式 (2)确定,如果圆柱形表面的轴向向量平行于分离方向d 1,则圆柱形表面是可成型的。 对于锥形表面,使用以下等式:

(3)

其中ax是锥体的轴线,alpha;是顶点处的角度。等式(3)表示如果其轴线与分离方向di之间的角度小于alpha;/ 2,则锥形表面是可成型的。此外,这种情况允许从模具中移除部件而没有由这些锥形表面引起的任何困难。图。图3示出可模制和不可模制的锥形表面的示例。

一旦表面被定义为在某一方向可模制,则必须检查其可见度。因此,在每个分离方向di上的所有可模制表面被收集并存储在所谓的“稳定”中。然后,通过光线顺序测试每个可塑表面si,以确定其是否被包括在S表中的其它表面遮蔽。每个射线源自测试表面si的每个边缘ei的沿着方向di的端点或中点pi。如果光线不与S表中除点pi本身之外的其它表面相交,则测试表面si被识别为可见光;否则,si被识别为不可见表面。在模型的方向di上的可见和不可成形表面的实例示于图4中。

分模方向 di

分模方向 di

分模方向 di

不可见的可模压面

可见的可模压面

图4.(a)可见的可模压面和(b)不可见的不可模压面

图5.暂定的分模方向,

4、 多成型模具的自动分型曲线生成算法

4.1、 临时分割方向的集合

在多件式模具设计中,分开方向是可以分离模具件而没有任何障碍物的方向,因此可行分型方向的确定是需要解决的优先问题。在我们的方法中,通过考虑以下三种类型的方向,基于部件特征的几何特性形成暂时分割方向的集合D:相对坐标轴,旋转特征的轴和平面的法线方向(其遵循[22])。这些是可以访问部件的大多数表面的方向。图。图5示出了在多件式模具的设计过程期间要分析的典型部件。使用其几何特征的属性找到用于访问部件的表面的所有暂时性方向;这些在图中用不同的彩色箭头呈现。注意,对于D中的每个暂时分割方向di,-di也包括在集合中。图中所示的部分将用作描述所提出的算法的步骤的运行示例。

4.2、 可形成可见的模塑表面

根据集合D中的暂时分割方向分析部件的所有表面的可接近性。然后可以找到D中每个方向di的可见模制表面。 该过程在以下步骤中执行:

步骤1:基于方程d识别方向di的可模制表面。 (1) -

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141651],资料为PDF文档或Word文档,PDF文档可免费转换为Word