英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

第二届数字流体动力研讨会,2009年11月12日 - 13日,奥地利林茨

速度控制——恒定压力系统中的能量高效风扇驱动

Horst Hettrich,Frank Bauer,Franz Fuchshumer Hydac International GmbH

Industriegebiet,D-66280 Sulzbach / Saar电子邮件:frank.bauer@hydac.com

电话: 49 6897 509 1119,传真: 49 6897 509 760

摘要

本文论述了在恒压系统中液压操作移动机械的冷却系统的风扇的能量效率方法。 负载压力的变化通过液压动力切换装置即所谓的降压转换器实现。在应用方面,用于冷却系统的风扇,旋转惯性被用作必要的电感负载,以便建立降压转换器。因此,可以使用非常简单的液压装置,具有节省能量的优点,特别是在部分负载条件下。作者借助于在测试台上的测量来证明功能性以及总效率的改善。 最后,详细讨论了新的液压概念的挑战和风险。

关键词:快速开关阀,恒压系统,节能风机驱动,液压降压转换器。

1引言

液压系统主要受益于高功率密度,由此可以在小尺寸下实现高的力,这导致紧凑的设计。这使得液压系统对于移动(例如起重机,挖掘机等)和工业是有吸引力的。应用程序,独立于应用,通常一个液压动力源向在不同压力水平操作的多个负载提供液压油。这个问题的现有技术解决方案是负载感测概念,积极控制概念或流动匹配概念[3]在移动应用和工业应用中的恒压系统。

无论这些系统是否已经代表当今市场的良好适应性解决方案,必须对未来对高效解决方案(有限的化石燃料,不断上涨的燃料价格,立法限制排放)的需求进行严格的分析。关于液压动力源的上述解决方案,通过节流通过阀或压力补偿器的流量来实现对负载压力的供给压力的调节。这当然导致液压系统的总效率不足。因此,液压系统中的主要问题是如何以能量高效的方式用一个液压动力源供应具有不同压力水平的多个负载。

这个问题从电源电压必须转换到负载电压的电气系统中也是众所周知的。这里,通过变压器或开关电源来解决该问题。

与变压器类似的液压概念,即所谓的液压变压器,例如是与可变排量液压马达组合的可变排量液压泵。这个概念的缺点是高价格(每个负载需要液压变压器高效运行)和在部分运行条件下的低效率。或者,可以使用与可调节阀板组合的可变排量泵[1],[2]。

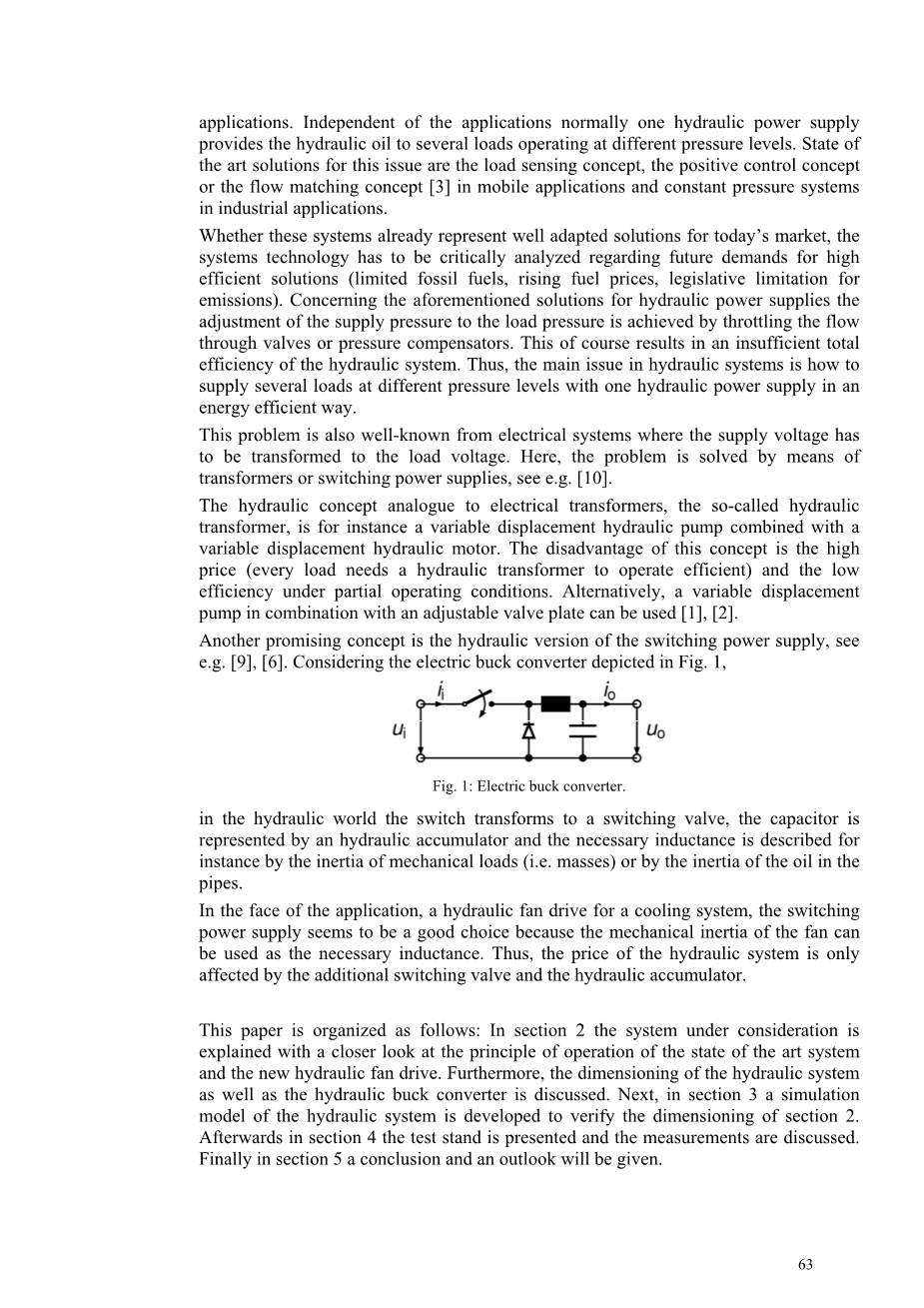

另一个有希望的概念是液压版的开关电源,见例[9],[6]。考虑图1所示的电降压转换器。

图1:电降压转换器。

在液压领域中,开关转换到切换阀,电容器由液压蓄能器表示,并且必要的电感例如由机械负载(即质量)的惯性或由管道中的油的惯性描述。

面对应用,用于冷却系统的液压风扇驱动,开关电源似乎是一个不错的选择,因为风扇的机械惯性可以用作必要的电感。 因此,液压系统的价格仅受附加切换阀和液压蓄能器的影响。

本文的组织结构如下:在第2节中,将详细解释现有技术系统和新的液压风扇驱动器的操作原理来解释所考虑的系统。 此外,讨论了液压系统以及液压降压转换器的尺寸。 接下来,在第3节中,开发了液压系统的仿真模型以验证部分2的尺寸。之后在部分4中呈现试验台并且讨论测量。 最后在第5节中将给出结论和展望。

2适用范围:油冷却器风扇驱动

如上所述,移动机械的特征在于若干液压消耗器。 由于这种基础设施,冷却系统的风扇通常由液压马达驱动,参见图1、2用于移动机器中的标准冷却系统。

图2:可移动机器中的Hydac冷却元件

现有技术是以恒定速度操作风扇,这导致不良效率和非最佳冷却策略。 因此,Hydac为风扇驱动器提供了特殊的解决方案,允许调整风扇速度,以便调节通过冷却元件的气流的需求。 因此,不仅实现了优化的冷却策略,而且尤其是在内燃机的空转期间的噪声排放被减少。 这通过与风扇的液压马达并联的热驱动旁通阀实现,其通过打开通向罐线的旁路来降低风扇速度,参见图1。 草图液压方案的图3。

图3:通过热驱动旁路可变风扇速度

虽然这不是最节能的解决方案,但它对于功率范围高达5 kW的风扇驱动器是一种经济上可接受的解决方案。 对于甚至更高的功率需求,风扇通过可变电动机驱动,这当然提高了总成本。

以下方法说明了在恒压系统中小型风扇驱动电机的高能效运行的可能性。 负载的适应是基于开关电源实现的,参见例[6][9]。

2.1液压概念

液压概念主要基于液压降压转换器[6][9],如图4所示。

图4:液压的概念

液压系统由快速切换阀[8][11],用于通过风扇的机械惯性表示的降压转换器必需的电感性负载,用于支持压力供应的蓄能器(图4中未示出)和快速止回阀[7]。为了避免液压马达中的气蚀,使用加压罐(低压管线)。

操作原理如下:首先,快速开关阀V打开,从而将供给压力施加到液压马达。因此,加速了负载。在关闭阀V之后,风扇和液压马达由于马达和风扇的惯性而保持旋转。因此,液压马达经由止回阀VC从低压管线吸入油。显然,在这种工作条件下,风扇减速。然后通过调节开关阀的“接通”和“断开”时间(占空比)来简单地实现改变风扇的旋转速度。

可以实现切换阀和止回阀的节流损失以及摩擦损失,而不是供给压力到负载压力的无损耗变换。为了实现液压系统的合适的总效率,必须使切换阀和止回阀的节流损失最小化。

2.2尺寸

为了实现液压系统的适当操作,这意味着风扇的旋转速度的低振荡,切换阀的PWM频率必须被调整为风扇的惯性。

对于下一次计算,进行以下假设:

· 快速开关阀和止回阀被认为是理想的,意味着没有节流损失和理想的开关(无开关时间)。

· 液压马达无损失。

· 管道(无摩擦损失,无波传播效应)。

根据图5切换阀。

图5:PWM周期

具有周期时间T和占空比[0..1]的液压回路的数学模型如图4所示,在上述假设下对状态[, ]进行评价:液压马达的转矩MM,由负载引起的转矩ML 和液压马达和风扇的惯量J .

显然,(1)的右边在T中是周期性的。假设转矩ML在一个切换周期T期间是恒定的,则平均模型(关于平均技术的细节参见例如[5])于占空比评估为

为了解决风扇的合理的工作,需要估计风扇的旋转速度的振荡的振幅。 在与(2)相同的假设下,ML = const,风扇转速的振荡可以通过下式子确定,最大值在 = 1/2处取得。

总结标示尺寸,我们有一个简单的数学描述的图2的液压回路和风扇的旋转速度的振荡的估计。 另外(3)可以用于确定适当的周期时间T.

显然,尺寸确定基于一些简化,由此必须通过模拟来验证计算。

3模拟

为了更精确地研究该概念,在仿真环境AMESim中开发了仿真模型。模拟的目的是更好地理解在更多的相关条件下的液压系统。

AMESim中的仿真模型如图6所示,表示图4的液压回路。

图6:AMESim中的仿真模型

基于对林茨机电一体化中心(LCM)的原型开关阀[8][4]的先前研究,开关阀的动态通过具有足够精度的简单PT2元件建模。 止回阀本身通过使用分立的阀元件来模拟,以便模拟逼真的动态行为。 由于约有20Hz的开关频率,必须考虑管道中的波传播。 在AMESim中,管道已经通过几个离散的电感 - 电容器模型(管道的集总参数模型)来建模。

图7中显示出了在马达入口处的室中的压力。 测量和模拟之间的比较显示,管道的模型能够以足够的精度模拟现实,即使压力幅度不总是完全相同,振荡的频率也非常相似。

图7:模拟和测量之间的比较:电机处的压力

4测量结果

在图8中示出了类似于图4描述的试验台液压方案。

它包括快速开关阀和快速止回阀,LCM [7],[8]的原型,蓄能器和带风扇的液压马达。 系统的参数为:

·切换阀:切换时间约2ms,压力降10bar / 10l / min

·液压马达:排量:6.3cm3,最大。 操作速度:3000min -1

·Fan 冷却器:风扇直径:480mm,冷却器:OK-ELH 6从Hydac

·蓄电池:2升

在第一步中,将证明液压概念的功能。 这里的新系统(用红色描绘)图8与传统系统(以蓝色描绘)进行比较,其中液压马达处的压力通过节流通过阀的流量来控制。该比较的测量结果在图9中描绘。

图9:通过节流(蓝色)和开关技术(红色)改变电动机的压力

从图9可以看出,来自新系统(红色)的液压马达处的压力的可控性与常规系统(蓝色)一样好。因此,新系统的功能得到证明。另一方面,在考虑中的系统的效率有特殊吸引力的。 因此,在图10中,描绘了来自供应管线(红色)和罐箱管线(蓝色)的流速。 这里可以看出,在小占空比下,液压马达消耗的总流量是来自电力线和油箱管线的流量的组合。

图10:液压马达的流量

在现有技术的液压系统中,流量Qtot来自具有压力ph的高压管线,因此具有以下液压功率

P ph Qtot

从电源中撤出。 在所研究的系统中,功率输入读为

P ph Qh pl Ql

因此,来自低压管线的流量负责所研究的系统的能量补偿。

Delta;P ( ph pl) Ql

所以,特别是在部分负载范围内,高能量节省是可能的。 对于液压功率开关系统的液压效率的更详细的研究,如例[4][6]。

5概述和展望

在这项研究中,液压开关技术已成功应用于液压系统,以驱动移动应用中的冷却系统的风扇。因此,可以提高液压系统的效率,特别是在部分负载条件下,这突出了液压应用中的开关技术的潜力。

从作者的角度来看,在面对快速开关阀的噪声和耐久性以及加压罐线路的能量有效实现(参见图8)时需要进一步研究。特别是快速开关阀的耐用性在制造商面前特别重要。关于所提出的具有20Hz的开关频率的应用,在不到一周内达到1000万次循环。不管切换阀,所有其它部件都暴露于相同数量的循环,因此必须重新考虑所有其它部件的设计,例如,密封件、配件、歧管、管道、软管等。由于频繁和非常快速的压力变化导致材料的疲劳,上述部件的寿命将受到显着影响。此外,由于密封部件的微移动,泄漏的风险将增加。

6参考文献

[1] Achten, PAJ., Fu, Z., Vael, GEM.: Transforming Future Hydraulics: A new Design of a Hydraulic Transformer, In: Proceedings of the fifth Scandinavian International Conference on Fluid Power, SICFP97, Linkouml;ping, 1997.

[2] Dantlgraber, J.: Hydrotransformator, DE10033285A1, Mannesmann Rexroth AG,14. Februar 2002.

[3] Finzel, R., Helduser, S.: New Electro-Hydraulic Control Systems for Mobile Machinery, Bath Symposium on Power Transmission amp; Motion Control (PTMC) 2008, Bath, 10. - 12. September 2008.

[4] Hettrich, H.: Einsatz von Schnellschaltventilen in der Hydraulik - Energieeffiziente Ansteuerung eines Hydromotors, Diplomarbeit, Saarbruuml;cken, 2009.

[5] Khalil, H.K.: Nonlinear Systems, 3rd Ed., Prentice Hall, 2002.

[6] Kogler, H., Scheidl, R.: Two Basic Concepts of Hydraulic Switching Converters, In: Procee

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140968],资料为PDF文档或Word文档,PDF文档可免费转换为Word