英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

碳纤维增强复合材料(CFRP)的旋转超声加工与磨削的比较

- 介绍

1.1.CFRP复合材料的性能和应用碳纤维增强塑料(CFRP)复合材料由两种材料组成:

碳纤维和聚合物。在CFRP复合材料中,碳纤维被聚合物基质包围。碳纤维用于支撑负载,而聚合物基质用于粘结和保护纤维并将负荷转移到增强纤维上。

CFRP复合材料具有多种有吸引人的性能,包括低密度(提供轻质工程解决方案);高刚度重量比; 优异的疲劳和耐磨性;高尺寸稳定性; 和低摩擦系数,热膨胀,导电性。

由于这些优越的性能,越来越多的CFRP复合材料已被广泛应用于许多不同的应用,如航空航天和商业飞机,汽车,运动用品,机器人臂,桥梁,化学容器和钓鱼竿。特别是在航空航天和商业飞机工业中,使用的CFRP复合材料显着增长。 例如,对于波音787,在波音公司最新一代商用飞机中,在重量上约是50%的材料是复合材料,已致于在重量上轻上20%。此外,由于飞机在腐蚀性环境中工作,因为它们良好的抗疲劳和耐腐蚀性,复合材料不容易遭受疲劳和腐蚀损害,节省了维护成本。

1.2.在CFRP复合材料中钻孔

在CFRP复合材料应用中,制孔是用于组装目的的重要的加工操作。例如,为波音787飞机的组装需要钻出大量的孔。扭曲钻孔,铣削及其衍生方法通常用于复合材料的钻孔。为了减少或消除这些问题,磨削加工方法(研磨和磨料水喷射加工),振动辅助研磨,混合加工方法(旋转超声波加工(RUM))和激光辅助钻孔也用于制造CFRP复合材料。然而,磨料水射流加工具有高的消耗成本(浆料),并且激光辅助扭转钻孔消耗高能量。此外,由于磨料水喷射加工中的孔入口和出口之间的差异与激光辅助钻孔中的受热影响区,这两种方法的孔精度都受到限制。据报道,CFRP的RUM有着小的切削力,表面粗糙度,脱层,刀具磨损等,同时磨削钻削CFRP具有有限的刀具寿命和高的磨料磨损工具。 然而,没有报告比较研究CFRP的RUM和钻削之间的研磨。

RUM是混合加工过程,是一种辅助超声波振动的磨削过程。与研磨相比,使用RUM不需要通过分析CFRP复合材料的RUM中的能量消耗而需要显着更高的能量。切削工具是具有金属粘结的磨料的芯钻。在RUM中,旋转工具在工具中超声(通常20kHz)振动 并且朝向工件进给。将冷却剂泵送通过切割工具的中心芯体以清洗掉切屑并防止切割区域过热。

第一次进行两种类型的钻井方法(RUM和研磨)之间的比较。 本文比较了五个方面(切削力,扭矩,表面粗糙度,孔直径和材料去除率)。本文有四个部分。下面介绍实验条件和测量程序,实验结果和讨论,以及结论。

- 实验条件和测量程序

2.1工件材料的属性

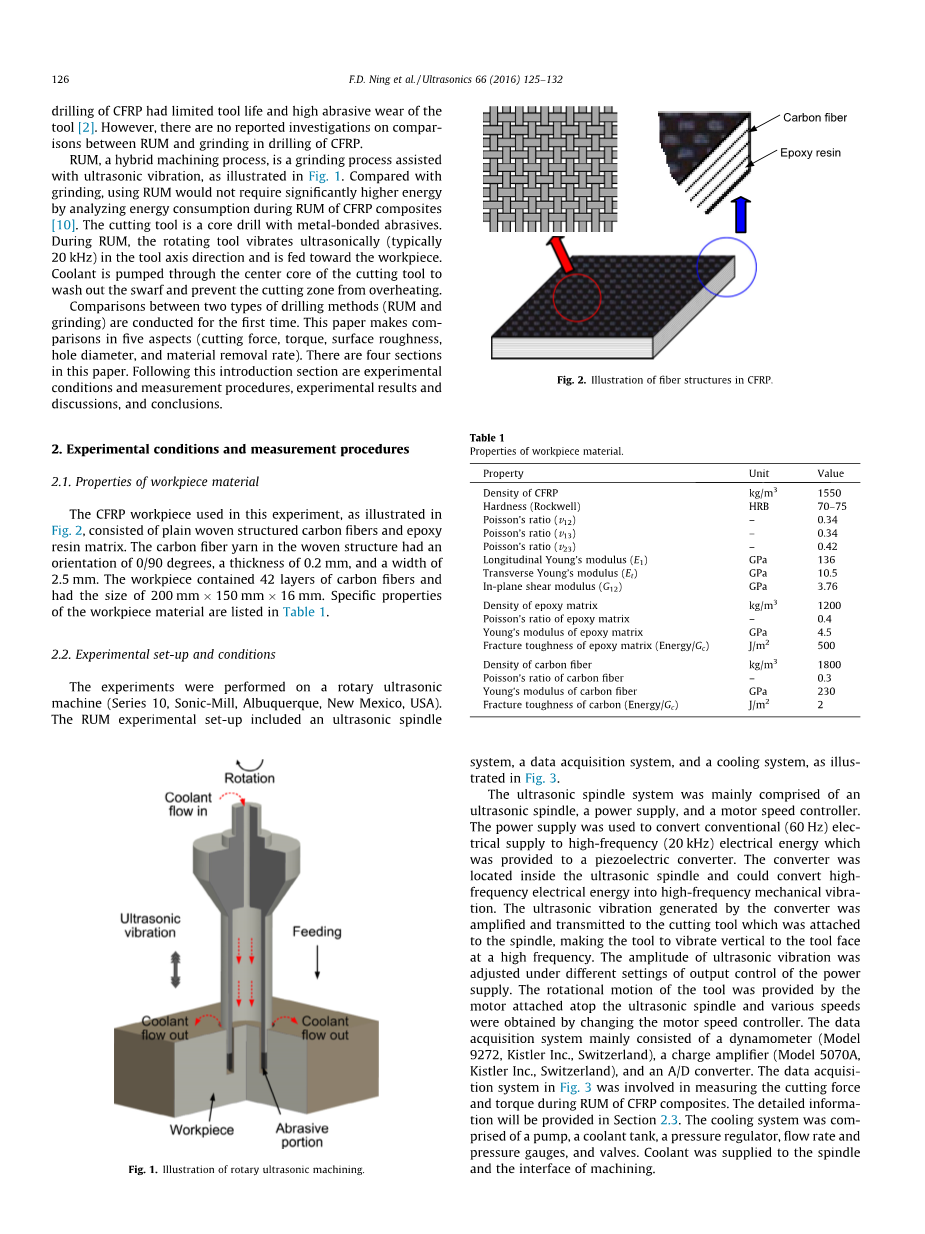

本实验中使用的CFRP工件由平纹编织结构的碳纤维和环氧树脂基体组成。 编织结构中的碳纤维纱线的取向为0/90度,厚度为0.2mm,宽度为2.5mm。该工件含有42层碳纤维,尺寸为200mmtimes;150mmtimes;16mm。 工件材料的具体性质列于表1中。

表格1

工件材料的属性。

属性单位值

CFRP密度kg / m3 1550

硬度(Rockwell)HRB 70-75

泊松比(v12)-0.34

泊松比(v13)-0.34

泊松比(v23)-0.42

纵向杨氏模量(E1)GPa 136

横向杨氏模量(Et)GPa 10.5

面内剪切模量(G12)GPa 3.76

环氧树脂基体密度kg / m3 1200

环氧树脂基体的泊松比 - 0.4

环氧基质的杨氏模量GPa 4.5

环氧树脂基体的断裂韧性(能量/ Gc)J / m2 500

碳纤维密度kg / m3 1800

碳纤维的泊松比= 0.3

碳纤维的杨氏模量GPa 230

碳的断裂韧性(能量/ Gc)J / m2 2。

2.2实验设置和条件

实验在旋转超声波机(Series 10,Sonic-Mill,Albuquerque,New Mexico,USA)上进行.RUM实验装置包括超声波主轴系统,数据采集系统和冷却系统。

超声波主轴系统主要包括超声波主轴,电源和电动机速度控制器。电源用于将常规(60Hz)电源转换为高频(20kHz)电能,该电能被提供给压电转换器。转换器位于超声波主轴内,可将高频电能转换为高频机械振动。由转换器产生的超声波振动被放大并传递到附接到主轴的切削工具,使得工具以高频率垂直于工具面振动。在电源的输出控制的不同设置下调节超声振动的幅度。工具的旋转运动由附接在超声波主轴顶部的电机提供,并且通过改变电机速度控制器获得各种速度。数据采集系统主要由测力计(型号9272,瑞士Kistler公司),电荷放大器(型号5070A,瑞士Kistler公司)和A / D转换器组成。图1中的数据采集系统。 3参与了测量CFRP复合材料RUM过程中的切削力和扭矩。详细信息将在第2.3节中提供。冷却系统包括泵,冷却剂箱,压力调节器,流量和压力计,以及阀。冷却液供应给主轴和加工接口。

在RUM和研磨中使用的切割工具是金属粘合金刚石芯钻。详细的工具参数列于表2。

表2

工具参数。

参数单位值

外径mm 9.6

内径mm 7.8

调谐长度mm 44.5

磨料材料钻石

粒度筛目#60/80

谷物浓度100

插槽数0

粘合B(金属)

RUM中的超声波振动的功率和频率分别固定在40%(在本实验中使用的工具的振幅为13.5lm)和20kHz,并且在研磨中没有这种振动。 使用两种钻孔方法研究刀具转速和进给速率对五个输出变量的影响。进给速率和刀具旋转速度的范围根据来自作者的初步实验的经验以及 来自RUM机器制造商Sonic-Mill公司的指导。为了在RUM和研磨之间进行比较,进给速率和刀具旋转速度保持相同。在每个输入变量组合下钻出四个孔。

2.3 输出变量的测量程序

测力计用于测量轴向的切割力和扭矩,并且来自它的电信号由电荷放大器放大。 然后,A / D转换器将电信号转换为数字信号,其将由数据采集卡在DynoWare软件包 型号2815A,Kistler Inc.,瑞士)。 在每次扫描读取10个点的条件下,所有实验中的采样率为20Hz,其中每个数据点将是10个点的平均值,从而可以避免大量的数据点。 由于测力系统的最大采样率(6000Hz)远低于超声波振动的频率,因此不会探讨受每个超声波振动周期影响的详细切削力和扭矩。

测量的切削力在一定范围内随时间波动。 在CFRP的RUM期间,时域中的切割力信号的典型曲线如图5所示。每个孔的切削力由最大切削力值(Fz)表示。 切削力的最大值是主要关注的,因为这样的瞬时值将决定工件中的最大应力并影响钻孔操作性能,包括零件精度,表面质量,刀具寿命等。切削力的最大值是 定义为应用平滑函数的五个值(前两个,后两个和当前数据点)的中值。类似地,用于钻每个孔的扭矩由通过使用相同原理获得的最大扭矩值表示。

在两种钻孔方法中的加工孔和加工棒(由RUM工具去除的材料)示于图6中。表面轮廓仪用于测量每个孔的机加工表面上的表面粗糙度。测试范围和截止长度分别设置为4mm和0.8mm。在本文中,选择平均表面粗糙度Ra以评价加工孔的表面。 Ra从孔入口附近的位置开始测量并沿孔的轴向移动。在两次相邻测量之间的90°之间进行四次测量。每个测量重复两次,导致每个孔总共八个Ra值。这八个值的平均值用作每个孔的Ra值。孔的直径用于评估孔的质量。孔径(D)通过游标卡尺测量。在彼此垂直的两个方向测量,重复每次测量两次。因此,每个孔具有四个孔直径值,并且四个值的平均值用于表示孔直径。光学显微镜还用于使用圆形测量函数来测量孔直径,以验证游标卡尺测量的精度。材料去除速率(MRR)计算为切割芯片形式的去除材料的体积除以处理时间。它可以由下式表示:

MRR = {pi;·(D / 2)2-(Dr / 2)2]·h} / T (1)

其中D是加工孔的直径,h是工件的厚度,T是钻孔时间,Dr是杆的直径,其也通过游标卡尺测量。在该方程中,机器杆不能被认为是移除的材料,因为它不以切割碎屑的形式移除。

- 实验结果与讨论

图7-16中所有的数据点由在相同条件下来自四个钻孔的平均值绘制。 四个孔中的最大值和最小值反映在误差条中。

3.1 切削力的影响

当刀具转速变化时,RUM和磨削之间的切削力的比较如图7所示。随着刀具旋转速度从1000rpm增加到5000rpm,切削力在RUM和磨削中均减小。在RUM中,当进给速率固定时,MRR(以及由一个磨料颗粒V1的材料移除体积)不会改变。刀具转速的增加导致有效切削距离的增加。为了保持材料去除体积V1不变,压痕深度应该减小。在这种情况下,有效切削时间Dt和最大冲击力F1相应地减小。此外,切削力可以通过以下公式计算:

F=Delta;tfFi=nDelta;tfF1 (2)

其中n是切削工具端面上的活性磨料颗粒的数量; f是超声振动的频率; Fi是相互作用力。

基于式 (2),活性磨料颗粒数目n和超声波频率f是恒定的,因此,切削力将随着刀具旋转速度的增加而减小。

在研磨中,随着刀具旋转速度的增加,金刚石颗粒进入工件材料的穿透深度减小。 穿透深度与确定切割力的相互作用力相关。 钻头端面金刚石晶粒与工件材料之间产生的相互作用力随着穿透深度的减小而减小,从而导致切削力减小。

对于所有不同级别的刀具转速,RUM中的切削力总是低于磨削中的。 这两种方法之间的切削力的差异随着刀具旋转速度的增加而变小,并且当刀具旋转速度达到5000rpm时差异几乎消失。 在RUM工艺期间,高频超声波振动施加在切削工具上,使得磨料颗粒穿透到工件中。 随着工具旋转速度增加到5000rpm,穿透深度减小到相当小的水平,并且有效的切割距离显着增加,这将显着地减少或消除超声波振动对切割力的影响。 RUM中的切削力和在刀具旋转速度范围内的磨削的变化分别为90N和125N。

图8示出了在不同的进给速率设置下RUM和研磨之间的切削力的比较。 当进给速率从0.1增加到0.8mm / s时,用于RUM和磨削的切削力增加。 根据式 (1)中,材料去除速率将随着进料速率(等式中的h / T)的增加而增加,这是由金刚石晶粒进入工件材料的增加的穿透深度引起的。 由于类似的原因,相互作用力将增加并且因此导致切割力的增加。 在研磨中的切削力高于RUM中的切削力,并且在几乎所有的进给速率水平之间它们之间的差异几乎相同(约16N)。 然而,当进给速率为0.1mm / s时,RUM和研磨中的切削力几乎相同(约115N)。 当进给速率从0.1mm / s改变为0.8mm / s时,RUM中的切削力的变化为53N,其低于研磨(69N)中的切削力的变化。

与磨削相比,RUM在所有不同的进给速率下导致较低的切削力。在RUM中,RUM中的Fi大于在1 / f时间段中的研磨中的Fi。然而,RUM中的Fi·Delta;t远小于研磨中的Fi·Delta;t。 因此,RUM中的Fi·Delta;t小于研磨中的Fi·Delta;t,导致根据等式(2)的RUM中的较低的切割力。

3.2 扭矩的影响

图9示出了在不同级别的刀具旋转速度下RUM和磨削之间的扭矩比较。 对于RUM和磨削,当刀具转速增加时,转矩减小。 在所有级别的刀具旋转速度下,使用研磨导致比使用RUM更大的扭矩。RUM及研磨之间的扭矩差显着下降(从0.43到0.06 N M),当工具旋转速度提高从1000到5000转。 随着刀具转速的增加,磨削时的扭矩变化约为0.6 N·m,大于RUM(小于0.2N·m)。

当进料速率改变时,两种类型的钻井方法之间的扭矩比较如图10所示。当进料速率从0.1增加到0.8mm / s时,对于这两种类型的方法扭矩增加。在所有水平的进给速率下,研磨中的扭矩大于RUM中的扭矩。当进料速率小于0.3mm / s时,RUM和研磨之间的扭矩差异非常小(约0.03N·m)。当进料速率从0.3增加到0.6mm / s时,它变得更大,当进料速率大于0.6mm / s时,它保持几乎恒定(约0.16N·m)。在进给速度范围内,研磨中的扭矩变化为0.3N·m,高于RUM(0.18N·m)。

输入变量对扭矩的影响趋势与切削力相似。 由于扭矩与RUM和磨削期间的切削力相关,因此可以对这两种方法的扭矩的趋势和切削力的比较进行相同的解释。

3.3 表面粗糙度的影响

在不同级别的刀具旋转速度下,RUM和磨削之间的表面粗糙度的比较示于图5中。对于RUM和磨削,当刀具转速增加时,表面粗糙度减小。随着刀具旋转速度的增加,刀具与工件之间在一定时间内的加工相互作用变得更加频繁,从而通过与切削刀具的进一步相互作用可以去除更多的凸起材料。因此,可以以较低的表面粗糙度研磨孔的表面。当刀具转速为1000rpm时,由研磨产生的孔的表面粗糙度低于由RUM产生的孔的表面粗糙度。当刀具转速从2000rpm提高到5000rpm时,使用磨削导致比使用RUM更高的表面粗糙度。 RUM和研磨之间的表面粗糙度的差异非常小。在刀具旋转速度的范围内,RUM中的表面粗糙度的变化为11mu;m,大于在研磨(0.6lm)中的变化。

图12示出了当进料速率改变时两种类型的钻孔方法之间的表面粗糙度的比较。 对于RUM和研磨,表面粗糙度随着进料速率的增加而增加。 随着切削时间随着相同孔深度的进给速率的增加而减小,孔表面和切削工具之间的相互作用时间相应地减小,导致较高的表面粗糙度。 在不同设

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139698],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。