英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

加拿大黏土中活性铝的连续浸出研究

摘要:

黏土含有大量的矿物包括可以用各种方法提取出来的氧化铝,这部分氧化铝含量从15%-40%之间。通过实验室试验验证是否可以从加拿大伊利石/绿泥石类型的粘土中提取出氧化铝。结果表明用于冶炼的冶炼厂级别的氧化铝可以生产出来,但是铝的回收率很低,使用标准硫酸浸出的过程需要在开始就对黏土进行热处理。运用硫酸或盐酸连续浸出活性铝可以提高产率10%以上并且这个结论对于热处理和天然的黏土都适用。

关键字:黏土;氧化铝;硫酸;盐酸;浸出;煅烧

- 背景介绍

在上世纪六七十年代,美国矿物局从无铁铝氧石的矿物中通过不同方法得到的氧化铝产品的经济价值(Bengtson, 1979; Habashi, 1993).硫酸和盐酸的连续浸出方法也被带到了试验工厂的评估阶段。(Cohen et al., 1976;Bengtson, 1979; Sawyer et al., 1983)但是另外一种研究过程依然停留在实验室阶段。虽然黏土矿物非常的易得而且非常廉价,使用拜耳法从铝土矿中提取氧化铝的方法依然缺乏竞争力。(Hudson, 1987; Peters et al., 1962)氧化铝的储量在未来的50年是足够的(Oye et al.,1999)另一方面,在当地提取氧化铝可以显著地降低运输成本,并且提供一个稳定的氧化铝来源。

随着加拿大的Murdochville关闭矿井和冶炼厂综合设施,当地考虑过各种措施以维持当地的经济活动正常进行。在这些措施中,从附近拥有的大量黏土中提取氧化铝的措施被最终采用。一些有利的评估因素是这里有非常便利的船舶运输装载设施,以及附近的硫化物冶炼厂可以方便的取得硫酸。

本文首先介绍了从黏土中提取氧化铝的一般方案的过程。然后讨论从Murdochville黏土获得氧化铝的结果以及改性之后带来的活性氧化铝产量增加的结果。

1. 黏土提取氧化铝的过程—概述

粘土是由丰富的矿物质 、硅酸铝、铁氧化物和碱性金属氧化物组成的一种物质。(Ouellet, 2004; Hudson, 1987; Habashi, 1993; Bengtson,1979).黏土中含有的主要杂质是石英、云母(10–45% w/w)、铁的氧化物(1–10% w/w).前人曾经考虑过各种提取黏土中氧化铝的方法(Bengtson, 1979; Habashi, 1993;Peters et al., 1962)。其中最有前景的一个方法是在破碎和热处理的过程中加入浸出动力学。(Habashi, 1993; Bengtson, 1979; Livingstonet al., 1983).热处理或煅烧的黏土里的铝用硫酸浸出(700–900 g/L H2SO4 at 100–120 °C)。在浸出过程中硅是作为不溶性杂质残留下来并且在固液分离之中分离出来。溶解出来的杂质主要是铁(II/III)。浸出液中的铝和铁硫酸盐可以用蒸发和冷却的方法作为沉淀析出。(Maurel andDuhart, 1975)。固液分离是一个可以循环的过程可以允许溶解过程反复多次,得到的硫酸盐直接进入到净化提纯阶段。

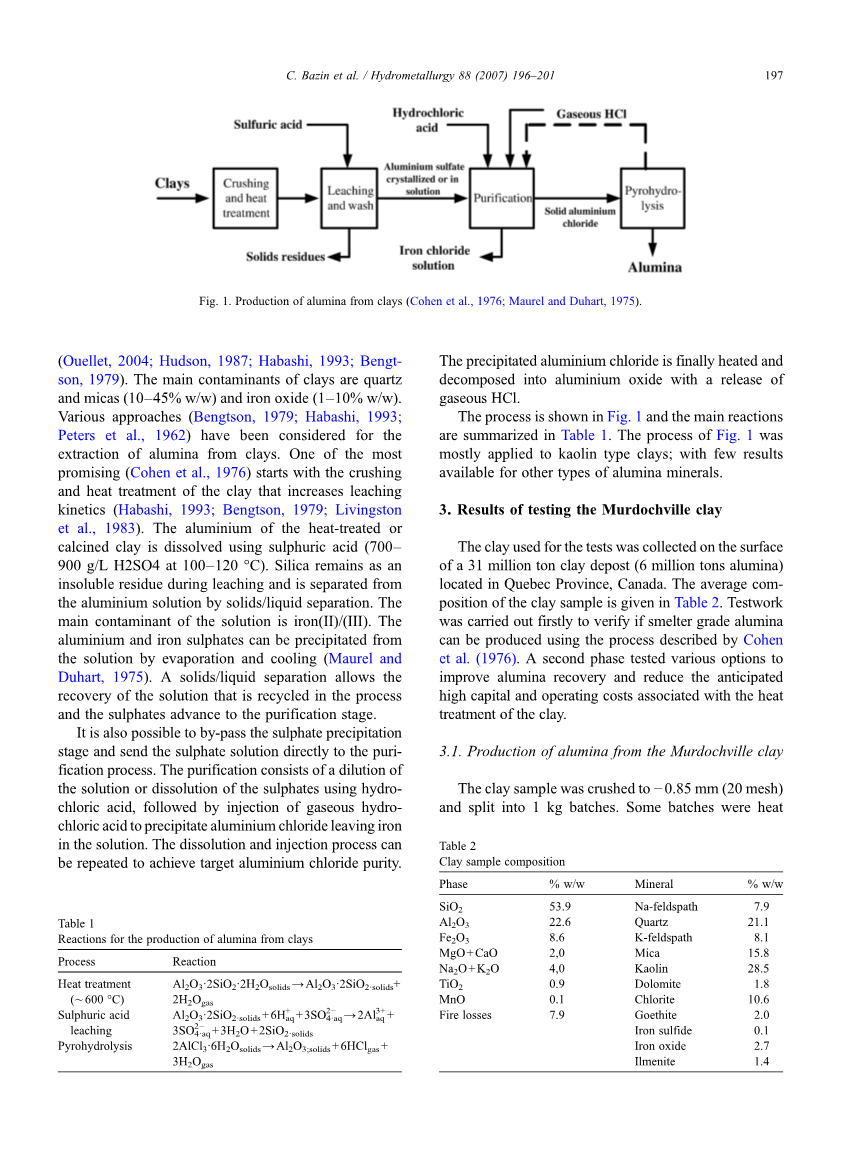

这也可能间接导致硫酸盐沉淀析出作为直接把硫酸盐溶液净化的过程。净化的过程包括稀释或用盐酸溶解硫酸盐,随后往溶液中注入氯化氢气体使铝生成氯化铝沉淀进而从含有铁离子的溶液中析出。这个溶解和通入气体的过程可以重复几次直到得到的氯化铝更加纯净。最后加热沉淀的氯化铝分解成氧化铝并且释放盐酸气体。过程如图1所示:

Fig. 1. Production of alumina from clays (Cohen et al., 1976; Maurel and Duhart, 1975).

主要的反应总结见表1:

图1所示的过程适合于大部分的高岭土类的黏土,不适用于其他的含有氧化铝的矿物。

3.Murdochville黏土的测试结果

用于测试的黏土样品采集自位于加拿大魁北克省的一个有3100万吨储量的黏土矿的表面。表2给出了黏土矿物样品的组成成分:

测试的第一阶段是为了证实冶炼厂级别的氧化铝可以由Cohenet al. (1976).描述的过程制得。第二阶段对热处理的黏土采用了不同的方式去改良铝的活性并且减少投资和相关运营成本。

3.1.利用Murdochville的黏土生产氧化铝

将黏土样品破碎成-0.85mm(20目)分成1 kg一组的试样。其中一些组别加热到600℃并且维持20分钟。实验过程见图2:

Fig. 2. Flowsheet used to produce alumina from Murdochville clay

图中显示的条件来自于超过100次试验的研究,考虑到的条件有磨细度、泥浆密度、添加剂、温度

和酸浓度等,由此给出了让人信服的结果。(Ouellet, 2004).

热处理过的黏土在硫酸溶液中加热连续浸出两小时。然后用玻璃漏斗将溶液过滤,分离出固体。得到的活性固体和浸出溶液用35%的盐酸溶液洗涤。当温度稳定在40℃时连续通入氯化氢气体20分钟,氯离子浓度的增加会导致生成氯化铝的沉淀,但是大部分的铁和碱性金属依然留在溶液中。

沉淀的氯化铝通过过滤分离出来,同时通过重复用盐酸溶液溶解提纯,然后再次通入氯化氢气体生成更加纯净的氯化铝沉淀。两步纯化的步骤被证实可以确保除去99.9%的铁。活性的氯化铝沉淀最终通过加热到1000 °C来生产氧化铝(见表1)

三次重复测量结果的平均氧化铝产品组成与冶炼厂级别的氧化铝产品组成的比较见表3:

结果显示冶炼厂级别的氧化铝可以用Murdochville黏土生产出来。滤液中较高的硅含量被认为是导致浸出效率低下的原因。而铁的含量可以通过增加另一个净化流程而得到降低。

铝的活化可以通过图2所示的过程实现,在这一步骤中可以从黏土主要的浸出和洗涤过程活化72%——85%的铝同时在净化阶段可以活化85%。提纯阶段较低的活化率是由于铝在富铁的溶液里所占比例太少(见图2)

这些溶液都不是可以循环的,因为它处在一个连续不断的过程里(Cohenet al., 1976)。在类似的净化流程下工厂试验取得了95%的氧化铝活化率(Maurel andDuhart, 1975)。

即使在提纯阶段采用一个更好的活化方法,氧化铝整体的活化率依然会很低,因为只有很少的一部分氧化铝在硫酸浸出阶段溶解了出来。除了这个问题之外,黏土的热处理过程会导致主要的投资和运营成本(Bailey and Chapman,1987)这个问题极大的影响了经济可行性分析的过程。

3.2.对流程的改进

对几个测试进行的评估:

- 在初始浸出阶段增加氧化铝活性的方法;

- 在黏土的处理中舍弃昂贵的热处理过程的可能性探讨。

第一个测试原料是天然的未经处理的黏土样品和进行过热处理的黏土样品进行比较,验证在浸出的过程中剔除进行热处理过程所造成的影响。观察记录的指标是铝和铁的平均溶解量。结果记录见表4:

没有经过热处理的过程对铝的活化非常不利并且会使这个过程难以进行。不管是没有热处理的还是有热处理的黏土主要的杂质都是溶解在里边的铁,而且铁存在于一个相对稳定的状态。观察到的未经处理的天然黏土里铝的溶解量在Livingstonet al. (1983,1985).的研究报告的范围里。

用气态氯化氢浸出的活化铝含量比用硫酸溶液浸出的含量更低。另一方面,用盐酸压滤浸出活性氧化铝浸出率达到95%(Ouellet, 2004)然而,当目的是用硫酸从附近的冶炼厂浸出铝时,测试的时候要用硫酸和各种已知的添加剂配合,比如氟化钾可以提高浸出率(Adams and VanDalen,1979; Bailey and Chapman, 1987).遗憾的是结果显示铝的活化率只有一点点的提高(Ouellet, 2004).

在某些铝活化率非常低的条件下,观察到从清洗步骤下的固体残留物(见图2)显示出很强的粘性这是因为生成了水合铝酸盐和铁的硫酸盐,这一部分会在过滤过程被分离出来。出乎意料的是沉淀硫酸盐如果不用稀硫酸或者热水处理的话几乎没有水溶性。取代这些清洗步骤的是用盐酸浸出,结果显示在图3中:

Fig. 3. Sulphuric acid leach followed by hydrochloric leach of the residues.

硫酸浸出泥浆同时活性溶液通过过滤移除杂质粒子。过滤后的粒子和固体用硫酸处理后的泥浆在35%的HCL溶液连续浸出一个小时。通过过滤滤清溶液之后与从硫酸浸出的溶液混合(见图3)使用盐酸清洗残渣减少了在第一净化阶段对盐酸的需求量(见图2)。从盐酸浸出残留下来的固体残渣是结晶态的很容易用水冲洗掉表面残留的酸液,这有利于妥善的处理浸出过程的固体残留物。另一方面,集中地管理硫酸和盐酸溶液才会更加安全,有关面临的环境挑战,不会在本篇文章中探讨。一个可能的处理这些溶液的方案被Cohenet al. (1976).提出。

对最终得到的溶液和最终的固体残留物化验其中的铝和铁含量,并且用物料平衡算法协调所得数据。(Bazin

et al., 2005)。所得结果见表5:

修改之后的流程图用Murdochville黏土得到了目前为止含量最高的铝溶液。同样在与最初流程的对比中未作处理的黏土中也获得了更高的铁溶出率(见表5)

HCl浸出的过程(见图3)高效的生产纯的氯化铝溶液用于高温水解和冶炼厂级别的铝。铝更多的溶解可能是由于铝和铁的硫酸盐溶液沉淀的缘故(El-Ouassiti,2005)。从硫酸盐中水解生成氢氧化铝沉淀是有可能的,但是沉淀物显示非常接近肥皂的质地,并且X射线衍射分析证实了水合硫酸铝的存在。

未做任何处理的黏土用盐酸洗涤改性被认为是更好的从黏土中溶解氯酸盐矿物和浸出铁铝的方法。要用更多的测试来验证观察到的趋势和结果。一项秘密的可行性研究表明在之前的硫酸或盐酸连续浸出的过程发展中,过程的经济性非常接近当前铝和酸的盈亏平衡价格。

4.结论

从Murdochville的表层黏土中用传统的硫酸或盐酸连续浸出提纯的过程可以生产晶体级的铝。原来的流程要求对天然黏土进行热处理,而这会导致投资和运维费用显著的增加。考虑各种可以除去热处理而不影响铝活性的方法。其中一个方式是硫酸浸出之后再跟一个盐酸浸出,结果发现这种方式产出了最高的活性铝产量。这个在计划中的流程对于热处理和类似类型的黏土矿物给出了非常好的结果。现在仍然要做的事情是评估在这个流程里的整体经济性。

参考文献

Adams, M.J., VanDalen, E., 1979. Effect of adding fluoride on thesulphuric acid extraction of alumina from silicate ores. In:Peterson, W.S. (Ed.), Light Metals 1979. TMS, Warrendale, PA,pp. 205–216.

Bailey, N.T., Chapman, R.J., 1987. The use of coal spoils as feedmaterials for alumina recovery by acid leaching routes 5: the effectof fluoride additions on the extraction of aluminium with

hydrochloric acid. Hydrometallurgy 17, 337–350.

Bazin C., El-Ouassiti K., Hodouin D., Zouadi M., 2005. Datareconciliation in hydrometallurgy: Applications to leaching of clayand copper solvent extraction, unpublished paper presented at the 35thAnnual Hydrometallurgical Meeting, METSOC-CIM 2005, Calgary.

Bengtson, K.B., 1979. A technological comparison of six processes forthe production of reduction grade alumina from non-bauxitic rawmaterials. In: Peterson, W.S. (Ed.), Light Metals 1979. TMS,

Warrendale, PA, pp. 217–312.

Cohen, J.,Maurel, P.,Adjemian, A., 1976. Proceacute;deacute; dobtention daluminepure agrave; partir drsquo;une matiegrave;re silico-alumineuse contenant du titane etdeacute;pourvue de potassium. Brevet dinvention 76 02061, ImprimerieNationale, 27 rue de la Convention–75732 Paris, Cedex 15.

El-OuassitiK., 2005.Reacute;conciliation de donneacute;es appliqueacute;e agrave; la lixiviationacide

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150924],资料为PDF文档或Word文档,PDF文档可免费转换为Word