英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

关于绞吸式挖泥船运行优化与控制的专家系统

唐建中*, 王庆丰, 闭治跃

(浙江大学流体传动及控制国家重点实验室, 浙江杭州310027)

摘 要

手动控制的疏浚过程产量低,效率低。为了提高产量,降低单位成本,疏浚过程的自动控制是一个理想的解决方案。疏浚作业自动化是近年来国内外学者积极研究的课题。本文在总结前人疏浚作业研究成果的基础上,介绍了一种实现疏浚作业在线优化和自动化控制的专家控制系统。文中详细介绍了专家系统(ES)的解决方案,重点介绍了专家系统的体系结构、知识表示和推理机制。用C 开发了一个专家控制软件程序。在搭建的测试平台的基础上,对系统的性能进行了比较评估。实验表明,该专家控制方案能够在可接受的性能范围内实现疏浚过程的自动控制。 2007爱思唯尔有限公司保留所有权利。

关键词:自动疏浚;专家控制;知识组织;绞吸式挖泥船

- 介绍

疏浚工程在设备和维护方面投入了大量资金,高效地使用设备并尽可能地提高产量是保证疏浚工程利润的关键。然而,有效地估计和控制实际产量通常是非常困难的(Miertschinamp;Randall,1997)。在挖泥船工作环境中的一些关键参数未知或采集到了但精度很低。在实际作业中,经验丰富的人员往往会注意到疏浚过程中的一些间接信号,如真空和压力指示、发动机转速、船舶摇晃强度、泵或管道发出的异常噪声等。根据获得的间接信号,在认为发生故障时,经验丰富的操作员可以控制

切割机速度、摆动绞车速度、发动机转速或其他紧急措施。获得的信号与所采取的行动之间的关系是非常复杂的,用某种数学模型或准则很难得出结论。

在目前世界上使用的一万多艘挖泥船中,95%以上是手动操作的。根据IHC Holland的调查,不同经验水平的操作人员之间的操作性能差别很大,并且随着操作人员连续工作时间的增加,操作性能下降。为了获得最大产量,需要能够有效利用操作员经验并能从操作中初步学习的智能控制解决方案(IHC,2004;Miedema,2001)。随着计算机技术的高度发展,疏浚过程自动控制正受到学者和生产厂家的积极研究。最重要的挖泥船建造商之一IHC Holland在这方面做了一些改进(IHC,2004a)。日本学者提出了一种基于模糊逻辑的疏浚控制系统,它综合了操作经验、传感器输入和实验室实验获得的一些特殊知识,但目前还没有关于其实际性能的进一步报道。

传统的控制方法已被证明适用于大多数应用。但是,对于需要做出过多基于知识的决策来优化疏浚生产这样复杂的情况,智能控制方法有其优势,正如过去一些成功的研究所表明的那样(Wangamp;Wang,2005;Uraikul,Chan和Tontiwachwuthikul,2000)。专家系统是处理复杂系统的有力工具。近十年来,基于ES的技术在控制与监测工程实践中得到了广泛的应用。疏浚过程是一个高度不确定性和非线性的系统,其中流体力学和多相输送的一些基本原理尚未被完全理解。荷兰代尔夫特大学和中国河海大学疏浚实验室的研究小组对疏浚过程的理论描述进行了一些改进(Dingamp;Ni,2002;Matousˇek,2001;Miedema,1984;倪、徐、Vlasblom和Zwartbol,2001)。但目前的理论结果都是在严格约束条件下得出的,与实际疏浚作业的复杂环境有很大不同。在人工疏浚过程中,工人的控制方法在很大程度上取决于过去实践中积累的经验。采用能模拟疏浚工人推理和评价过程的基于知识的方案,实现疏浚过程的自动控制是一种自然的思想。本文研究开发了一个专家系统,旨在实现刀具吸除过程的实时优化和控制。

本文按如下结构展开:第一部分简要介绍了疏浚专家系统的建立背景。第二部分介绍了疏浚系统的组成和工作过程。第三部分详细介绍了自动化疏浚过程的优化与控制问题。第四部分介绍了所开发的专家控制系统的结构。第五部分和第六部分讨论了专家系统的知识表示和推理机制。第七部分简要介绍了疏浚系统的配置,该系统用于评估拟议的ES的性能。第八部分给出了实验结果并进行了比较。最后一部分是结论。

- 绞吸式挖泥船的组成及工作过程

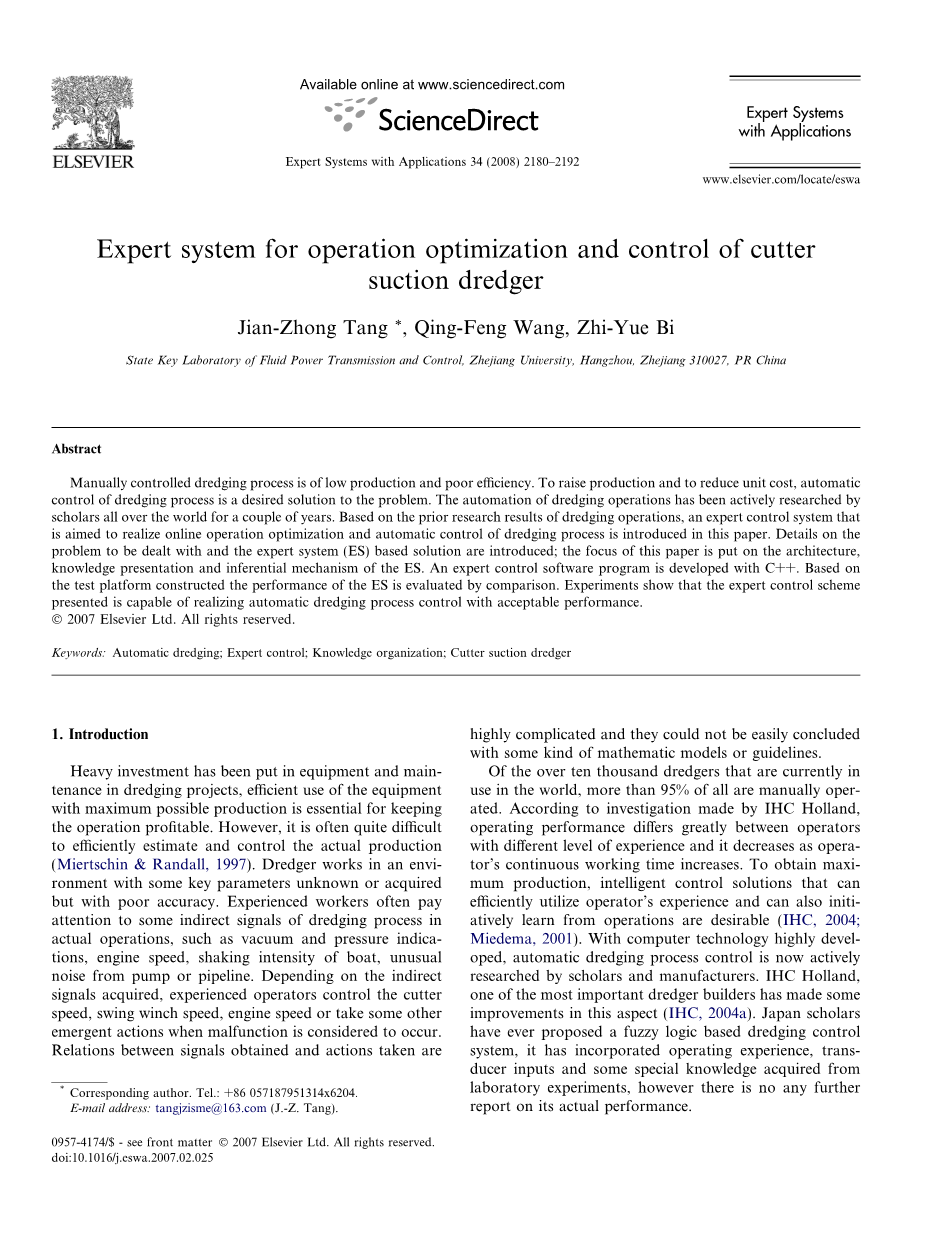

典型的绞吸式挖泥船的样本概况如图1所示。绞吸式挖泥船系统在功能上可以分为四个子系统,即泥浆运输系统,切割系统,液压系统和监控系统。

图1 绞吸式挖泥船配置

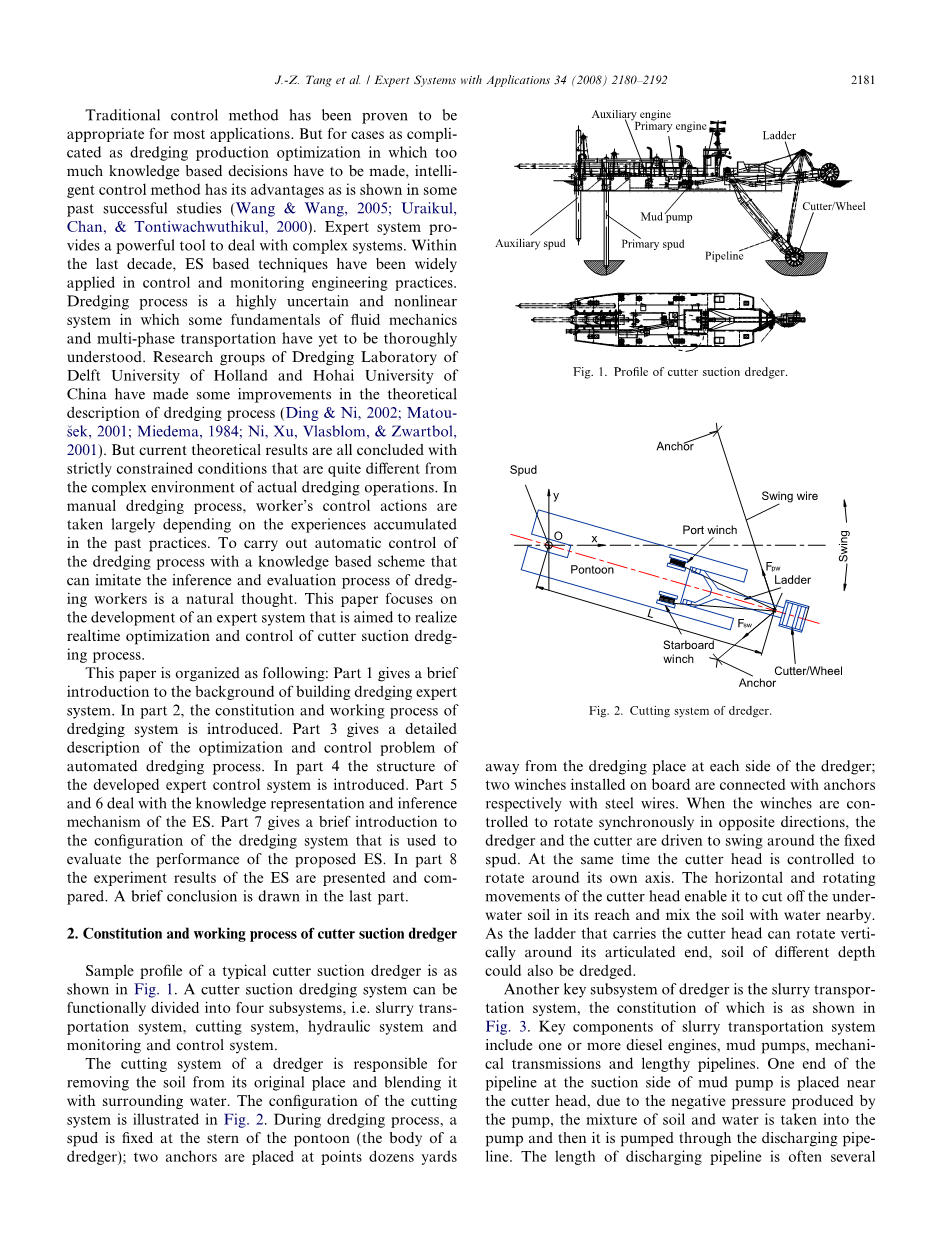

挖泥船的切割系统负责将土壤从其原始位置清除并将其与周围的水混合。 切割系统的结构如图2所示。在挖泥过程中,将桩钉固定在浮桥的船尾(挖泥船的船体)上。 在挖泥船两侧的挖泥机几十米远的地方放置两个锚。安装在船上的两个绞车分别通过钢丝绳与锚栓连接。 当绞车被控制为沿相反方向同步旋转时,挖泥船和切割机被驱动绕固定桩钉摆动。同时,控制刀头绕其自身的轴线旋转。刀头的水平和旋转运动使其能够切割其触及范围内的水下土壤并将土壤与附近的水混合。由于承载刀头的梯子可以绕其铰接端垂直旋转,因此也可以疏通不同深度的土壤。

图2 挖泥船切割系统。

挖泥船的另一个关键子系统是泥浆输送系统,其结构如图3所示。泥浆输送系统的关键组件包括一个或多个柴油机、泥浆泵、机械传动装置和冗长的管道。 泥浆泵吸入侧的管线的一端位于切刀头附近,由于该泵产生的负压,土壤和水的混合物被吸入泵中,然后被泵送通过排放管线。排放管道的长度通常是几英里长。在沉积地远离疏浚地的工程中,安装多台泵和发动机。

图3 泥浆输送系统

疏浚环境具有高度的不确定性和不可控性。石块、草根等材料经常被切断,通过管道运输(见图4)。切割和运输系统极有可能出现严重故障;尤其是在控制不当的过程中。泥浆输送系统故障占疏浚系统故障的大部分。通常,最有可能发生泵堵塞和管道堵塞。故障检测和故障处理对疏浚作业至关重要。

图4 挖泥船的恶劣工作条件

疏浚作业是一个多执行机构的复杂过程。为确保疏浚作业的可接受性能,必须实现所有子系统的协调控制。对于自动疏浚过程,建议采用控制系统的分层结构,如图5所示。每个执行器指定一个控制器,所有控制器由上层优化控制系统协调。顶部的优化控制系统负责监视和评估疏浚过程的状态,并对各子系统的控制动作进行决策。他的优点在于优化和控制系统是能够有效地利用在手动疏浚操作中积累的疏浚过程控制知识的智能单元。

图5 自动化疏浚过程控制体系结构。

这种机组的自学习和自改进能力,必将有利于其优化控制性能。为了执行评估和优化任务,必须了解疏浚过程的实时状态。本文提出的基于ES的控制方案是在表1所示数据可及时从疏浚过程中获得的前提下提出的。

表1 疏浚过程中可用的过程数据

|

序号 |

数据 |

推荐的传感器/仪器 |

注意事项 |

|

1 |

疏浚位置 |

GPS |

|

|

2 |

摆角 |

陀螺仪 |

|

|

3 |

摆动速度 |

速度传感器 |

|

|

4 |

梯子位置 |

角度传感器 |

|

|

5 |

切割机速度 |

速度传感器 |

也可根据液压泵的流量计算 |

|

6 |

发动机转速 |

速度传感器 |

|

|

7 |

发动机扭矩 |

扭矩传感器 |

|

|

8 |

泥浆 |

声波探测仪 |

|

|

9 |

泥浆浓度 |

浓度计 |

|

|

10 |

浆体速度 |

流量计 |

速度等于流量除以管道横截面积 |

|

11 |

泥浆泵真空 |

真空表 |

进口处 |

|

12 |

泥浆泵压力 |

压力传感器 |

出口处 |

|

13 |

挖泥船前进 |

位置传感器 |

|

- 疏浚系统优化控制问题

本节讨论了疏浚过程优化控制的目标和必须考虑的优化问题的约束条件。

疏浚作业优化目标

绞吸式疏浚作业优化的目标是在保证工艺安全的前提下,获得最大可能的每小时产量。疏浚作业的实际产量可表示为:

(1)

式中,Q为泥浆流量(),为泥浆体积浓度;为土壤密度;为水密度;为泥浆密度。Q和P的实际值受交通运输系统和环境特点的制约。在实际的疏浚作业中,要选择合适的Q和P值,疏浚土的性质起着重要的作用,但其变化很大,不能准确地获得。

输浆系统工作点

浆体输送系统的工作点定义为-Q曲线与-Q曲线的交点。为泵压头(m),为管道压力损失。

泵的-Q曲线是离心式泥浆泵的压力扬程与流量的关系曲线,它描述了泥泵的排放性能。泵送清水时的-Q曲线由厂家提供,输浆时的-Q曲线随浆液浓度而变化。它们与水的–Q曲线相似,但价值不同。它们可以用所谓的亲和力定律来计算(Bree,1977)。

-Q曲线描述了管道的压力损失,它是管道的压力损失与流量的关系曲线。

管道系统的布置对-Q曲线有显著影响。管道系统的总损失包括吸入口损失、直管段的摩擦损失、弯管和阀门的损失、静压头和因排浆速度引起的损失,这些都为非零。

以图6中一起绘制的一组–Q曲线和–Q曲线为例。理论上,泥浆泵产生的压力必须等于管道系统的总压力损失。在一个稳定的疏浚过程中,运输系统必须在-Q曲线和-Q曲线的某个交点处工作,交点是定义实际工作点的地方。工作点与疏浚过程的生产和安全密切相关。疏浚作业的优化主要是工作点的动态评估和修改(Miedma,1999)。

图6 泥浆输送系统工作点。

柴油机特性

在修改运输系统的工作点时,必须考虑的一个重要因素是驱动泵的柴油机的特性。发动机的相关特性是其负荷曲线(图7),即发动机的扭矩输出与其转速的关系曲线。发动机的扭矩和功率输出不可能总是恒定的(Miedemaamp;Lu,2002)。从图7所示的负荷曲线可以发现,从C点到A点,发动机转速的变化很小,因为功率输出(以及扭矩)随着大幅度的变化而变化。这个区域通常被称为调节范围,因为功率输出的变化是调节喷射到发动机燃烧室的燃油量的调节器的控制结果。在额定运行速度下达到最大功率输出;这是图7中的点A。当发动机负荷进一步增加时,由于要求的功率超过发动机的安装功率,此时发动机在满油范围内工作(从A点到B点);该区域的扭矩几乎是恒定的。但是,如果发动机负荷进一步增加,发动机转速降至烟度极限(B点)以下,则喷射的燃油不能完全燃烧。发动机现在严重超载,熄火了。在低于B点的范围内工作是危险的,当发动机严重过载时,可能会严重损坏发动机。在泥浆输送系统中,泥浆泵由柴油机驱动,工作点的选择不仅要考虑泵压头和管道压力损失的平衡,还要考虑发动机的功率平衡和工况。

图7 柴油机负荷曲线。

临界浆速

为了获得最佳的疏浚产量,在选择流量Q时必须考虑泥浆流的临界流速。当管道中的泥浆以低于临界流速的速度流动时,泥浆会明显沉降,管道中固体物质的不断积累会堵塞系统。如果是这样,管道内和泵口的压力将急剧增加;管道爆裂、泵损坏和发动机严重过载。如果发生这种情况,整个疏浚系统就会发生故障,需要一个漫长的修复和恢复过程。

事情复杂的地方在于临界泥浆速度变化很大,这取决于被输送土壤的性质。疏浚物及其组成实际上无法得知,可能是岩石、砾石、淤泥、沙子或这其中的组合。即使我们对疏浚物有一定的了解,但只有一些不完全的经验知识可以帮助我们找到疏浚过程中的临界流速。这类知识可以从一些已发表的报告(Basco,1975;Huston,1970;Matousˇek,2001a;Turner,1984)中获得。为了保证管道内泥浆的安全流动,必须充分利用研究报告和疏浚工人的优化经验。

泵汽蚀极限

泵的汽蚀(Bree,1977)是选择浆液流量Q和浓度P时的另一个考虑因素,汽蚀会引起泵的严重腐蚀和不平稳的噪声;如果出现连续汽蚀,泵将停止运行。每个泵都有一个汽蚀余量(净正吸入压头)值来定义汽蚀限制。为了避免汽蚀,吸入压力和水的饱和压力之间的差值必须保持大于汽蚀余量。泵吸入侧的压力损失受管道流量和泥浆浓度的影响,吸入口形状和物料粒度对吸入压力损失也

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238376],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。