英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

锚机链轮强度分析

石阳阳,王志明,郑健和张宁

南京科技大学机械工程学院,210094,南京

摘要。本文利用RecurDyn和Pro/E建立了起锚机的多体动力学模型,并进行了多体动力学仿真。根据多体动力学仿真结果,利用ANSYS工作台对链轮在危险工况下的结构静力分析。结果表明,在链轮与链条的啮合传动过程中,有三种轴承情况:单齿轴承、两齿轴承和等接触力轴承两齿轴承,但一齿接触力达到最大值。链轮与链条接触位置的等效应力值超过链条轮材料的屈服应力,但不会对链条轮造成损伤。除了接触位置,链轮其余零件的等效应力值均在链轮材料的许用应力范围内,符合强度设计要求。

1导言

起锚机是在锚的工作阶段克服外力,保持船舶稳定的设备。它确保了船舶离开码头和紧急制动时的安全。起锚机的安全可靠运行直接影响船舶的正常运行和运行安全。起锚机的锚是通过链轮和链条的啮合传动过程来实现的。因此,链轮的正常工作对起锚机来说是必不可少的。

对锚机组件的设计和验证是基于目前的经验公式和简单的力学模型[1],如周忠旺、方连兴[2-3]。他们通过有限元分析,对链轮轴和底座的载荷进行了计算,与起锚机工作时的实际载荷不同。本文研究了链轮与多体轮的设计,并利用RecurDyn建立了多体动力学模型,并进行了多体动力学模拟。分析了链轮在运行过程中的机械特性,确定了链轮的危险工况。利用ANSYS工作台对链轮的强度进行了分析。

2链轮简介

由于链轮的形状如此复杂,一般是通过铸造制造[4],链条也是毛坯件,它们都有很大的制造误差。因此,在链轮与链条的啮合传动过程中,链轮套中存在滑移现象。造成链轮齿面磨损。链轮与链条的啮合传动属于圆环链啮合传动。在啮合传动过程中,链轮与链条之间经常发生冲击[5]。所以要求链轮具有足够的强度。

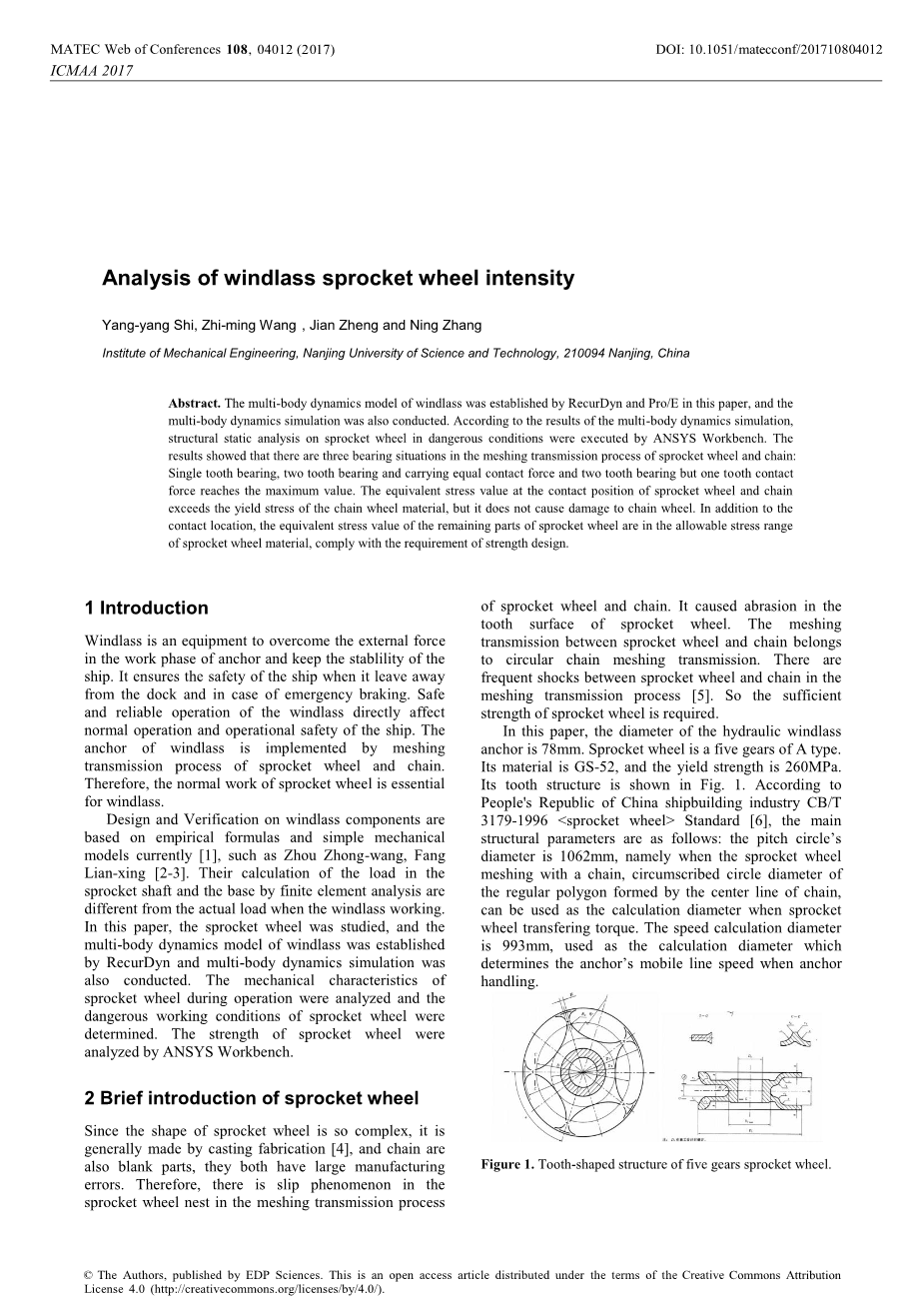

本文设计的液压起锚机锚杆直径为78mm。链轮是A型的五个齿轮。其材料为GS-52,屈服强度为260MPa。它的齿形结构如图1所示。根据中华人民共和国造船工业CB/T3179-1996lt;链轮gt;标准[6],主要结构参数为:螺距圆直径为1062mm,即当链轮轮与链条啮合时,由链条中心线形成的正多边形的外圆直径,可作为计算直径时链轮传递扭矩。速度计算直径为993mm,作为锚杆处理时确定锚杆移动线速度的计算直径。

图1.五齿轮链轮的齿形结构。

3多体动力学模型的建立与结果分析

由于链轮的形状如此复杂,一般是通过铸造制造[4],链条也是毛坯件,它们都有很大的制造误差。因此,在链轮与链条的啮合传动过程中,链轮套中存在滑移现象。造成链轮齿面磨损。链轮与链条的啮合传动属于圆环链啮合传动。在啮合传动过程中,链轮与链条之间经常发生冲击[5]。所以要求链轮具有足够的强度。

3.1. 多体动力学模型构建

3.1.1起锚机实体模型的导入和处理

在Pro/E[7]中组装的起锚机、链条和链塞是无干扰的,并保存为Parasolid文件,然后将其导入到RecurDyn。设置单位为“MMKS”,调整重力方向为在Z轴正方向上,其余参数保持默认设置。使用Merge函数合并起锚机的每个部分,合并后起锚机的装配模型如图2所示。组件名称见表1。

表1.部件名称

|

数字 |

名称 |

数字 |

名称 |

|

1 |

链塞 |

7 |

主轴支承座 |

|

2 |

链条 |

8 |

链轮轮座 |

|

3 |

链轮 |

9 |

链轮齿轮模块 |

|

4 |

前轴模块 |

10 |

滚动模块1 |

|

5 |

主轴模块 |

11 |

滚动模块2 |

|

6 |

主轴模块 |

12 |

———— |

图2。起锚机的装配模型

3.1.2起锚机模型的制约因素

根据起锚机各部件的工作原理,增加了起锚机各部件的约束条件,如表2所示。

表2 各组成部分的制约因素

|

约束对象 |

约束名称 |

|

止链器和接地 |

旋转接头 |

|

链轮和链轮底座 |

旋转接头 |

|

链轮和链轮齿轮 |

垂直接头 |

|

前轴模块和前轴小齿轮 |

固定接头 |

|

主轴和主轴轴承 |

旋转接头 |

|

齿轮箱小齿轮和接地 |

旋转接头 |

|

链轮轮座和接地 |

固定接头 |

|

链轮轮齿和链轮轮座 |

旋转接头 |

|

前轴模块和链轮底座 |

旋转接头 |

|

主轴支承座及接地 |

固定接头 |

|

齿轮箱齿轮和主轴 |

固定接头 |

|

滚动模块1,2和主轴轴承 |

固定接头 |

3.1.3起锚机模型曝光建模

起锚机的各种部件之间的接触使用RecurDyn中的扩展表面,例如链条与链条塞子、链条与链条、链条轮与链条之间的接触。

3.1.4 起锚机型号驱动负载

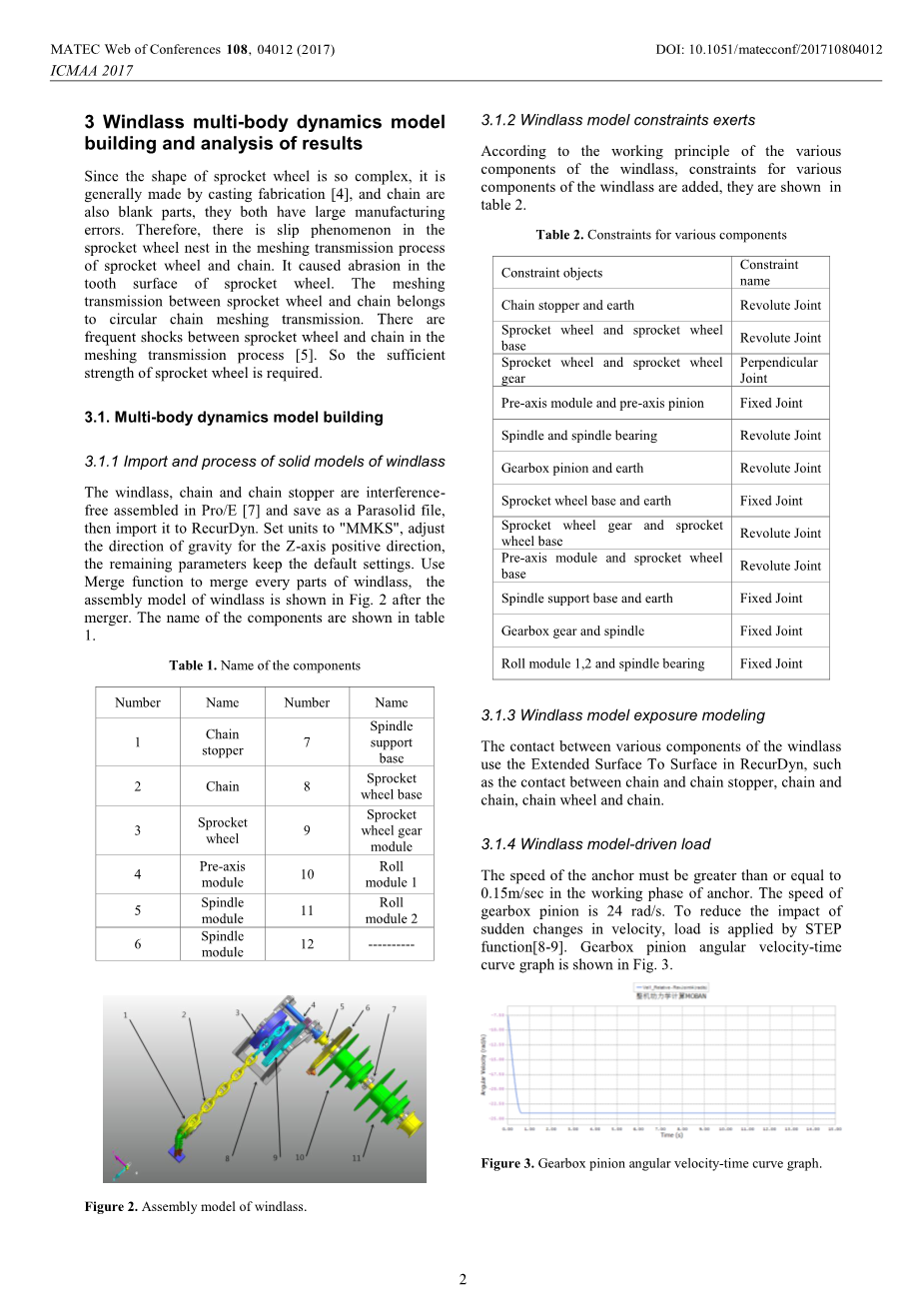

锚杆在工作阶段的速度必须大于或等于0.15m/s。变速箱小齿轮的速度为24rad/s。为了减少速度突然变化的影响,采用STEP函数[8-9]施加载荷。齿轮箱小齿轮的角速度-时间曲线如图3所示。

图3。齿轮箱小齿轮角速度时间曲线图。

3.1.5虚拟样机试验

虚拟样机创建后需要测试。起锚机虚拟原型模型的预分析结果如图4所示。可以得出,本文建立的起锚机模型包含67个部分,111个表面接触(扩展表面接触),304个运动学自由度和没有冗余约束。 模型验证是正确的。

图4。预分析结果。

3.2.动力学模拟结果分析

在锚的工作阶段,链轮与链条之间的接触力图的组成如图5所示。

图5。接触力的组成

图5的结果分析如下:

1.链轮与链条啮合传动过程中,链条数量不超过两条;

2.相邻曲线的交点表示两个齿承载相等的接触力;

3.随着链轮的转动,链轮轮齿接触力的增大和锚链的连接发生滑移,链轮与链条发生碰撞,接触力发生突变并达到最大值,即各种链轮与链齿接触力达到图中最大值时的时间。在这种情况下,两个齿轴承,但一个齿接触力达到最大值。

4链轮强度分析

根据链轮与链条接触力图的结果,链轮与链条啮合传动过程中有三种轴承情况:单齿轴承、双齿轴承和两个齿轴承承载相等的接触力,但一个齿接触力达到最大值。从链轮强度的角度来看,第三种情况是危险的。齿载荷值如下:FX1=880.92N,FY1=108268.8N,FZ1=331395.91N,FX2=466.63N,FY2=8110.92N,FZ2=6391.01N。

链轮和链轮齿轮由五个螺栓和五个圆柱销连接。螺栓和圆柱销的有效面积分别为1152平方毫米和1440平方毫米。锚杆工作阶段链轮的扭矩为T =F*D/2=290KN*1062mm/2=153990Nm。结果表明,气缸销孔和螺栓孔的压力值分别为12.98Mpa和16.23Mpa。

在ANSYS Workbench软件中,链轮的材料特性定义如下:弹性模量为202Gpa,泊松比为0.3,密度为7800kg/m^3。将链轮啮合,在螺栓和圆柱销上增加压力载荷,然后增加齿载荷,定义边界条件并进行静态分析。链轮网格模型如图6所示。链轮有限元分析模型如图7所示。

图6。链轮啮合模型。

图7。链轮的有限元分析模型

根据链轮静态结构分析结果,链轮在危险条件下的等效应力图如图8所示。

图8.链轮在危险条件下的等效应力图。

链轮的强度分析如下:链轮与链条的接触在理论上属于点接触,因此,在链轮接触位置的应力值很大,最大等效应力达到1567.6Mpa。当应力超过链轮材料的屈服极限时,当应力超过链轮材料的屈服极限时,在链轮与链条的接触位置发生塑性变形。当发生塑性变形时,链轮与链条的接触面积增大,应力值急剧下降。因此,链轮在实际工作过程中不会受到破坏。除链轮轮和链条的接触位置外,链轮其余部件的等效应力值不超过111.97Mpa,小于链轮材料的许用应力的0.9倍,即234Mpa,满足链轮的强度要求。

5结论

利用RecurDyn分析了链轮与链条啮合传动过程中的机械特性。结果表明:链轮与链条啮合传动过程中存在三种轴承情况单齿轴承、双齿轴承和两个齿轴承承载相等的接触力,但一个齿接触力达到最大值。从链轮强度的角度来看,第三种情况是危险的。

从静态分析的结果可以看出,链轮与链条接触位置的等效应力值超过链条轮材料的屈服应力,但不会对链轮造成损伤。除了这个位置外,链轮其余部分的等效应力值均在链轮材料的许用应力范围内,符合强度设计要求。

通过强度分析得到链轮的等效应力云图及相关结论,为锚机的结构优化设计和轻量化设计提供参考。

参考

- F.C.Hu,武汉科技大学,1,8-10(2007)

- Z.W.Zhou,R.S.Wang,制造业自动化,33,151-153(2011)

- Z.X.Fang,L.D.Zhang,广东造船, 1,40-42(2008)

- D.L.Liu,江苏航运,19,37-38(2002)

- F.L.Chen,上海交通大学学报,3,133-150(1979)

- 中国标准化管理局,链轮,3179,4-6(1996)

- Y.Lu,X.G.Ma,Q.L.Shu,沈阳理工大学学报,27,76-79(2008)

- .X.G.Ma,W.Yang,X.M.You,中国工程机械学报,7,146-152( 2009)

- X.G.Ma,Y.Lux.M.You,中国机械工程,20,1956-1959(2009)

|

ITTC – Recommended Procedures and Guidelines |

ITTC-推荐 程序和指南 |

|

Speed and Power Trials Part I Preparation and Conduct |

速度和功率试验 第一部分准备和实施 |

|

1.PURPOSE |

1.目的 |

|

The primary purpose of speed-power trials is to determine ship performance in terms of speed,power and propeller revolutions under prescribed ship conditions, and thereby verifying the satisfactory attainment of the contractually stipulated Ship Speed and to provide the Ship Speed for the calculation of the Energy Efficiency Design Index(EEDI) as required by IMO. |

速度动力试验的主要目的是在规定的条件下,以确定船舶性能的速度,功率和螺旋桨转速,从而验证了符合要求的合同规定的航速为能效设计指数 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[235576],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。