剥落或齿断裂对齿轮啮合刚度的影响以及一级直齿轮传动的动态响应

Fakher Chaari ,Walid Baccar,Mohamed Slim Abbes,Mohamed Haddar

摘要 轮齿故障影响齿轮传动总是伴随着刚度降低.在本文中提出了一种分析方法来量化由于两个常见的牙齿缺陷引起的齿轮啮合刚度的减小:剥落和断裂。考虑挠度,圆角基底和接触变形.单级正齿轮的动态响应是通过使用从分析建模发出的分析齿轮来计算传动,并且识别每个齿缺陷的振动特征。

1 简介

齿轮箱广泛应用于工业应用中。齿轮可以在几个条件下操作,例如过大的施加扭矩,不良的润滑和制造或安装问题。由于过度的应力条件,会发生齿面失效。这可能导致接触齿表面的移除或塑性变形,例如剥落,并且可能导致齿破损。研究发现受影响的齿牙的刚度与缺陷的严重程度成比例地减小。变速器的动态响应与时变齿轮啮合刚度密切相关,应注意这种变化和更高的振动以及声发射(Chaari等人,2006; Walha等人,2005; Begg等人,2000; Choy等人,1996)。齿轮传动失效的建模可以帮助分析这种动态变化,以便为维护团队提供适当的工具来诊断这种故障。虽然健康传动的建模如今广泛进行,但是故障建模仍然受许多研究论文的影响。通过确定齿刚度降低来评估齿轮齿失效。有限元方法是最常用的技术(Pimsarn和Kazerounian,2002; Wang,2003)但是它在某些应用中需要网格细化,然后需要很多计算时间。这种分析方法可以是齿牙失效模型的一个很好的替代方法。Weber(1949),Attia(1963),Kasuba和Evans(1981)和Cornell(1981)分析计算了健康的齿牙和齿轮啮合刚度。一些文献集中在通过考虑定性比例减少由于损伤的齿刚度减少.在这项工作中,一种分析方法来量化齿轮齿刚度减少,刚度的下降是散裂和齿破损两个常见的齿故障导致的。考虑到挠度,圆角基础和接触刚度。所获得的齿轮传动变化结合在一级正齿轮系统中。对于良好情况和剥落或破裂的齿牙的情况,计算动态响应以表征它们的振动特征。

2 齿和齿轮刚度的分析表达式

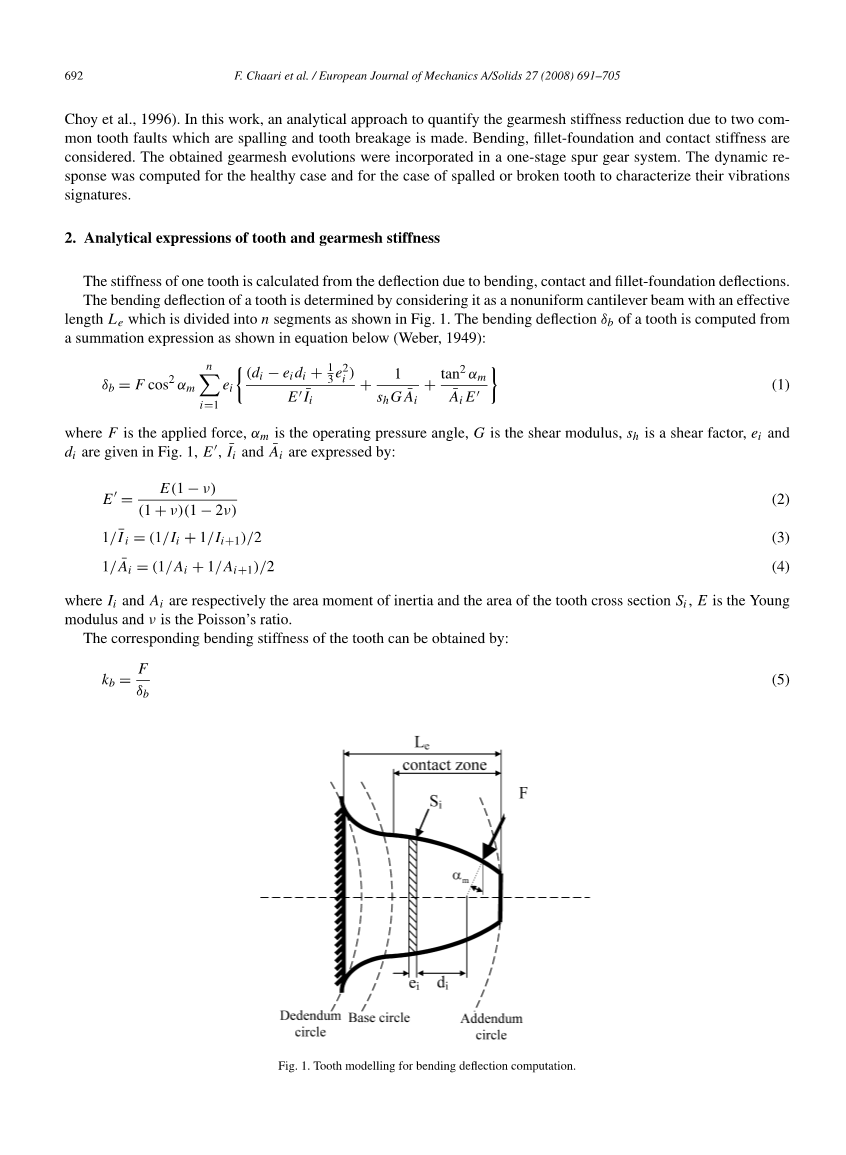

根据由弯曲、接触和圆角基础挠曲引起的挠度来计算一个齿的刚度。通过将其视为具有有效长度Le的不均匀悬臂梁来确定齿牙的弯曲挠度,该有效长度Le被分成n段,,如图1所示。齿牙的弯曲挠度delta;b用总和表达式计算,如下面的等式所示(Weber,1949):

其中F是施加的力,alpha;m是操作压力角,G是剪切模量,sh是剪切因子,如图1所示。E和A表示为:

其中Ii和Ai分别是面积惯性矩和齿截面面积Si,E是杨氏模量,nu;是泊松比。

齿的相应弯曲刚度可以通过以下获得:

图1 弯曲挠度计算的轮齿建模

表格1

公式的系数值

图2 圆角基础挠度几何参数

通过使用Muskhelishvili(1975)的理论应用于圆形弹性环(Sainsot等人,2004)来,假设在根圆处应力呈线性变化。

该解析表达式由下式给出:

系数L *,M *,P *,Q *可以通过多项式函数确定(Sainsot等人,2004):

Ai, Bi , Ci, Di , Ei和Fi 的值在表1中给出。W是齿宽。 uf , Sf , hfi= rf /rint 和theta;f在图2中定义。相应的角基础刚度可以通过以下方式获得:

从Yang和Sun(Yang和Sun,1985)得到的结果中,两个啮合的齿(通常是非线性的)的赫兹接触的刚度实际上沿着整个作用线是恒定的,与接触位置和深度相互贯穿无关。Kh是一个恒定的近似值,取决于齿宽和齿材料力学性能:

局部变形则表示为:

图3 齿啮合刚度从齿啮合到分离的典型变化

图4 时变齿轮啮合刚度计算

对于接触的一对齿,齿轮啮合刚度Ke可以写为:

下标1和2分别表示小齿轮和大齿轮。

显然,该齿轮啮合刚度的值取决于齿侧面上的啮合位置。图3显示了Ke从齿牙啮合到分离的典型变化(Yang和Sun,1985图3显示了Ke从牙齿啮合到分离的典型变化(Yang和Sun,1985)。

接触比c(其被定义为两个齿轮之间接触的齿的平均对数)是齿轮啮合刚度演变中的重要因素。事实上,对于低接触比(c lt;2)的情况,观察到接触的两对齿的波动对时变齿轮啮合刚度Ke(t)的影响。这种变化被认为是传动的主要激励源并且产生振动和声发射。考虑到转速为N1的小齿轮,具有Z1个齿,齿轮周期(秒)由下式定义:

通过单对齿轮啮合刚度的总和逐点计算时变齿轮啮合刚度,如图4所示。使得从(nTe)到(c-1)(nTe)获得对应于两对接触的刚度的最大值,并且从(c-1)(nTe)到(cT)获得对应于一对接触的最小值 ((n 1)Te)与整数n(Chaari等人,2005)。

图5 剥落示意图

3 齿牙失效公式

在本节中,对两个常见的齿断层进行建模:剥落和齿断裂。 在齿轮齿面上的剥落导致啮合齿对之间的接触面积减小。其通过高表面应力和接触的齿之间的相对高的滑动速度的组合产生。在剥离的初始阶段,裂纹出现在牙齿表面中,并且以扇形方式沿着滑动方向从失效原点开始扩展。将一块材料从表面去除,给出大量破坏性点蚀的外观,其中凹坑一起形成剥落区域。

破裂是整个齿牙或齿牙主要部分的断裂。常见的原因包括齿轮齿材料超过其耐久极限的过载和循环应力。弯曲疲劳断裂开始于根部中的裂纹并且进行直到齿或其部分断裂。过载损坏表现为已被迅速拉扯或撕裂的丝状纤维断裂。随机断裂可发生在诸如齿牙的顶部或端部的区域中,而不是通常的根圆角部分。

这两个齿故障导致材料剥落,这导致接触的齿之间的接触区域减小并且偏转增加。在齿牙表面上没有损伤的情况下,接触的齿之间的接触沿着宽度W在一条直线上。然而,当存在剥落损坏时,由于从齿牙表面去除了材料,接触宽度在缺陷位置处改变。这里假设在剥落区域中不发生齿接触。另一方面,受影响区域中的面积惯性矩和齿牙的横截面积的表面是减小的。剥落被建模为具有尺寸为astimes;wstimes;hs的矩形凹陷,如5所示。W是健康情况下两个啮合齿的接触宽度。在剥落的情况下,这个宽度变成:

{t1, . . . , t4}是受影响区域中减小的齿牙的厚度(图5中的Ss).所有这些参数在等式 (1),(6)和(9),通过修改面积惯性矩,宽度和横截面积。在公式(6)和(9)齿宽W被更新为其新的值W1。在等式(1)描述弯曲扰度表达式,求和的计算必须考虑到基本横截面面积Ai的变化形状和面积惯性矩Ii,如图7(A)。然后计算齿扰度和齿轮齿刚度。

还考虑齿顶圆上的断齿。为简化这种类型损伤的建模,在牙齿的每个部分Sb,断裂的形状近似为直线,由高度hb限定,如图6所示。厚度tb,宽度wb和齿的厚度{t1, t2, t3, . . . , 等.}。接触宽度随着接触线移动而改变,并且通过以下方式瞬时评估:

图6 断裂示意图

图7 由于缺陷引起的横截面Si的形状变化(A)剥落(B)断裂

齿和齿轮副齿轮啮合刚度的计算是根据方程(1)、(6)、(9)及(11),考虑牙齿破碎的几何变化及更新宽度值,横截面积和面积惯性矩(图7(B))。

- 一级正齿轮传动的模型

考虑一级正齿轮组,它被分成两个刚性块,如8所示。每个块具有四个自由度(两个平移和两个旋转)。小齿轮(12)和齿轮(21)被假定为刚体和具有扭转刚度的轴。轴由每个由两个线性弹簧建模的轴承支撑。齿轮啮合刚度由作用在啮合齿的作用线上的线性弹簧建模。作用线上的位移的表达式由(Chaari等人,2006a)表示:

xi和yi是块i(i = 1,2)的平移,theta;ij是块i(i,j = 1,2)中的轮j的角位移。rb12和rb21分别是小齿轮和大齿轮的基本半径,alpha;是压力角。

图8 正齿轮模型

通过应用拉格朗日公式获得系统的运动方程,并由下式给出:

其中q = {x1,y1,x2,y2,theta;11,theta;12,theta;21,theta;22} T是自由度的向量,F是外部施加力vector。 M是对角质量矩阵,写成:

mi是块i的质量(i = 1,2)。 Iij是块i(i,j = 1,2)中的车轮j的惯性力矩。 K(t)包括轴承刚度,轴扭转刚度和时变齿轮啮合刚度矩阵。

它是由:

其中Ke(t)是时变齿轮啮合刚度,kxi,kyi,ktheta;i (i = 1,2)分别是轴的轴承和扭转刚度。在表2中给出了项si(i = 1,...,12)。

K(t)可以分为平均刚度矩阵K和一个波动 k(t):

对于健康和有缺陷的牙齿的情况,分析地评价时变矩阵(如在第2节中解释的)。后面将引入减小的模态阻尼。

仅仅考虑平均刚度矩阵K从方程(16)导出的无阻尼特征值的问题是:

其中phi;i是特征向量,omega;i是对应的本征频率。

- 数值模拟

研究传输的数值参数见表3。

系统的本征频率见表4。

5.1齿轮啮合刚度对于健康的情况

为了恢复健康情况的时变齿轮啮合刚度K(t),识别齿轮副的接触点。公式(1)、(6)、(9)中给出的挠度公式。向小齿轮施加1000N/m的扭矩。根据接触比,确定接触的两对和一对齿的情况,并且根据等式(11)获得齿轮啮合刚度。图9表示对于小齿轮N = 3000rpm的旋转速度的齿轮啮合刚度的演变。齿轮啮合周期为Te = 0.001s,对应于齿轮啮合刚度fe = 1000Hz。

所获得的齿轮啮合刚度的演变是齿轮系统的典型特征,其特征在于存在观察到最大刚度值的第一区域(在(c-1)Te期间)和刚度最小的第二区域(在(2 -c)Te)。 波动在3.33times;108N / m的平均值附近。

5.2 一个断齿齿轮啮合刚度

引入影响小齿轮的齿的断裂。它的建模如第3节所述。图10 表示用于具有宽度wb = 13.8mm,高度hb = 1mm和可变厚度tb = 0.6mm,1.35mm和2.25mm的断裂的齿轮啮合刚度的演变。

图9 齿轮啮合刚度为健康的情况

图10 齿轮刚度演化与不同断裂厚度tb

现在用断裂厚度tb = 0.6mm,宽度wb = 4.6mm并且具有可变高度hb = 0.67mm,1.35mm和2.25mm的断齿来建模。图11表示这些断裂故障情况的齿轮啮合刚度的演变。

图12示出齿轮齿刚度的时间演变,其总是用于断裂故障,除了具有固定高度hb = 1.8mm和厚度tb = 1mm以及可变宽度wb = 6.9mm,13.8mm和23mm。

对于最后三个图,注意到齿轮啮合刚度的减小。 当断裂的宽度增加时,这种减小更加突出,以用于增加的高度或厚度,这通过以下事实来解释:当断裂影响牙齿的整个宽度时,弯曲,圆角基座和接触变形同时增加。 断裂厚度的变化稍微影响齿轮啮合刚度下降。 当小齿轮的缺陷齿在齿顶圆处开始啮合时,在齿轮啮合刚度的开始处观察到最大下降。 Forrester(1996)证实了类似的结果,他指出如果齿牙的“块”分离,则观察到齿牙硬度的显着降低。

图

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138590],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。