英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

开发改进新型车门系统的设计方法研究

崔元,现代汽车公司

摘要

在过去的几年中,由于汽车行业的技术创新,汽车的性能提升到了一个新水平。框架面板集成式车门就是这样的一种创新。这种类型的车门帮助汽车公司同时具有传统的面板式和框架式门的优势。尽管它有很多优点,但也存在一些缺点。这种车门在其质量,NVH性能,重量等方面需要改善。由于结构设计和制造技术的限制,这种车门的质量很差。而且,它很难拥有一个强大的结构,这样就导致其关键性能因素(例如NVH)的不足。对于轻型车辆,设计一种更好的结构以减轻重量,同时又不影响其性能是很重要的。为了克服这些缺点,车门系统需要一种新的优化设计结构。

这篇研究论文通过对现有车门设计的限制和缺点进行全面的工程设计方面进行分析来开发新型车门结构设计的系统性的方法。设计方法如下所述。步骤1是系统分析。构成车门的所有组件的相关性被描绘成了图像,并对它们的功能关系建立模型,以分析车门系统。步骤2是问题分析。列举了问题讨论顺序机制,并通过调查车门系统中的下级组件分析了根本原因。步骤3是推导概念。使用创新性的问题解决技术理论,从各种参数(例如新结构,材料和制造过程)中衍生出新概念。步骤4是结构优化。对新的设计进行评估,以优化其结构。根据评估结果,选择最佳结构。步骤5是性能评估。通过评估系统对新结构的性能进行验证。按照上述设计过程,开发了完成初始设计目标的新的车门系统。

介绍

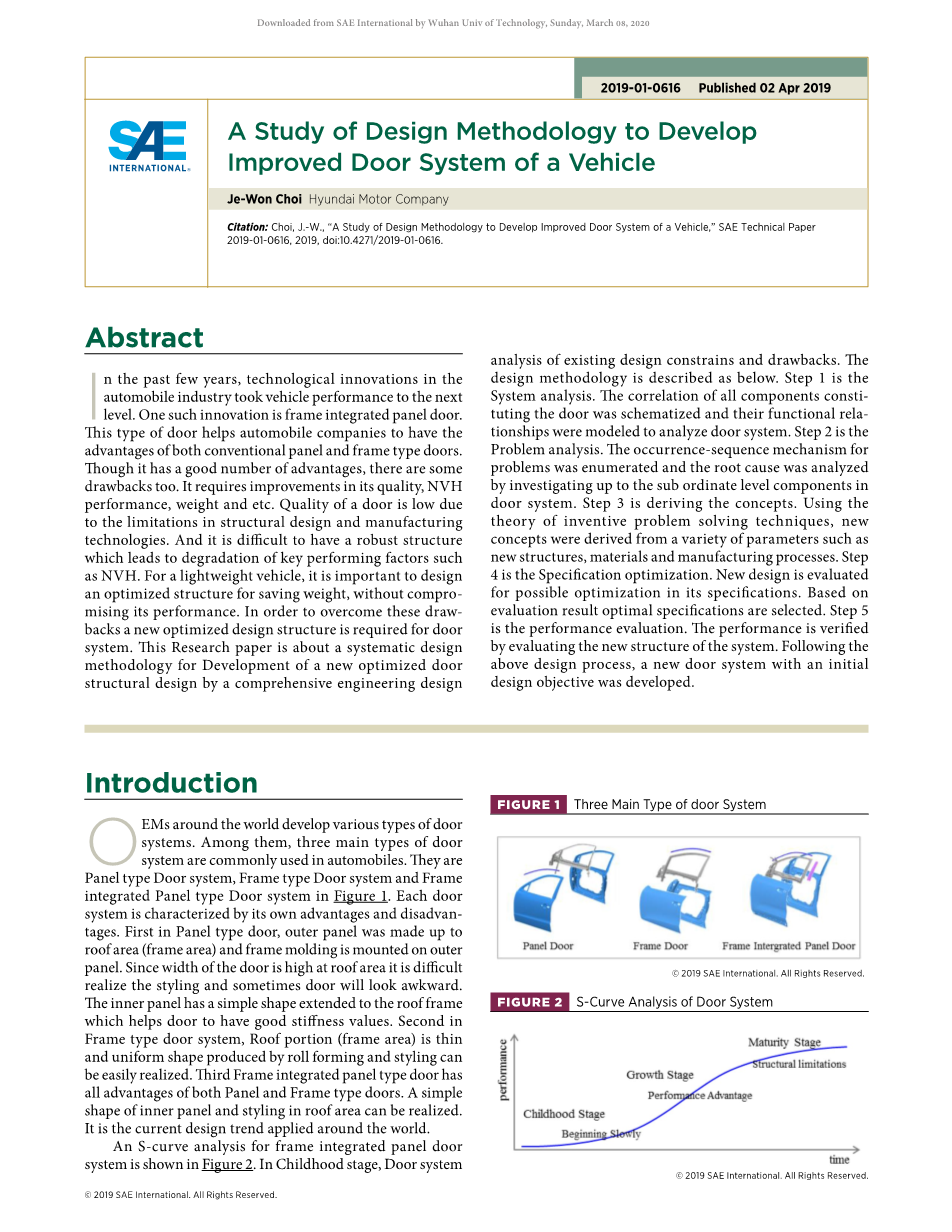

世界各地的原始设备制造商都在开发各种类型的车门系统。其中,汽车中通常使用三种类型的车门系统。它们是图1中的面板式车门系统,框架式车门系统和框架面板集成式车门系统。每个车门系统都有其自身的优缺点。首先在面板式门中,外车门板包括车门顶部部分(框架部分),并将框架成型件安装在外面板上。由于车门的宽度在车门顶部区域较大,因此很难实现这种样式的设计,并且有时车门会显得笨拙。内面板的形状简单,延伸至车顶框架,有助于车门具有良好的刚度值。第二是框架式车门,在框架式车门系统中,车门顶部部分(框架区域)很薄,并且可以轻松实现通过辊压成型和造型产生均匀形状。第三是框架面板集成式车门系统,框架面板集成式车门系统具有面板式和框架式门的所有优点。可以实现内部面板的简单形状和车门顶部部分区域的样式。这是当前在世界范围内应用的设计趋势。

框架面板集成式车门系统的S曲线分析如图2所示。在早期阶段,车门系统的性能增长速度非常慢,因为需要彻底检查新的设计,避免其可能出现的功能缺陷。在成长阶段,车门系统的发展非常迅速,我们可以改善其功能。在成熟阶段,车门系统达到了一个高原,在这时设计得以最终确定,并开始实际的汽车生产。但是在此时,如果由于车门系统的结构限制,出现了一些无法预料的问题,无法对其进行改进。所以面对新的改进的结构设计可能存在的问题需要在设计初期解决。

图一 车门系统的三种主要类型 图二 车门系统的S曲线分析

在本文中,我们提出了一种用于改进框架面板集成式车门系统的新结构设计。新车门结构用到了TRIZ创新理论和其他工程分析理论。

主要步骤

基于TRIZ和其他工程分析方法,我们为新车门系统的设计开发了一种先进的设计方法。 设计方法包括五个步骤,如下所述。

bull;步骤1.系统分析

bull;步骤2.问题分析

bull;步骤3.概念衍生

bull;步骤4.结构优化

bull;步骤5.性能评估

步骤1.系统分析

系统分析的目的是确定系统中存在的组件,并分析它们的功能和关系以了解车门系统。 这是设计新结构的基本且重要的步骤。车门系统根据安全带线分为两部分。位于皮带线下方的部分称为下部,位于皮带线上方的部分称为上部。由于皮带线的下部在所有类型的车门系统中几乎都是相同的,因此在本文中,我们将对车门系统的上部进行详细分析。

- 部件分析

车门系统是车身和装饰件的组合。车身部件组中的组件包括外车门板,内车门板,框架和增强件。装饰部件组中的组件包括门装饰,装饰,玻璃,挡风雨条和玻璃滑槽。车门系统的组件和车门顶部的主要横截面如图3所示。

图3 车门系统的组成

所有影响车门系统性能的因素都被组合成一个超级系统。表1中显示了系统和超级系统中存在的组件。

表一 系统和超级系统的组成部分

- 相关性分析

下面使用图4所示的矩阵列出了车门系统的组件。所有标记的组件都是相互关联的。 这个相互作用分析表显示了组件之间的相关性。

图四 组件相关性分析

- 功能模型分析

为了便于了解车

门系统中组件的组合方式,准备了一个功能模型,如图5所示。通过分析该模型,我们可以看到组件之间的相互关系以及哪些功能是相互连接的。它还指示超级系统如何影响车门系统。

图5 组件功能模型分析

步骤2.问题分析

在此步骤中,我们将基于对上述组件的分析来分析车门系统中的问题现象和产生问题的根本原因。

- 问题现象分析

对于框架面板集成式车门,部件质量非常重要。在这种类型的车门中,车门内板和框架具有大面积的匹配表面。由于制造公差,很难在零件的整个匹配区域保持均匀的表面质量。这就造成在组装内板和框架时,在相匹配的部件之间会观察到间隙。这是OEM生产框架面板集成式车门的主要问题之一。有时由于整个车门顶部曲率的偏差间隙的变化,框架部分会扭曲。 这些问题将导致车辆在风噪声,道路噪声,水密性和NVH测试中的性能下降。由于质量偏差导致的间隙,在框架区域还会出现外观问题。如图6所示,将框架模制件和玻璃滑槽安装到框架的法兰端部。由于框架的偏移,玻璃滑槽也会偏移甚至扭曲,从而在车门系统中造成外观问题。

图6 问题现象

- 关于问题的功能模型分析

了解如何在有问题的框架区域中组合组件是重要的。使用功能模型分析,我们像图7一样分析框架区域。框架由四个部分组成,包括车顶框架,加强筋,内部皮带轨道和b柱框架。四个组件焊接在一起并组装到内板上。在车顶框架上应用了刺针以固定玻璃滑轨。 在单件压制过程之后,通过单独的后处理来制作车顶框架的形状。

图7 问题现象的功能模型分析

- 问题机制分析

我们了解框架和内面板之间的问题。重要的是要按组装顺序依次了解从单个零件到最终产品的生产过程机理,如图8所示。首先,我们注意到每个零件的表面偏差是由于制造限制而发生的。观察到每个部分的横截面尺寸变化。其次,完成框架组装。框架中的所有组件都焊接在一起以形成框架。多个零件中的偏差间隙在框架组件中加在一起。在框架组件中观察到位置偏差。第三,在车门组装阶段将框架组件与内面板组装在一起。最终门组件的表面偏差会更大。由于框架组装中的尺寸和位置偏差,在最终组装期间很难精确匹配所有表面。这导致实际车辆性能的降低。

图8 问题机制分析

- 根本原因分析

对流程图进行建模,如图9所示,有助于分析结构问题的原因。首先,我们需要定义问题现象。接下来,该问题的主要原因在流程图中列出。然后,列出首要原因和次要原因,并反复查找原因。如果我们能找到尽可能多的原因,那将更有帮助。通过对因果现象的分析,我们可以提出解决问题的想法。对于框架问题的想法是简化车门顶部部分的横截面形状并简化系统本身。但是存在一个问题。这些想法无法立即应用的原因有很多,因此我们需要在下一步中对其进行详细分析。

图9 问题原因分析

步骤3.概念衍生

在这一步,我们使用各种工程方法从逻辑上检查和改进已经产生的想法。

- 改进分析

我们试图找到一种通过改进分析来简化系统的功能建模的方法。车架总成包括车门顶部框架,加强板,B柱车架和内部皮带导轨。 这些组件结合在一起,形成车门系统中皮带上部区域的骨架结构。根据改进原则,如果系统的所有组件都执行有用的功能,就需要在不影响系统功能的情况下尝试一一改进组件。由于所有组件均具有有用的功能,因此可以将它们视为单个组件。将所有组件集成到单个组件中的概念如图10所示。

图10 框架结构的修整分析

- 整理与分析问题

使用改进技术将框架组件中的四个组件集成到单个组件中将获得简化系统的优势,但与修整是矛盾的。修整矛盾最好的表示在图11中,并描述如下。框架应具有四件式结构,以确保其可成型性和质量,但为了简化系统,必须将其集成为单个组件。在这里,简化系统的思想与零件的质量和可成型性相矛盾。

图11 矛盾整理

- 解决问题

为了解决问题,我们使用了创新原则来得到解决办法。创新原则中的“同质性”和“本地质量”原则用于获得改变匹配零件法兰形状的想法。如图12所示,向上倾斜的车顶框架的上凸缘改变成垂直于玻璃表面的方向。而且,倾斜约45度的车顶框架的下凸缘变成了平行于玻璃表面。通过更改车顶框架顶部和底部的法兰角度,简化了框架横截面的复杂形状。由于这种形状具有可成形性好的优点,因此可以轻松地将框架冲压成单个组件。除此之外,由于其简单的横截面,易于控制框架的质量,并且表面的匹配质量提高了框架和内板的同化性。通过将四个组件集成到一个组件中,我们将获得投资成本和重量减轻的优势,从而减少了模具,夹具和固定装置的数量,还减少了维护和管理成本。尽管到目前为止,该想法具有各种优点,但在分析车门系统的适用性时仍要解决一个缺点。当改变车顶框架的下端凸缘的角度时,横截面的尺寸增加。这会减少驾驶时人们的视野。由于玻璃滑道的表面暴露增加,因此车辆美观会出现问题。

图12 框架的派生概念结构

- 二次矛盾

通过更改集成框架的横截面,我们获得了可成型性,质量,成本和重量方面的优势。然而,由于框架的横截面尺寸变大导致车门外观不美观和视野不良,在适销性方面成为缺点。法兰角必须向上以改善可见区域,这与简单横截面的思想相矛盾。 图13最好地表示了第二个矛盾。

图13 ensp;第二次改进矛盾

- 第二次解决矛盾

我们将使用资源分析技术来得到一个方案进行分析和解决第二个矛盾。

5-1.资源分析(RA)。

通过将车顶框架的部分分为一般部分和隐藏部分,分析了车门系统中存在问题的部分。 如图14所示,该部分根据其设计,可成形性和组装条件分为6个资源部分。

图14 截面分段分析

六个资源中的每一个部分及其隐藏部分的分析如表2所示。

表2 车门顶部截面部分分析

5-2.面向功能的搜索(FOS)分析。为了减小车门顶部部分的横截面,我们需要使用FOS技术检查六种资源中每种资源减少截面的可能性。设计和可成形性参数是固定的,无法更改。回顾了其余部分后,我们发现了可以减小焊接面积(e)。减小焊接面积的一种可能方法是用另一种焊接类型替换现有的点焊。 FOS技术用于找到每种焊接类型所需的焊接法兰匹配宽度。焊接技术的审查范围已扩展到其他工业焊接技术。可以应用激光焊接和凸焊技术。通过应用这些焊接方法,可以将焊接法兰的匹配宽度减小约50%以上。PUGH MATRIX技术用于评估焊缝类型的有效性。如图15所示,我们评估了焊接所需的面积,焊接速度,投资成本和设备共享。分析结果表明,凸焊优于传统的点焊,并且与激光焊接相比具有优势。因此,使用凸焊我们优化了截面,最终解决了第二个矛盾。

图15 使用PUGH矩阵评估焊接类型

步骤4.结构优化

在此阶段,需要检查车门系统问题的解决方案和优化的车顶框架结构,以进行改进。 我们将审查影响车门系统性能的刚度因子,并进一步检查结构优化。

- 框架刚度结构的优化

我们根据惯性矩来分析车门系统的截面刚度。 比较现有系统的横截面,发现新系统的惯性矩降低了,如表3所示。框架刚度降低的原因是顶部和底部法兰的形状变化,从而导致减小车顶框架的截面尺寸。

表3 比较框架结构的刚度

为了解决这个问题,研究了各种加固形状以提高车顶部件的刚度。首先我们将包边接头添加到上法兰上。这是将车顶框架的上法兰与包边而不是点焊相结合的概念。 如表4所示,计算并比较横截面积,弯曲刚度和扭转刚度。作为检查的结果,当施加包边时,刚度得到改善。 除此之外,将胎圈形状应用于框架横截面几乎没有影响。向外添加截面可提高刚度。 但是,由于此结构是玻璃滑轨的安装区域,因此考虑到匹配区域的玻璃滑轨安装要求,将根据可用的制造和组装技术来考虑进行更多改进。

表4 改进的框架结构的刚度

- 优化框架规格以减轻重量

通过比较减小框架厚度的框架刚度性能,研究了在刚性框架结构中减轻重量的可能性。 在这种情况下,框架的厚度减小了0.05mm,内板的厚度固定,这是因为减小其厚度会降低框架底部的其他刚度性能参数。 当减小框架

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[241174],资料为PDF文档或Word文档,PDF文档可免费转换为Word