英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

在生产近终形耐磨涂层过程中涂层处理参数对涂层性能的影响

本文主要研究喷涂工艺参数如喷涂角度、喷涂距离、道间距和喷枪移动速度对大气等离子喷涂WC-12Co涂层和双丝电弧喷涂WSC-Fe涂层的涂层沉积速率以及微观结构的影响。利用光显微镜分析的结果,讨论了这两种喷涂过程对处理参数变化的敏感性的相似之处和基本的区别。当处理参数发生改变时这两种喷涂方式的沉积速率都发生了明显的变化。一个经验模型可以用来描述涂层沉积。这种模型可以通过减少最优化循环的数量来得到最佳的生产流程工艺。然而,为了生产制造高质量的涂层,还必须考虑涂层微观结构出现的明显变化。

关键词:喷枪移动速度,近终形,喷涂角度,喷涂距离,道间距

1.前言

传统上,热喷涂技术通过喷枪按照曲流数行进在工件表面来生产大面积,甚至旋转对称的组件。通常,一个线性单元,如果有必要,一个车床就能完成加工喷涂的目的。而如今,热喷涂产品的范围扩展,包含了各种几何形状复杂的部件,如涡轮、叶片、铸造机器零件和各种工程工具(参考文献1)。为了在这些部件表面喷涂近终形涂层,工业机器人和合适的路径策略是必须的。在复杂表面上制备相同厚度和质量的涂层最常见的方法是在连续循环喷涂过程中选择最佳的涂层。然而,这个过程成本高而且非常耗时,从而不能满足如今的需求。因此,为了在任意形状的工件的表面喷涂相同厚度涂层,客观的系统和方法是必须的。

本研究的目的是调查研究喷涂工艺参数对沉积速率和涂层微观结构基本的影响,从而为在形状复杂的工件表面制备近终形涂层建立基础。在下面,将提出和详细讨论喷涂角度、喷涂距离、道距离和喷枪移动速度产生的影响。

2.试验步骤

2.1原料

这项研究是一个研究项目的一部分(参考文献2-4),其主要专注于形状复杂的成型工具的近终形涂层的发展。这些工具在使用过程中承受高负荷;因此这些工具的表面必须能承受较强的磨损。为了达到这个要求,在碳化钨基础上金属基复合材料涂层已应用于目前的研究。这些涂层通常表现出优秀的耐磨特性。

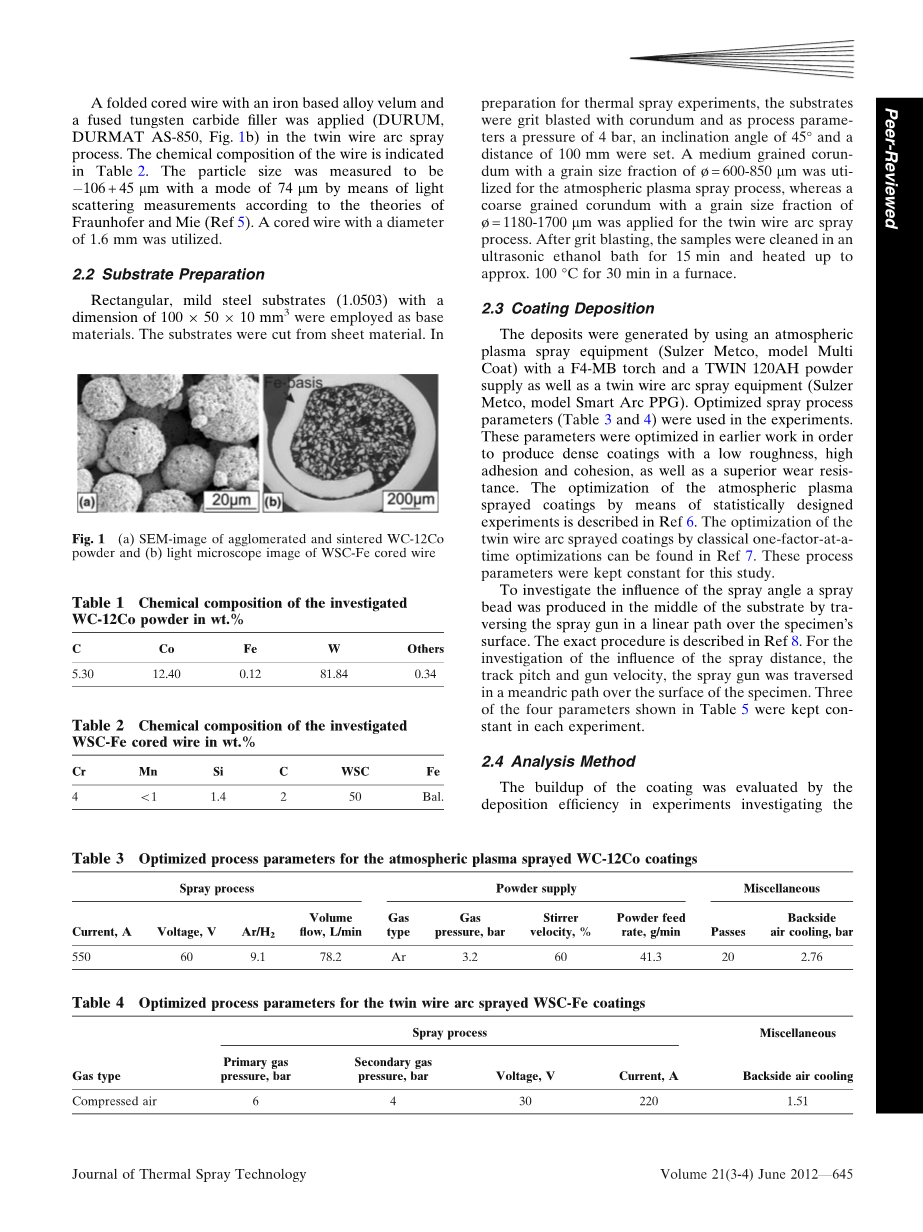

商业上可用的凝聚和板结的WC-12Co粉末(Sulzer Metco,72F-NS,72F-NS,图. 1a),化学成分在表1中列出,是用于大气电弧喷涂过程中。根据ASTM B214(金属粉末筛分标准试验方法)利用激光散射,测量粉末的粒径分数,根据 ASTM B822(用光散射测量粉末和有关化合物粒径分布的试验方法)进行筛分分析。粉末的粒度级为-45 15 m,其众数为30m。凝聚粉末粒子包含1-3m粒径组的.碳化物。

一种带有铁基合金膜和填充熔凝碳化钨(DURUM, DURMAT AS-850, 图. 1b)折叠空心导线被应用于双丝电弧喷涂中。线材的化学成分在表格2中列出。根据弗劳恩霍夫和米氏理论(参考文献5)通过光散射测量的方法,粒度级为-106 45m,其中众数为74m。利用了直径1.6mm的空心导线。

2.2基底预加工

尺寸为100times;50times;10mm3的矩形低碳钢基体(1.0503)作为基底材料。基底从板材上切割获得。准备热喷涂试验,基底使用刚玉进行喷砂处理,其工艺参数中的压力为0.4MPa,倾斜角度为45°,喷涂距离为100mm。粒度大小为600850m的中等粒度的刚玉用于大气等离子喷涂过程中,而粒度大小为11801700m的粗粒度刚玉用于双丝电弧喷涂过程中。喷射粗化处理后,将样本浸在乙醇中使用超声波清洗15分钟后,再在炉中加热到100℃约30分钟。

2.3涂层沉积

沉积是通过一个大气等离子喷涂设备(Sulzer Metco, model Multi Coat)带有一个F4-MB喷枪和一个双120AH粉末供应,双丝电弧喷涂设备也一样(Sulzer Metco, model Smart Arc PPG)。最佳的喷涂工艺参数被用于实验(表3和4)。在前期的工作中对这些参数进行优化是为了生产低粗糙度、高结合强度的致密涂层以及拥有良好的耐磨性。在参考文献6中描述了依靠统计设计实验优化大气等离子喷涂涂层。通过传统的每次一个参数法优化双丝电弧喷涂可以在参考文献7中看到。在本实验中这些工艺参数保持不变。

为了研究喷涂角度的影响,在基底中间通过喷枪在试验的表面沿直线喷涂制造了一个喷涂焊道。在参考文献8中描述了精确的过程。为了研究喷涂距离、道间距和喷枪移动速度的影响,在样品的表面喷枪沿曲流数轨道移动。在每次试验中表格5中的4个参数中3个保持不变。

2.4分析方法

涂层成形是由沉积效率来评价的,在实验研究中其受喷涂角度的影响。沉积效率是基底喷涂前后质量变化除以喷涂所用时间和喷涂所用原料总量。相比之下,由不同喷涂距离、道间距和喷枪移动速度制造的样品的涂层沉积取决于沉积速率。沉积速率的确定是其截面的涂层厚度除以喷涂时间。为了获得可靠的结果,每次测量重复三次,平均值和平均值的标准差也要计算出来。

与沉积效率相比,对于生产流程工艺而言沉积速率提供了更好的结果,因为沉积速率直接把涂层厚度和喷枪通过次数连接起来。为了研究喷涂角度的影响,制造出了喷涂焊道。因此,除了本文中讨论的参数,作者进一步研究了不同几何参数的喷涂粒子。这些研究的结果发表在另一本出版物中(参考文献9)。

沉积后,样品按照已制定的程序被切割,固定和打磨后,进行金相分析。随后,通过光学显微镜观察横截面(Zeiss, Axiophot)。

3.结果

喷枪处理参数对涂层沉积有明显的影响。实验结果表明,不同的处理参数对沉积效率、沉积速率和微观结构有显著的影响。下面,将详细描述和讨论这些影响。

3.1处理参数对沉积效率和沉积速率的影响

喷涂角度对沉积效率有相当大的影响(图2a)。当喷涂角度小于80°时随着喷涂角度的减小,两个喷涂系统的沉积效率都出现了明显的下降。

这是由于粒子碰撞所带来的结果。在技术文献(参考文献10)中反复描述到,在粒子撞击时粒子速度可以分解为一个法线方向速度vn和一个切线方向速度vt。法线方向会导致涂层积累,而切向方向速度会导致粒子在碰撞时弹回或滑动。当喷涂角度为90°时,法向速度vn是最大的,切向速度vt此时最小为零。通过减小喷涂角度,法向速度vn减小,同时切向速度vt增大,理论上来说,当喷涂角度为零时,法向速度vn为零,切向速度vt达到最大值。从这种现象中可知,当喷涂角度减小时,形成涂层的粒子比例会逐渐降低。

当喷涂角度小于80°时两种喷涂系统的沉积效率都出现了明显的降低,而喷涂角度大于80°时WC-12Co涂层和WSC-Fe涂层也表现出了不同的趋势。在这种情况下,喷涂角度的减小会导致WC-12Co涂层沉积效率的增加。这种情况与等离子喷涂火焰的几何条件有关。可以观察到当使用最佳喷涂参数时等离子喷涂火焰是倾斜的(参考文献8)。因此,粒子撞击的角度与喷枪的喷涂角度大约有10°的差距。因此,喷涂粒子在喷涂角度为80°时转移到基底表面的能量达到最大值。此外,这种现象表明喷涂角度的倾斜可以用倾斜的喷涂射流来补偿, Fasching et al et al也提出来这种方法(参考文献11,12)。

实验测过的沉积效率满足喷涂角度的二次函数(表6,函数1,2)。然而,对于大气等离子喷涂涂层,满足的函数必须是分段的形式,比如,喷射角度从90°到80°时沉积效率的增加就不符合函数的其它段。二次拟合能非常好的描述这两种情况下沉积效率的规律。决定系数R2=0.98用来描述WSC-Fe涂层,R2=0.95用来描述WC-12Co涂层。

除了喷涂角度,喷涂距离的改变也明显的影响了涂层的形成。在这两种喷涂系统下当喷涂距离增大时,沉积速度都逐渐降低(图2b)。喷涂WSC-Fe涂层时,在整个测量范围内都可以观察到这种趋势,然而WC-12Co涂层的外点有所不同.。试验显示,沉积速率的降低是因为喷涂粒子在不同喷涂距离的不同特征。粒子诊断证明,在喷涂距离小于80mm时,粒子得到加速和加热,而当喷涂距离大于80mm时,粒子温度和速度下降。这意味着喷涂粒子在飞行中凝固的距离超过80mm。因此,降低了粒子的润湿性和可变形性和更高的喷涂粒子的反弹。对比结果在Trifa et al(参考文献13)和Arcondeguyeacute;t al(参考文献14)中。

然而,沉积速率的运行受到很大的影响。因此,符合线性函数的数据仅表现在低测定系数,对于WSC-Fe涂层的系数R2=0.0.14,WC12Co涂层的系数R2=0.84(表6,函数3,4)。因此,符合喷涂距离的实证模型只能在有限程度上用于精确的生产计划,尤其是对于WSC-Fe涂层模型。

道间距的变化对沉积速率的影响很大(图2c)。道间距的减小会导致沉积速率显著的增大,这是由于在喷雾过程中的几何条件。热喷涂涂层是许多高斯喷珠在某一固定距离上的叠加。道间距减半引起喷珠单位面积增加一倍。从而涂层厚度也增加一倍。几乎没有类似的结果可以在文献中找到。只有Trifa et al(参考文献13)调查了道间距对涂层厚度的影响。

他们观察到当道间距增大时Al2O3-13(TiO2)涂层厚度呈线性增长。然而,他们的模型仅以两种道间距为基础建立的,因此其有效性是有限的。测量数据能很好的满足以道间距为变量的沉积速率的双曲线函数,这两个材料的决定系数R2=1(表6,函数5,6)。因此,可以说除了几何边界条件其它冶金效果发挥了次要的作用。

喷涂速率也强烈的影响沉积速率(图2d)。喷涂速率的减小会导致沉积速率的双曲线增长。和道轨距变化的情况一样,这种情况也是由于在喷涂过程中几何条件的变化引起的。在基板表面的特定区域喷涂速率的减半导致在喷嘴的停留时间加倍。因此每个时间间隔有两倍的粒子打击在基材表面从而涂层厚度也加倍。0.91的速度分布指数适合WC-12Co涂层相对强烈的偏离了理想指数1.00。这显示了进一步的影响,不能在本研究的框架下阐明。此外,对于WSC-Fe决定系数R2=1.00和WC-12Co决定系数R2=0.98表现了很高的回归系数对于双曲函数。因此,拟合的质量表征的可信度是很高的。

3.2处理参数对涂层微观结构的影响

除了对于沉积效率和沉积速率的影响外,喷涂参数对热喷涂涂层的微观结构也有显著的影响(图3)。接下来,将列举一些表面粗糙度和孔隙率的例子。同样地,微观结构的变化也会被定性的讨论。在其它参考文献中可以看到硬度、粗糙度和孔隙率的详细定量的结果(参考文献9,15)。

喷涂角度的减小会使涂层质量降低,尤其是对于喷涂WSC-Fe涂层喷涂角度小于60°时,和喷涂角度小于50°时对于喷涂WC-12Fe涂层。当这些值低于某一阀值以下时,涂层质量会显著下降。尤其是涂层的粗糙度和孔隙率有很大程度的增加。对于WSC-Fe涂层,粗糙度RZ从90°时43.4 plusmn; 5.8 m增大到30°时149.5 plusmn; 6.7 m,对于WC-12Co涂层,从90°时32.2 plusmn; 1.7 m增大到30°时53.2 plusmn; 3.2 m。同样的,对于WSC-Fe涂层,孔隙率从90°时3.3 plusmn; 1.0%增大到30°时4.6 plusmn; 1.6%,对于WC-12Co涂层,从90°时5.6 plusmn; 0.5%增大到30°时12.9 plusmn; 2.3%。此外,可以观察到WSC-Fe涂层薄板的垂线倾斜于喷枪。这也导致涂层的周期性阴影和对涂层的微观结构有一个很大的影响。这也能从几篇论文中观察到(参考文献16-18)。

涂层的微观结构也受喷涂距离的影响。可以观察到当喷涂距离非常短接近50mm时,大量的热量从喷嘴转移到基底,结果基底也被严重加热。由此涂层产生了明显的熔融和几个热裂纹和明显的脱碳。此外,当喷涂距离小到50mm时,涂层的粗糙度RZ和孔隙率非常大,WSC-Fe涂层粗糙度达到59.7m,孔隙率达到3.2 plusmn; 1.3%,WC-12Co涂层粗糙度达到41.3 plusmn; 3.4m,孔隙率达到17.3 plusmn; 2.6%。在中程喷涂距离时WSC-Fe大约110mm和WC-12Co大约115mm,涂层显示了理想的微观结构,涂层结合强度高,粗糙度合适,孔隙率低,WSC-Fe涂层粗糙度为52.8 plusmn; 3.8m,孔隙率为2.9 plusmn; 0.6%,WC-12Co涂层粗糙度为34.2 plusmn; 1.4 m,孔隙率为11.3 plusmn; 0.9%。当喷涂距离进一步增大时,粒子在空中的飞行时间进一步加大。所以,更大的喷涂距离制备的涂层氧化物比例更大,水平裂纹也更多由于涂层结合强度低。然而,当喷涂距离较大达到180mm时,涂层的粗糙度达到了最小,孔隙率也取得了较小的值,WSC-Fe涂层粗糙度达到了44.2 plusmn; 3.2m,孔隙率为2.4 plusmn; 0.8%,WC-12Co涂层粗糙度达到32.7 plusmn; 2.8m,孔隙率达到10.1 plusmn; 0.9%。

相比之下,当道间距从3mm到9mm的范围内变化时,微观结构没有发生可见的变化。这反映在表面粗糙度和孔隙率的测量值上。粗糙度几乎不变在整个测量范围内,WSC-Fe涂层粗糙度平均值为53.6 plusmn; 2.1m,WC-12Co涂层粗糙度平均值33.6 plusmn; 1.7m。孔隙率的变化非常小,WSC-Fe涂层的孔隙率在磁轨间距3mm时为1.8 plusmn; 0.3%到9mm时为4.3 plusmn; 0.7%,对于WC-12Co涂层,其孔隙率几乎不变,平均值为10.1 plusmn; 0.7%.。磁轨间距几乎不影响图尺寸性能使得其非常有趣对于生产工艺流程,因为涂层厚度范围可以很大通过改变磁轨间

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146558],资料为PDF文档或Word文档,PDF文档可免费转换为Word