英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

第一篇:等离子喷涂Co Mo Cr Si涂层的气蚀

Yan Wang, Jiangwei Liu, Nan Kang, Geoffrey Darut, Thierry Poirier, Jorge Stella,Hanlin Liao, Marie-Pierre Planche

摘要:通过大气等离子喷涂(APS)在钢基材上制造Co Mo Cr Si涂层,然后在800℃和1000℃的温度下分别进行3小时的热处理。在超声波检验空化腐蚀之前,通过扫描电子显微镜(SEM)观察涂层的横截面,并通过X射线衍射(XRD)进行分析。采用3D模型研究原始侵蚀面和侵蚀后表面的侵蚀机理。结果表明,热处理可显著降低Co Mo Cr Si涂层的平均侵蚀深度,并且空化损伤主要发生在等离子体喷涂期间具有弱粘附性的飞溅物的去除和碎片在气泡分层时的崩溃。

- 绪论

在液体环境中工作的机械系统的许多部件涉及到空蚀。它是一种由于在压力变化频繁的液体中经受气泡的形成和破裂时引起的表面退化。气泡出现在低压地区,并在压力较高的地区爆炸。当气泡刚好靠近旋转部件的固体表面时,会产生强烈的冲击波,因此材料会在气泡耗散大量能量时受到影响。这种现象的反复发生导致材料的疲劳损坏,塑性变形和材料的最终质量损失。这种在这些条件下材料损失的现象称为气蚀。在液体环境中工作的机械系统的许多部件都受到这种类型的损坏的影响,例如船舶水力螺旋桨,涡轮机和泵。

在通常情况下,通过焊接或热喷涂施加硬表面涂层以保护基础金属免于气蚀。Wu已经证明,HVOF喷涂的WC-Co-Cr涂层由于硬质相在涂层中的存在,当暴露于空化侵蚀环境中30小时时,其损耗量仅为不锈钢的64%的质量。同时,HVOF喷涂WC-10Co-4Cr和离子氮化34CrAlNi7钢被证明具有很好的抗气蚀性。此外,Sreedhar的结论是,通过两种不同的硬面沉积物改善了抗气蚀性:Co基的Stellite6合金涂层和Ni基的Colmonoy5涂层。Co Mo Cr Si合金,通常被称为Tribologys系列,是含有钼,铬和硅的钴合金。这组材料表现出优异的抗腐蚀性,抗氧化性和抗磨损性能以及机械强度。在Co Mo Cr Si合金中观察到的显著良好的涂层性质是由分散在较软的钴基合金基体中的硬质析出物(钴-钼-硅基金属间相Laves相)的形成而产生的。然而,迄今为止,这些合金涂层的耐气蚀性能已经不足以进行调查。

本研究涉及通过大气等离子体喷涂制造的Co Mo Cr Si涂层及其通过显微结构和组成分析的空化测试和表征。通过使用标准的超声波检测装置检查涂层的气蚀性和耐腐蚀性。在本文中,侵蚀和磨损得到了评估,并讨论了由空化引起的损伤机制。

- 实验程序

2.1.材料和涂层喷涂

使用气体雾化制备的商业Co Mo Cr Si粉末(Plasma-Technik AG,Switzerland)用作原料。表1显示了粉末的标称化学成分。涂层在直径为25mm的盘状碳钢(C22E)基板上制造。基材的化学组成如表2所示。将基材在超声波酒精浴中进行清洗,并在沉积前用刚玉颗粒进行喷砂处理,以增加涂层的粘附性。

通过使用Sulzer-Metco F4等离子体枪的大气等离子体喷涂方法制备涂层。

使用Ar-H2混合物作为等离子体气体。氩气也被用作粉末进料的载气,流速为3.5s/pm。喷涂参数列在表3中。喷涂后,喷涂涂层在800℃和1000℃的温度下热处理3小时。切割样品并制备所得表面以研究涂层的截面形态和硬度。

2.2.测量处理

用粒度分析仪通过激光衍射法(Mastersizer 2000,Malvern,England)测量粉末的粒度分布。采用后向散射模式扫描电子显微镜(JEOL,JSM-5800LV,日本)表征原料,涂层横截面及其空蚀侵蚀试验后的表面形貌。涂层的元素分析也通过能量色散光谱法(EDS)进行。使用X射线衍射(Bruker AXS D8 focus,Germany),在35kV,40mA下用钴抗阴极(lambda;= 1.78897A)检查粉末和喷涂层的相组成。

使用Leitz显微硬度测试仪在抛光的横截面上进行喷涂涂层的维氏显微硬度测量,在15秒内施加300克的载荷。进行十次测量以计算作为硬度值报告的平均值。通过扫描电子显微镜对抛光横截面的图像分析估算涂层孔隙率,然后通过Image J软件进行分析。随机抽取的10个光学显微照片放大300倍,用于估计平均值。使用装有光学传感器的Altisurf 500-ALTIMET表面处理器分析3D表面图。在0到114分钟的空化实验后特征就显现出来了,以此表征表面损伤的演变。

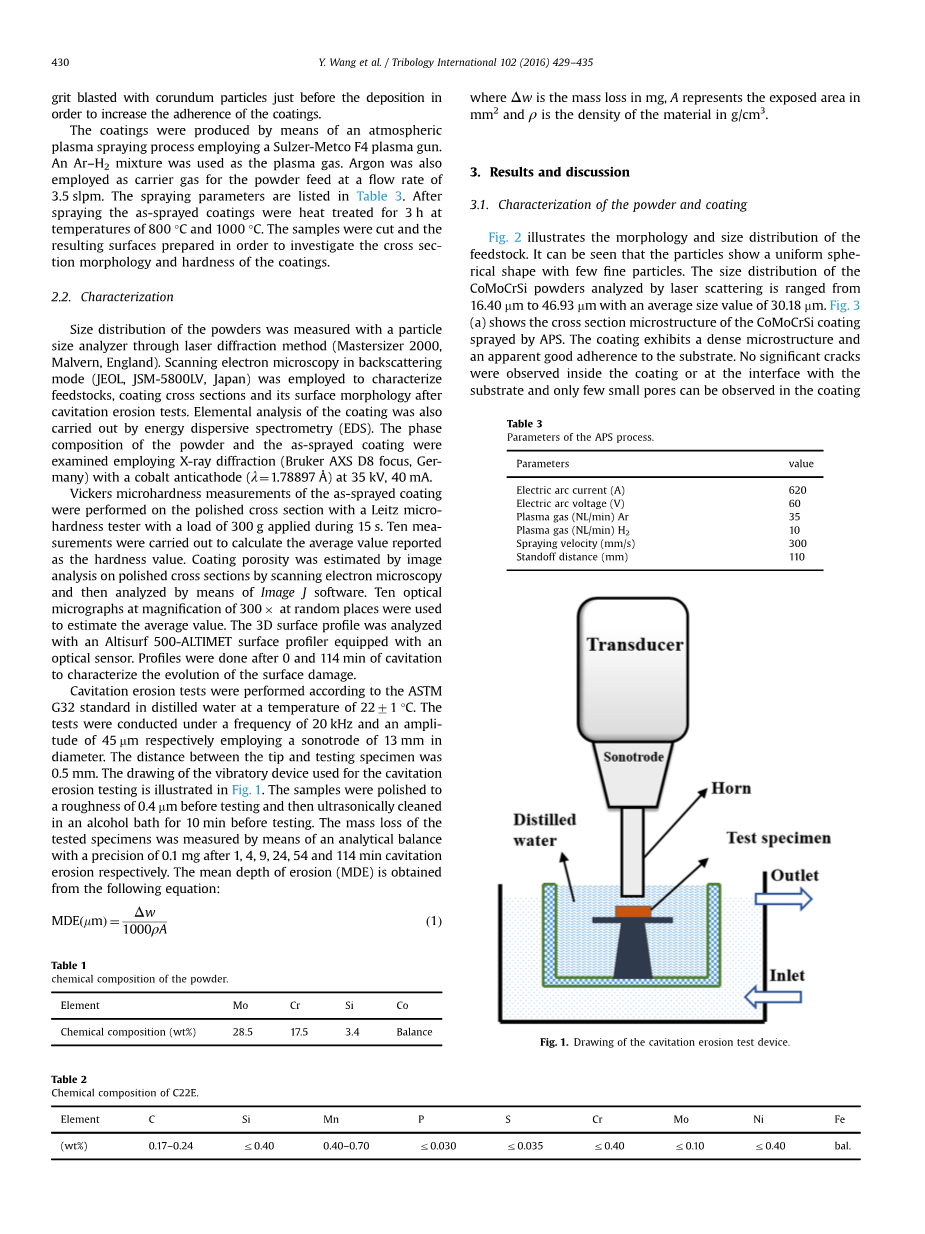

空蚀试验根据ASTMG32标准在22plusmn;1℃温度下的蒸馏水中进行。试验在20kHz的频率和45mu;m的振幅下进行,分别采用直径为13mm的超声波发生器,尖端和测试样品之间的距离为0.5mm,用于气蚀侵蚀试验的振动装置的图示于图1。在测试前将样品抛光至粗糙度为0.4mu;m,然后在酒精浴中超声清洗10分钟,然后进行测试。测试样品的质量损失通常在气蚀实验进行到1,4,9,24,54和114分钟时通过精度为0.1mg的分析天平测量。平均侵蚀深度(MDE)由下式得到:

,其中Delta;w是以mg表示的质量损失,A表示以mm2表示的暴露面积,rho;表示材料的密度,单位为g/cm3。

- 讨论与结果

3.1.粉末和涂层的表征

图2显示出了原料的形态和尺寸分布。可以看出,颗粒显示均匀的球形,几乎没有微粒。通过激光散射分析的Co Mo Cr Si粉末的尺寸分布范围为16.40mm至46.93mm,平均尺寸值为30.18mm。图3(a)显示了由APS喷涂的Co Mo Cr Si涂层的截面微观结构。涂层表现出致密的微观结构和对基材的明显的良好粘合性。 在涂层内部或与基材分界处没有观察到明显的裂纹,如图 3(b)所示,在较高的放大倍率下只能看到少量小孔。图像分析显示喷涂涂层的孔隙率为0.42%plusmn; 0.1%,不同热处理程序后孔隙度水平保持不变(图4)。通常热处理无法填补涂层内的孔隙。测量的喷涂涂层的显微硬度为498plusmn;22 HV,如图4所示。在800℃和1000℃进行热处理后,截面显微硬度分别增加到685plusmn;21 HV和755plusmn;35 HV。在相同条件下,表面硬度和横截面硬度几乎没有差别。如文献报道的那样,固体溶液中Widmanstauml;tten沉淀物的形成是可能导致这一结果的可行因素。涂层的微观结构如图5中箭头所示是层状的,它由两个不同的对比领域组成,涉及此处化学成分。EDS检查(图5,表4)显示了区域A(暗对比度)和区域B(轻质)之间的不同组成。区域A富含Cr和Si元素,而Co和Mo元素的富集可以在B区发现。这些结果表明A区存在Laves相颗粒。在涂层上进行的X射线衍射分析显示Laves相的峰值模式为CrSi2型(图6)。涂层的喷涂表面形貌如图7所示。飞溅,未熔化的颗粒和裂纹都被作为初始缺陷考虑。通常,快速冷却速率引起的残余应力是APS过程中的固有问题,并且在喷涂涂层表面上观察到的原始裂纹(图7)可归因于该因素。可以确定热处理对图8(a),(c)和(e)的涂层孔隙率没有大的影响。从图8(b),(d)和(f)的高度放大图可以看出,与800℃下的喷涂和热处理相比,在1000℃热处理后的颗粒界面处存在一处小空腔。在高温条件下,颗粒界面处的原子可以相互扩散,因此弱粘结飞溅的粘附性得到改善,从而在缺陷界面处发生了强化。

3.2.气蚀侵蚀试验

图9显示作为曝光时间的函数的MDE值。这表明与普通散装材料相比,MDE随着侵蚀时间的增加而增加而没有随着潜伏时间的增加而增加。在114分钟的曝光后,涂抹的涂层显示为49.7mm的MDE。对于热处理涂层的曲线,与喷涂涂层中观察到的相比,MDE值缓慢增加。对于热处理的样品,特别是在1000℃下,可以确定曲线上的两个步骤:在初始暴露于空蚀侵蚀时,MDE以较低的速率增加,可能与主要发生塑性变形的降解过程的潜伏阶段相关。之后,从临界曝光时间来看,MDE增长更快。图10显示出了暴露于气蚀侵蚀1小时后不同涂层的质量损失。还有通常使用的HVOF喷涂WC-CoCr涂层与热处理后Co Mo Cr Si涂层进行对比的抗气蚀性能。

通常,散装材料暴露于气穴侵蚀时显示出潜伏期。在损坏的初始阶段,与后期相比,质量损失或侵蚀速率为零或微不足道。在此阶段之后,材料去除的质量可以得到测量。如上所述,暴露于空化条件下的喷涂Co Mo Cr Si涂层的行为由于表面条件不包括该阶段,喷涂涂层在表面上显示出许多裂纹和孔(图7),这些裂纹和孔通常在APS工艺生产的涂料中可以观察到。在喷涂过程中,通过喷射器将原料注入等离子体射流,并将粉末加热和加速,以特定速度达到完全熔融状态。在衬底冲击过程中,液体颗粒迅速冷却并降温(约10-7至10-6K / s)。在这些条件下,涂层是由颗粒构成的表面层,因此它们总是在表面上表现出层状结构和孔隙,导致颗粒之间的粘结相对较弱。在颗粒的冲击过程中,一些孔隙中形成了飞溅物。此外,由于材料的热应力和脆性,喷涂涂层中形成了裂纹。在喷涂Co Mo Cr Si涂层中形成的裂纹在靠近测试样品表面发生的重复空腔塌陷中起着应力提升的作用。图11展示出了对Co Mo Cr Si涂层的气蚀侵蚀造成的损伤的示意图。在空蚀侵蚀试验中,超声波照射在测试样品的表面上引起空化云。当发生气泡破裂时,冲击波向材料传递,同时其他气泡在固体表面附近成核并生长。已经被证明并宣称了,在上述条件下,当冲击波到达时,气泡开始振荡并形成微喷射。气泡塌陷引起高压力以及冲击固体表面的高液体喷射速度。结果,弱粘附飞溅物体得到去除,最初的裂缝开始增长和聚结。此外,诱导的应力可能引起颗粒从颗粒与颗粒界面之间分解或内部颗粒的分层,并且在一定程度上使飞溅物体得到去除。其余的区域,最初没有喷涂涂层从而得到的相对上的缺陷,最终被空化破坏。

对于喷涂的Co Mo Cr Si涂层,没有观察到明显的潜伏阶段,如散装材料所见。与喷涂涂层的一般行为一致,初始侵蚀速率高于后期阶段。热处理后,通过原子扩散加强了包含飞溅和接头之间的粘附相关区域。热处理后涂层的改善如图8(c)所示,在1000℃热处理3小时后,粒子界面不明显。基于以前的分析,由于界面的改善,在气蚀侵蚀过程中,将颗粒从颗粒内的界面和碎屑分层是更困难的。此外,喷涂涂层通过后热处理进行硬化(图4)。这两个因素共同促进了抗气蚀侵蚀的改善。

3.3.空化侵蚀过程中的表面形态变化

如图12(a)和(b)所示,根据表面形貌演化,喷涂试样的初始阶段为粗糙度(Ra)值为0.43 mm。 由于样品遭受气穴侵蚀,出现一些凹坑,毛孔生长,因此测试表面变得更粗糙。随着空化暴露时间增加到114分钟,一些空腔的深度大约增加到30毫米,如图12(b)所示,并且样品的粗糙度增加到4.31mm。

预计在具有裂纹和孔隙的表面中的初始质量去除被加速并且促进了这些缺陷的聚结。此外,气体腔的微型射流可以小于2mm。因此,多孔区域的侵蚀比在无缺陷区域更容易,当暴露时间增加时,初始空穴变深。

一些毛孔充满飞沫,但是,飞溅物不能很好地粘附到毛孔上,因此在气蚀后,可以容易地去除飞溅物。从图13(a),(c)和(e)可以看出,在空穴侵蚀114分钟后,孔中没有发现飞溅。从涂层分层的几个嘴唇的形成也可以从图1中看出。 图13(b)以及114分钟暴露后测试样品表面的一些表面裂纹。

在800℃下的热处理涂层表现出与喷涂涂层明显相似的微结构损伤。然而,由于粘合改善,在分层部分(图13(f))中观察到一些小的圆顶,其可以由增加的原子扩散来解释,有助于更好地抵抗气蚀侵蚀。

- 结论

本工作研究了等离子喷涂Co Mo Cr Si涂层的空穴侵蚀的潜在阻力。评估的涂层具有致密的微观结构,具有一些初始孔和裂纹。Laves相CrSi2分布在原料和涂层两者的基体中相对于气蚀侵蚀行为,由于涂层的初始缺陷,观察到喷涂的Co Mo Cr Si涂层的潜伏期。在气蚀侵蚀114分钟后,气蚀的平均深度约为49毫米。这与通过喷雾程序制备的其他材料相当。通过在800和1000℃下进行热处理,与喷涂涂层相比,MDE的降低可以获得与颗粒界面和飞溅相关的粘结强化。基于暴露于空化的样品的微观结构检查,提出了两种主要机理,以此对在测试涂层上观察到的损伤做出解释:去除在等离子体喷涂过程中形成的飞溅的弱粘附以及由气泡塌陷引起的碎片的分层。

致谢

作者感谢中国奖学金委员会的财政支持。

参考文献

[1] Dorji U, Ghomashchi R. Hydro turbine failure mechanisms: an overview. Eng

Fail Anal 2014;44:136–47.

[2] Hart D, Whale D, A review of cavitation-erosion resistant weld surfacing alloys

for hydroturbines. Eutectic Aust Pty Ltd Syd; 2007.

[3] Mitelea I, Bordeaşu I, Pelle M, C

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137301],资料为PDF文档或Word文档,PDF文档可免费转换为Word