英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

在空气吹扫的煤粉碎球磨机中的温度和压力的稳态推导建模

摘要

磨机排出温度和压差对燃煤发电厂的效率和安全性具有很强的影响,因此,必须在轧机操作期间密切监测和控制它们,以将它们的流量保持在预定的安全和有效的操作范围内,而不管将原煤供给到研磨机的速率。实现这一点的一种方式是通过将处理获得的值与存储的设定点值进行比较得出的的控制时间表,以确定是否存在需要校正的任何偏差。本文描述了一个可以与常规控制器一起使用的稳态模型,作为在线阴影,其提供系统所需温度和压降电路中的理论压降值,其可以连续地与实际调整值相比较。这不仅有助于避免与直接测量相关数据产生矛盾,而且还提供用于早期检测漂移和故障传感器的装置,并且用作乱序传感器的时间备份。该模型使用从南非燃煤发电厂的四个球磨机收集的工业数据进行测试,结果显示在5%误差范围内,测量数据和模型预测在质量和数量上都有合理的一致性。其中发现模型输出对轧机载荷,一次空气(PA)流量和轧机通道尺寸的变化非常敏感。因此,为了该模型的有效性,精确地确定所有重要参数是必要的。现在,该模型仅对当前研究中涉及的球磨机有效,但是随着数据的可用性,它可以在别处再现。

关键字:球磨机 粉碎燃料

- 介绍

燃煤发电厂中的粉碎系统的功能是干燥和研磨原煤进料至所需的细度并将粉煤(以下称为PF)输送至锅炉燃烧器。PF的质量对于实现清洁、有效的燃烧是十分关键的,并且由煤特性和粉碎系统的设计、操作规格决定。一般在工业实践中,至少80%的煤粉重量在炉中不能超过75mu;m(200目)以实现有效地燃烧。对于涉及低反应性煤的情况来说是十分关键的,其中需要优质的研磨以在锅炉中实现令人满意的烧尽。因为球磨机的柔性,在这种情况下其变得特别有用。这可能部分原因是它们在南非煤炭工业中的普及,而不是在世界范围内常用于对煤进行粉碎的立式纺纱厂(VSM)。但在比能耗方面,立式主轴铣床与球磨机相比效率更高。此外,垂直主轴铣床比球磨机需要更少的资源成本,但是它们被认为具有更复杂的维护程序。实质上,不可能说一个轧机类型完全优于另一个; 取决于操作条件和轧机特性,在给定应用下,不同的轧机类型将表现出不同的性能水平。因此,重点应该是开发有效的轧机控制系统,确保现有轧机的最佳性能,以便以最低运行成本实现更高的产量。

根据拉玛沙米等人的研究中,基于模型的控制程序与常规控制器一起使用是实现工厂的精确控制并因此改进性能的最有效和适当的方法,特别是在涉及过程变量之间的恒定相互作用、伴随一些波动的情况下。该方法确保了在过程上测量的感兴趣变量与从模型中确定的那些变量的连续匹配性。最近的工业经验表明,煤粉碎回路周围的各种流中的温度和压力降的水平这两个变量是粉碎过程状态的可靠指标。这是由于它们与煤流速,煤含水量和一次空气流速等其它过程变量直接相关,这些量直接控制粉碎机的性能和发电厂的后续效率。例如,温度与操作范围的偏差将意味着燃料和空气通过粉碎机进行不成比例的流动,而压力降与设定点的偏差将导致循环负载的变化。因此,对这些变量的更精确的测量和控制将提供用于改进过程操作的手段,从而提高成本效益。然而,应当注意,由于在煤粉碎回路内部和周围存在的苛刻和充满灰尘的环境,测量这些变量的质量是十分困难的。马克·吉迪使用从探针获得的温度读数来执行能量平衡,以尝试估计轧机排出密度。但满载时错误的读数和探头受到磨损而迅速打穿了研磨介质从而使结果不可靠。为了克服这样的挑战,通过验证的过程模型轧机温度和差压可以简单地推断出来,其中涉及固定和变量组件影响的过程,这样的测量过程就很容易确定。在本研究中,就集中利用了这一理论,在该研究中主要讲了稳定状态推理模式是基于能量平衡方法编制的目标。

- 研究现状说明

2.1 制粉系统

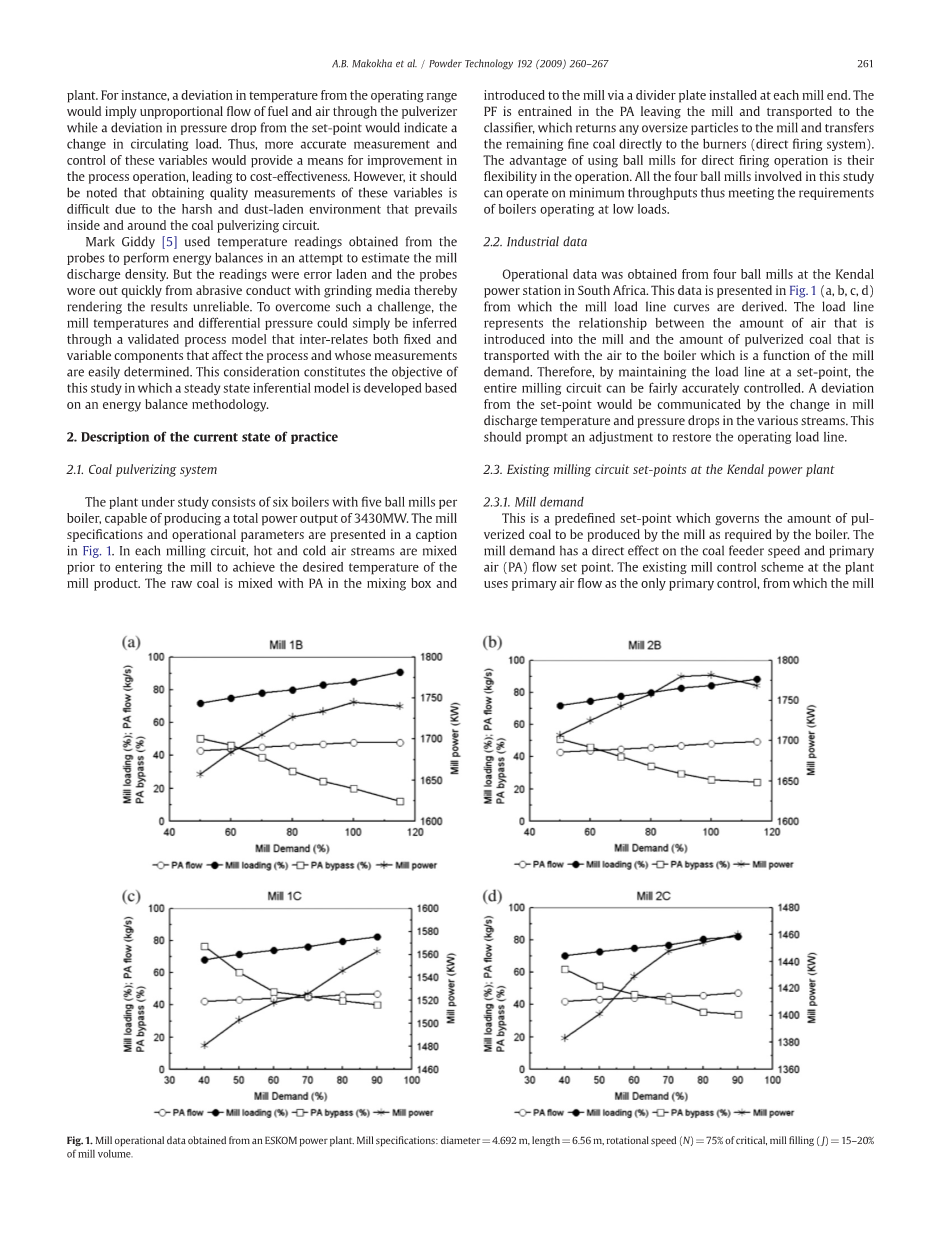

所研究的设备包括六个锅炉,每台锅炉有5个球头立铣刀,总共能生产3430MW的总功率输出。轧机规格和操作参数如图1所示。在每个研磨回路中,热、冷空气流在进入研磨机之前混合以实现研磨产品的期望温度。原煤在混合箱中与PA混合,并通过安装在每个研磨端的分离板引入研磨机。PF被夹带在离开研磨机的PA中并被输送到分级机,其将任何过大的颗粒返回到研磨机,并将剩余的细煤直接转移到燃烧器(直接点火系统)。使用球磨机用于直接烧制操作的优点是它们在操作中十分灵活,操作简便。本研究中涉及的所有四个球磨机可以以最小吞吐量运行,从而满足在低负载下运行的锅炉的要求。

磨机功率

PA支路(%)

磨机负载(%)。PA流量(kg/s)

磨机1

磨机需求

PA流量 磨机负载

PA支路 磨机功率

磨机功率

PA支路(%)

磨机负载(%)。PA流量(kg/s)

磨机2

图2.1从ESKOM发电厂获得的磨机操作数据。 研磨机规格:直径= 4.692m,长度= 6.56m,转速(N)=临界的75%,研磨填充(J)=研磨体积的15-20%。

磨机功率

PA支路(%)

磨机负载(%)。PA流量(kg/s)

磨机4

磨机需求

磨机负载

磨机功率

PA流量

PA支路

磨机功率

PA支路(%)

磨机负载(%)。PA流量(kg/s)

磨机3

磨机需求

磨机负载

磨机功率

PA流量

PA支路

磨机需求

磨机负载

磨机功率

PA流量

PA支路

2.2 工业数据

操作数据来自南非Kendal发电厂的四个球磨机。由图1中磨机1、磨机2、磨机3、磨机4所示,从中导出轧机负载线曲线。负载线表示引入磨机中的空气量和随空气输送到锅炉的粉煤量之间的关系,其是磨机需求的函数。因此,通过将负载线保持在设定点,可以相当精确地控制整个铣削电路。与设定点的偏差将通过各种流中的轧机出料温度和压降的变化来传达。通过函数提示是否应该进行调整以恢复操作负载线。

2.3 Kendal发电厂现有的铣削回路设定点

2.3.1磨机需求

这是预定的设定点,其是由锅炉根据需要产生的粉煤的量进行控制。磨机需求对给煤速度和一次空气(PA)流量设定点具有直接影响。工厂现有的磨机控制方案使用一次空气流作为唯一的主要控制,从中可以建立磨机负荷线曲线。流向磨机的主空气(PA)流量由并行工作的热、冷空气阻尼器控制。在本研究中,设想精确地了解研磨电路中的温度和压力水平则可用于提高研磨机负载线曲线的估计精度,并因此增强实研磨机控制。

2.3.2 分级机和磨机出料温度

Kendal发电厂的球磨机使用位于通向燃烧器的分级器出口管处的温度计来测量分级器的产品温度。通过操纵冷空气阻尼器将该温度控制在接近设定点。 当研磨机回路中的热传递是有效的时候,研磨机排出流量和分级器出口的温度水平的差不超过10℃。轧机负载线中的任何可辨别的偏差将导致轧机出料温度的变化。

2.3.3 主空气(PA)流量

主空气流量作用于建立磨机负载线曲线的主要控制参数。其测量中的错误将导致原燃料流量的错误提示。 通过操纵热风和冷风阻尼器,在PA设定点控制主空气流速。该设定点强烈影响研磨机循环负载,并因此影响通过研磨机和分选器的压降。 由于PA测量的困难,实际PA流量是使用已在Kendal发电站成功应用的简单线性模型确定的。该模型将一次空气流量(kg / s)与工厂需求相关联,如公式(1)所示

PA流量=0.1x磨机需求 38 (1)

2.3.4磨机负载

这是指在其连续操作状态期间磨机内的煤的水平。磨机的功率消耗随着磨机内的煤负载的变化而变化。在工厂操作期间,轧机需求的任何增加将导致给煤速度的直接增加。两个独立的测量系统,即:驱动电机功率和声级相结合,以提供对磨机水平的测量。定位在围绕磨机壳体的声罩内的麦克风音频信号用于监测从磨机壳体发出的噪声的水平,即随着更多的煤被添加到磨机,空隙被填充,因此滚降球充量被抑制,并且噪声电平降低。这就是磨机负载的工作原理。

从工厂测量系统记录的结果如图1所示,磨机1、磨机2、磨机3、磨机4对应于特定测量轧机负荷曲线的特定轧机需求。允许从测量的负载线的方差为5%。轧机需求的增加将增加进入轧机的一次空气(PA)流量,因此热空气和冷空气缓冲器将打开以实现所需的PA流量。这确保从磨机中去除符合标准的粉煤,使得负载水平保持在其设定点。如前所述,轧机排出温度由冷空气挡板的百分比开度以及在入口处的研磨空气温度控制。

- 开发能量平衡模型

在热力学上,体内的温度分布取决于能量输入的速率,包括内部产生,其存储一些能量的能力和到周围环境的热传递速率,即能量输入=能量输出 累积损失。为了建模的目的,将铣削电路分成四个控制体积,如图 2所示,在每个对照体积和整个研磨回路上进行质量和能量平衡,以确定各种流的温度。温度模型中的简化假设如下:

1)、磨机电路在一段时间之后达到稳定状态,处于稳定状态的同时,供应给磨机的作为电源,针对电机损耗校正的所有功率(即PNet = P-P0)被传送到磨机负载作为摩擦能量到研磨区,其中一部分被转化为热量并通过研磨机壳体损失到环境中,其余的以声音和振动的形式损失。

2)、研磨机排出物完全干燥,并且研磨机中的空气和研磨介质处于热平衡。 此外,水和固体(煤)的参考焓在00处假定为零。

3)、通过分级器底流料流的空气的质量流率是可忽略不计的,因此对再循环料流中的温度没有显着的影响。

一次空气

原煤

热的一次空气(PA)接触湿煤

能量流失

分类器

分类器产品

PA支路

分类器入料口

磨机品

研磨机

对环境的能量损失

图3.1 球磨机电路示意图。

在Matlab中开发了一个计算机程序,来完成质量和流量平衡以及压力的计算。各种控制量周围的质量和能量平衡在前面的章节中已经描述。符号表示:T表示温度,G表示空气流量,F表示固体流量。 下标表示进料、排放、支路、溢流或者再循环的物体流量。所有能量和质量流量分别以kj/s和kg/s为测量单位。

磨机中的总压降由过程中的固定和可变部件产生。包括研磨介质,空气入口系统,磨机和分级器内部区域的固定部件造成较大部分的压降。可变成分包括原煤和粉状燃料的影响,即悬浮在空气流内的粉状燃料的浓度影响磨机压降。

- 结果与讨论

4.1测量数据

显示磨机出料温度与磨机需求变化的测量数据在图4.1中显示出来。 如图4.1(a)所示,很清楚明了的看出轧机出料温度保持在恒定范围内,只有很小的、在允许的范围内的偏差余量。图4.1(b)显示了磨煤需求的载体空气和煤粉的流动趋势。轧机需求的增加将导致空气流量的增加,以到达锅炉的期望粉碎燃料的流量。以实现在整个磨机负载范围内保持恒定的空气/燃料比。但是从图4.1(b)中可以看出,这个比值不是一直保持在恒定的范围之内,因为轧机水平和PF流温度的变化在较高负载下空气/燃料比中观察到的数值会产生误差。 此外,通常未测量到的密封空气流也可能导致误差的出现。然而,这些不准确性可以通过锅炉压力控制器来校正。

图4.1磨机出料温度,粉末燃料流量和空气流量随磨机需求的变化

4.2 磨机排出温度的预测

图4.2表示出了在磨机B和C在不同磨机需求水平下,从磨机出料温度的测量值与从能量平衡模型获得的推理估计值之间的比较。为了保持一致性,严重影响发电厂效率的进料固体(原煤)中的水分含量(xF)要在所有情况下保持恒定(在0.1),而磨机功率和主空气旁路阻尼器位置与磨机负载如图2.1所示。该模型的其他输入包括磨机需求和进料固体温度。进料固体流速由主空气流速控制 ,从结果可以看出,该模型正确预测出了在磨机需求小于80%的磨机1B和2B的磨机出料温度。但在较高的磨机需求水平,模型开始收到温度影响会逐渐变大。另一方面,该模型在磨机需求的整个范围内收到了磨机1C和2C的温度的影响最大,如下公式仅估计了很小的误差范围(lt;5%)。

(测量值-预测值)/测量值x100%

图4.2轧机出料温度趋势(模型预测与实验数据)。

这些偏差可能是由于磨机出料温度的热

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138548],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。