英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

沙漠砂与硫铝酸钙水泥混合生产混凝土的评价

Josef Kaufmann

EMPA,瑞士联邦材料科学和技术实验室,混凝土和建筑化学实验室,瑞士杜本道夫

摘要:混凝土的生产需要大量的沙。乍一看,沙子似乎是一种廉价、可广泛利用、资源丰富的资源,但由于需求旺盛,在一些地区,沙子越来越稀少。另一种可能是沙漠沙,它来自世界各地的许多来源,但由于其粒度分布狭小,尚未在混凝土中广泛应用。

本文研究了以硫铝酸钙水泥 (CSA) 和石膏为粘结剂的沙漠砂与粘结剂结合的新概念,以获得合适的工作性和填料密度,从而在标准混凝土中具有较高的砂替代水平。与典型的CSA应用不同,石膏含量高是为了产生大量的石灰石,能够结合大量的混合水。

该概念被应用于一系列不同标准砂度的浆料和混凝土中。一个非常细的石英砂被用作沙漠沙的模型。确定了力学性能(抗压强度和抗弯强度),并将其与基于普通硅酸盐水泥(OPC)的参考系统进行了比较。结果表明,石英岩的形成能够填充小沙粒与小沙粒之间的空隙,形成非常致密的微结构。干燥收缩率数据表明体积稳定,收缩率降低。由于CSA的用量较低,与CSA生产有关的二氧化碳排放量较低,因此可以认为所提出的混凝土混合物是环保的。

关键词: 沙漠沙 硫铝酸钙水泥 环保混凝土 闪锌矿 砂子置换

1 .导言

简化后的混凝土由砾石、砂、水泥(粘结剂)和水组成。水泥的水化结合其它部件,以获得稳定的形状和承载结构材料。砾石可以从最近或过去的河流沉积物中广泛获得,也可以从采石场或挖掘材料(隧道、采矿)中将岩石压碎成从几毫米到厘米级的所需大小的碎屑。除了可能的运输缺陷,用再生混凝土代替砾石可以是一种生态选择。

沙通常是从陆地采石场、河床或海洋和沿海采矿中提取的。在一些地区,河流沉积物来源变得稀有和昂贵,无论是由于供应有限还是由于规章制度。利用碎屑从岩石中获取砂分是困难的,并与高的能源需求相关。船用沙子必须彻底洗去盐,否则会导致钢的腐蚀。此外,海洋、河流或湖泊沙疏浚可能对动植物产生严重的负面影响[ 1-3 ]。由于建设方面的高需求,以及人类比其它种群更快地消耗沙子,沙子在地球的某些地区变得稀有。需要在长距离运输大量建筑用沙子,从而对温室气体排放和成本产生不利影响[ 4 ]。

沙漠或沙丘沙可以作为许多国家的一个丰富的替代沙资源。以往在水泥材料中使用沙漠砂的工作数量有限。Guettalla等。[ 5 ]比较了传统砂泥浆与沙漠砂泥浆的强度特性。沙漠沙土混合料的强度较低,可以通过降低水/水泥比来补偿。在自密实砂浆中用沙漠砂(南阿尔及利亚[ 6]) 部分 (50%) 取代细集料,在不降低机械性能的情况下改善了流体性能,而增加沙漠砂的替代则降低了坍落度。一般情况下,沙漠沙量的增加对抗压强度和抗弯强度的影响不大。

Arroudj等人[ 7 ]在超高性能混凝土 (UHPC) 中使用了沙漠砂,长期观察到沙漠砂的一些活性反应,特别是与无定形添加物(高炉渣或硅灰)的作用,使微结构致密化,强度提高。此外,如果将细集料部分替换为沙漠砂,则工作性得到改善。当砂浆比大于1.2[8 ]时,加入极细的沙漠砂(腾格里沙漠,中国)会导致砂浆的工作性和强度损失。

水泥浆、砂浆、自压实 (SCC) 和超高性能混凝土 (UHPC) 与普通混凝土相比,具有较高的浆体体积(粘结剂和水的体积) ,因此砂粒良好地嵌入了非常细的水泥基体中。

在普通硅酸盐水泥 (OPC) 配制的普通混凝土中,也发现了坍落度的增加,但仅在沙漠砂粒替代率较低的情况下。在高沙漠沙量(超过细集料的30%~50%) ,特别是水灰比 (0.5) 稍低的情况下,工作性随沙漠沙量的增加而下降,在100%的沙漠沙量下,工作性明显下降。结果表明,随着沙漠沙量的增加,强度值逐渐减小。在砂浆比为1.41的范围内,混凝土的可加工性没有损失[ 10 ]。用普通硅酸盐水泥 (OPC) 配制的混凝土,在水泥体积大(水泥量大、水/水泥比高)的情况下,对细集料的完全沙漠砂替代似乎能很好地发挥作用[ 8, 9, 11-13 ]。然而,水泥含量高于标准混凝土对成本和生态足迹有不利影响,因为水泥生产是二氧化碳排放的重要来源[ 14 ]。高含水率(高水/水泥比)通常导致组织密度降低,从而降低耐久性和强度[ 15, 16 ]。

本文研究了以硫铝酸钙水泥 (CSA) 和石膏代替OPC的粘结剂体系的应用。CsA熟料均含有以叶消化物 (4Ca3Al2O3SO3) 为主的成分 (30~70%) ,通常与5~20%的酸酐或石膏混合。叶消石与石膏在水中的反应符合公式 (1) ,形成了主要水合物相[ 17 ]。

4CaO-3Al₂O₃·SO₃ 2CaSO₄ 38H₂O

harr;3CaO·Al₂O₃·3CaSO₄·32H₂O 4Al(OH)₃

依配比不同,石墨岩结果[ 18, 19 ]含量很高。形成钙矾石的反应结合了大量的水。因此,可以在混合物中使用高含水量(高水胶比)。结果表明,采用这种方法实现了沙漠砂代替高水平砂土的普通混凝土。

此外,在中国使用和标准化了大约30年的硫铝酸钙水泥[ 17 ]是OPC的低二氧化碳排放替代品。由于使用的石灰石和铝源较少,与生产CSA熟料有关的CO2排放量随着其叶消化物含量的增加而减少。叶消石的化学CO2排放量为216 kgCO2/t ,而硅酸三钙石 (C3S) 的化学CO2排放量为579 kgCO₂/t (典型的gt; 60%的硅酸盐水泥熟料) [ 20 ]。

材料和方法

2.1材料

2.1.1沙地

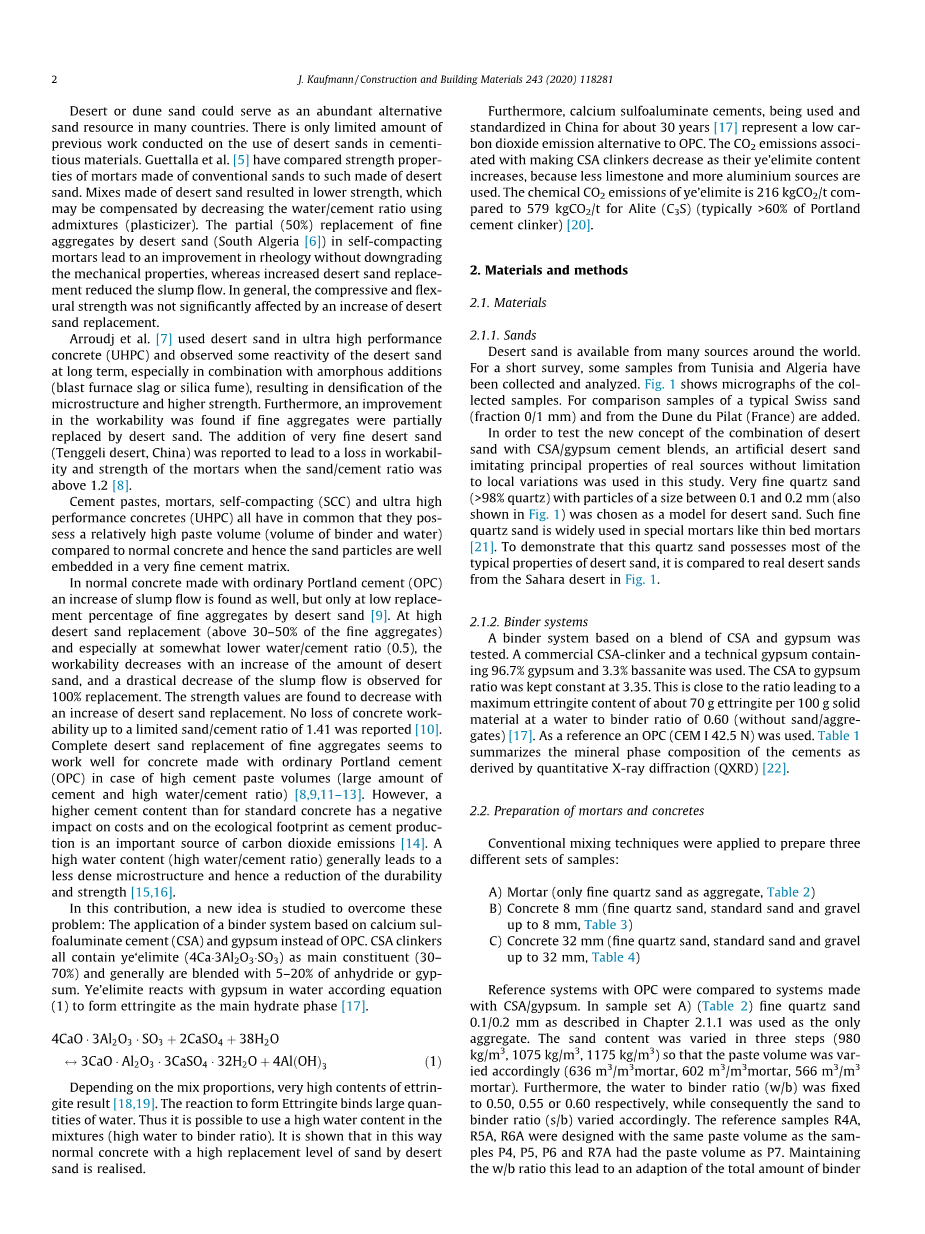

沙漠沙可以从世界各地的许多来源获得。为了进行一次简短的调查,对突尼斯和阿尔及利亚的一些样品进行了收集和分析。图1显示了所采集样品的显微照片。为了比较一种典型的瑞士沙(分数为0/1毫米)和杜皮拉特沙丘(法国)的样品。

为了检验沙漠砂与CSA/石膏水泥共混物结合的新概念,本研究采用了模拟真实源的主要性质而不受局部变化限制的人工沙漠砂。选择粒径为0.1至0.2毫米(也如图1所示)的细石英砂(gt; 98%的石英)作为沙漠沙的模型。这种细石英砂广泛应用于特殊迫击炮,如薄层砂浆[ 21 ]。为了证明这种石英砂具有沙漠沙的大部分典型性质,将其与图1中撒哈拉沙漠的真实沙漠沙进行了比较。

2.1.2粘结剂系统

对CSA与石膏共混的粘结剂体系进行了试验研究。使用了一种商业CSA熟料和一种含有96.7%石膏和3.3%硅灰石的技术石膏。CSA与石膏的比例保持在3.35。这与这一比例接近,在水与粘结剂的比例为0.60(不含砂/集料)[ 17 ]时,每100 g固体材料的最大石灰石含量约为70克石灰石。作为参考,使用了OPC (CEM I 42.5N) 。表1总结了通过定量X射线衍射 (QXRD) [ 22 ]得出的水泥的矿物相组成。

2.2.砂浆和混凝土的制备

采用常规混合技术制备三组不同的样品:

砂浆(仅以细石英砂为骨料,表2)

混凝土8毫米(细石英砂、标准砂和最高8毫米的石灰,表3)

混凝土32毫米(细石英砂、标准砂和碎石至32毫米,表4)

将使用OPC的参考系统与使用CSA/石膏制成的系统进行了比较。在样品组A) (表2) 中,以第2.1.1章所述的石英细砂0.1/0.2毫米作为唯一的集料。沙分3个阶段 (980kg/m3、1075kg/m3、1175kg/m3) 变化,从而使膏体体积相应变化 (636m3/m3砂浆、602m3/m3砂浆、566m3/m3砂浆)。水胶比 (w/b) 分别为0.50、0.55和0.60 ,砂胶比 (s/b) 也随之变化。参考样品R4A、R5A、R6A的糊化体积与样品P4、P5、P6、R7A的糊化体积相同。由于粘结剂组分(石膏: 2.3g/cm3) 的密度不同,因此保持w/b比可使粘结剂和水的总量相适应;CSA:3.1 g/cm3;OPC:3.15 g/cm3) 。

在样品组B) (表3)中检测了最大粒度为8毫米的混凝土。标准砂率0/1mm完全被细石英砂代替。采用标准砂土 (1/4mm) 和砾石 (4/8mm) 。确定了砂砾石的粘结剂含量和水粘比 (w/b = 0.50、0.55或0.60) ,并对砂砾比进行了相应的调整。在M4样品中,与M1具有相同粘结剂和含水量的标准砂部分1/4mm也完全被细石英砂所取代。M5中使用的粘结剂和含水量与M2中相同,但标准砂1/4mm部分用细石英砂代替。样品M6和M7的粘结剂含量较高。M6与M5相关,M7与M4保持相同的w/b ,但相应地适应砂砾石的生长。

将A) 和B) 组样品在Hobart混合器中预混1分钟,然后加入水,再混合2分钟。然后将混合物在振动下浇注到尺寸为4040160 mm3的模具中。然后将模具置于湿室 (gt; 95% RH/20C) 中放置24 h,然后将样品解塑。

最后,生产了一套最大晶粒尺寸为32 mm的混凝土(表4)。采用典型的刻度曲线和水泥含量在参考样品RC0中。从这一点开始,在混合物C1中,水泥被CSA/石膏粘结剂系统所取代,而且砂浆(0/1mm)也被取代。

图1不同沙地的光学显微镜图像及与其他沙源的比较

表1按细石英砂列出。在混合物C2中也是标准砂分

|

阶段 |

OPC (质量百分比) |

CSA (质量-%) |

|

硫铝酸钙 |

– |

67.1 |

|

硅酸三钙石 |

68.7 |

– |

|

白云石 |

5.7 |

18.0 |

|

铝酸三钙 |

4.3 |

– |

|

铁素体 |

10.2 |

– |

|

水解酶 |

0.3 |

2.9 |

|

硫酸钙 |

4.1 |

1.5 |

|

方解石 |

3.3 |

– |

|

石榴石 |

– |

2.3 |

|

萤石 |

– |

5.7 |

应用胶结物的矿物学分析(QXRD)(主相)。用细石英代替1/4mm ,粘结剂体系保持在C1状态。最后,RC1代表了用OPC批量替代CSA/石膏粘结剂的C1的参考系统。作为减水剂,采用1%水泥用量的聚羧酸酯基超增塑剂 (CSA) 作为流变改性剂。在Eirich混合器(40升物料混合在容量为75升的混合器中)中进行混合。混合时间为2 min。制备了三个150 150 mm3立方体和五个120 ~ 360 mm3棱镜。浇铸后,样品在90% RH/20 ℃下在模具中停留1天,然后解塑。

图1(续)

表2.砂浆的混合设计

|

CEM一 |

CSA公司 |

石膏 |

石英 |

水 |

W/b |

S/b |

|

|

[千克/立方米] 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[246329],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。