英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

竖向预应力复合刚构桥的强度和响应

作者:Wonseok Chung, Daeki Jung, 和Seong-Min Kim*,韩国,龙仁,京畿道(446-701),庆熙大学土木工程系

摘要:在本文的研究中,我们提出一种新型的复合刚构桥,并通过一个仿真梁的测试实验,验证了其可行性。所提桥梁的核心技术在于,它引用了将竖向预应力施加于墩墙内预埋的高强钢筋而形成预应力钢梁的技术。这种预应力刚构桥的设计是为了减小横截面,通过弯矩分配增加主梁间距。为了分析所提桥梁方案的可行性,我们设计并建立了一个仿真的测试桥,对其进行负载测试,并随后进行非线性有限元分析。结果发现,该桥有效地利用了通过竖向预应力而形成的预弯曲,其破坏形态逐渐趋于弯曲破坏而非突然的支承破坏。

关键词:钢构桥;竖向预应力;裂缝;有限元分析;仿真

一 引言

整体式桥梁或无接缝桥梁被定义为梁或桥面连续并整体地连接桥台的桥梁(zordan等人,2011),各种各样的无伸缩缝桥梁已在美国和欧洲被建造起来(欢等,2011;马克思和塞德尔,2011)。复合刚构桥或钢架桥是一种广泛应用于韩国和日本的整体桥(岩崎等人,2011),根据韩国政府的统计数据(MLTM,2012),在韩国,大约30%的公路桥梁是刚构桥型。复合刚构桥具有在施工和维护成本,驾驶质量,抗震性能等方面的优点,特别是在铁路桥梁中,刚构桥的应用,可以取消轨道上的支撑装置和伸缩缝,与传统的铁路桥梁相比,功能性和安全性也有提高。

传统的钢筋混凝土刚构桥(RC RFBS),是一种常见的桥型,有上部结构和下部结构整体无缝施工。这一特征保证了钢筋混凝土刚构桥优良的抗震稳定性,消除了对轴承和伸缩接头这类设备的需求,从而给维修防护提供了益处。然而,由于上部结构的自重,钢筋混凝土刚构桥只能在桥梁跨度小于15米时被证明是经济的,为了克服现有钢筋混凝土刚构桥的这种不足,钢-混凝土复合刚构桥已经在韩国被提出并广泛采用。最具代表性的两项技术如下:第一个是通过安装钢梁复合连接到墩墙以增加桥梁跨度,第二种方法是安装预弯钢梁然后与墩台刚性连接。这种技术被广泛运用,因为它在允许桥跨超过20 m直至35 m的同时也能保证经济价值,优于传统的钢筋混凝土刚构桥。

采用这种预弯梁的复合刚构桥需要一个额外的预弯梁制作场地以及一个专门的制作工艺将预弯曲引入钢梁内。此外,预弯梁在制作过程中,由于套管混凝土增多而使梁自重增加,使得在安装过程中需要用到重型设备。

本文提出了一种竖向预应力刚构桥(VP-RFB),通过施加竖向预应力以克服前述预弯梁和钢梁组合刚构桥的不足。所提出桥梁的核心技术,包括引用了将竖向预应力施加于墩墙内预埋的高强钢筋而形成的预应力钢梁的技术。对于竖向预应力刚构桥,钢梁放置在预先建造的墩墙上,并且,原有预埋在墩墙内的钢筋被施加预应力,这样一来,一座连续跨桥梁的弯矩分布就如同一个简单的跨桥,这样一来,可以减小设计力矩,从而可以减小梁截面面积,建造施工就只需利用墩墙上的小规模设备便能完成。

虽然对于传统整体式桥梁已经进行了大量研究,但对于一种运用用竖向预应力的新连接方案还不可行。Dicleli(2000)、Erhan 和 Dicleli(2009)为预应力混凝土整体式梁桥提出了合理设计方案,此法包括对桥梁每个施工阶段及荷载分布的分析。近年来,岩崎等人(2011)提出了三种类型的钢-混凝土组合刚构桥型,Kim等人(2010年)提出了节点与肋拱平行开孔的钢-PSC(预应力混凝土)混合梁。大多数对整体式桥梁的研究都集中在热载荷作用下和长期作用下桥梁的表现形态(2010,基姆和拉曼),整体式桥梁的动态特性是由罗德里格兹等人(2011)、 Uuml;lker-Kaustell等人(2010)若干人员研究出来的,而且对不同类型连接方法下梁的支座连接荷载传递机理也进行了深入的研究(岩崎等人,2011)。

本文研究的主要目的是探究所提桥梁在荷载测试下直至达到破坏时的表现形态和强度。文中首先介绍了竖向预应力刚构桥并且讨论了其原理,然后依据测试过程的梁体细部描述对试验梁进行讨论。本文还建立了该桥的有限元模型,最后,对竖向预应力刚构桥的在实测和数值分析下的响应数据进行了比较和讨论。

二 所述竖向预应力复合刚构桥

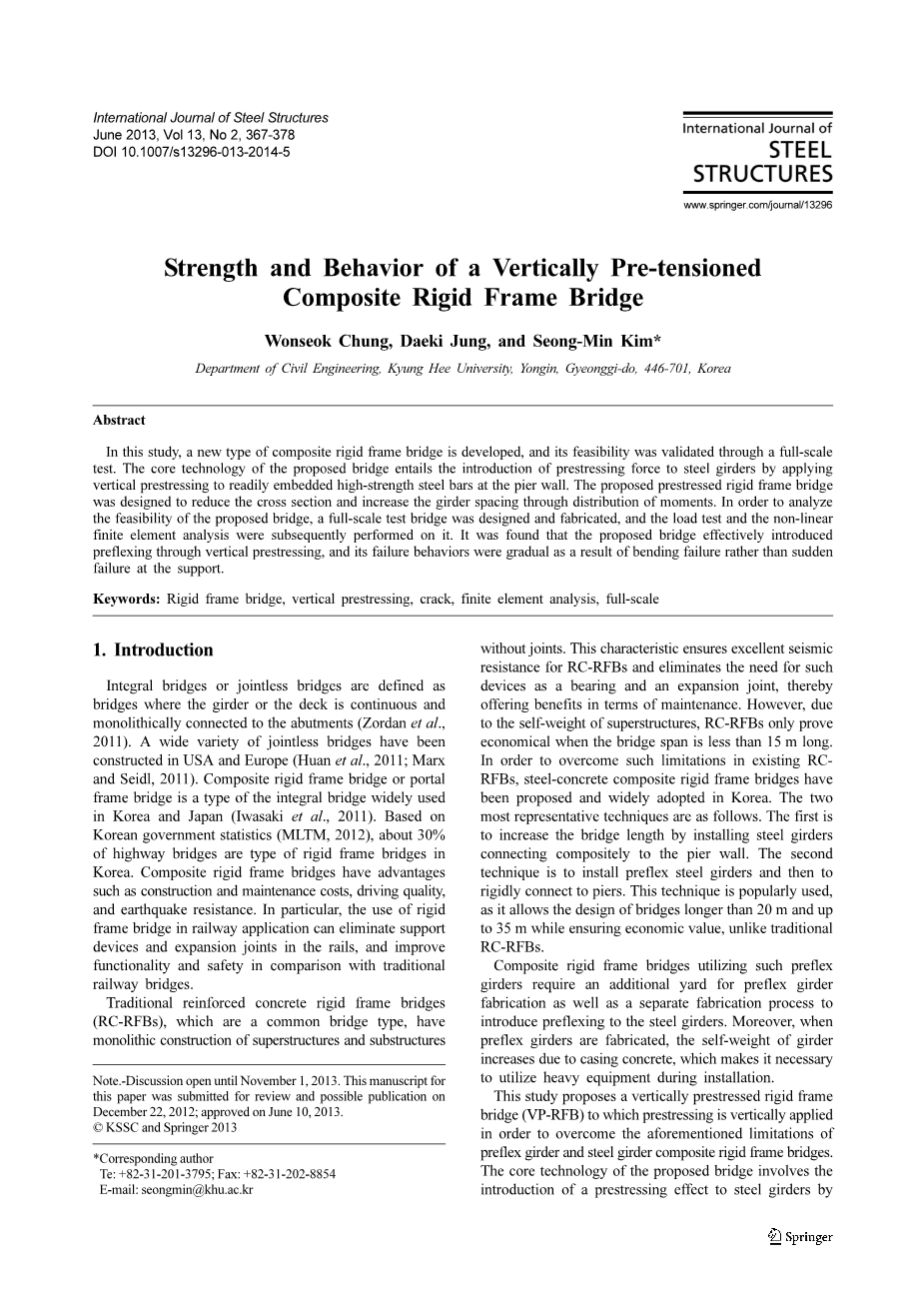

大多数复合刚构桥的弯矩分布如同简支梁,所提桥梁除了普通钢支座外,还有由墩墙内高强预应力钢筋组成的支撑,换句话说,该桥具有结构连续跨系统,桥端两个支架与弹性系数k的高强钢筋之间有一定间距e,如图1所示。

图1 竖向预应力组合刚架桥梁的工作原理

图2 端部高压钢筋的竖向预应力

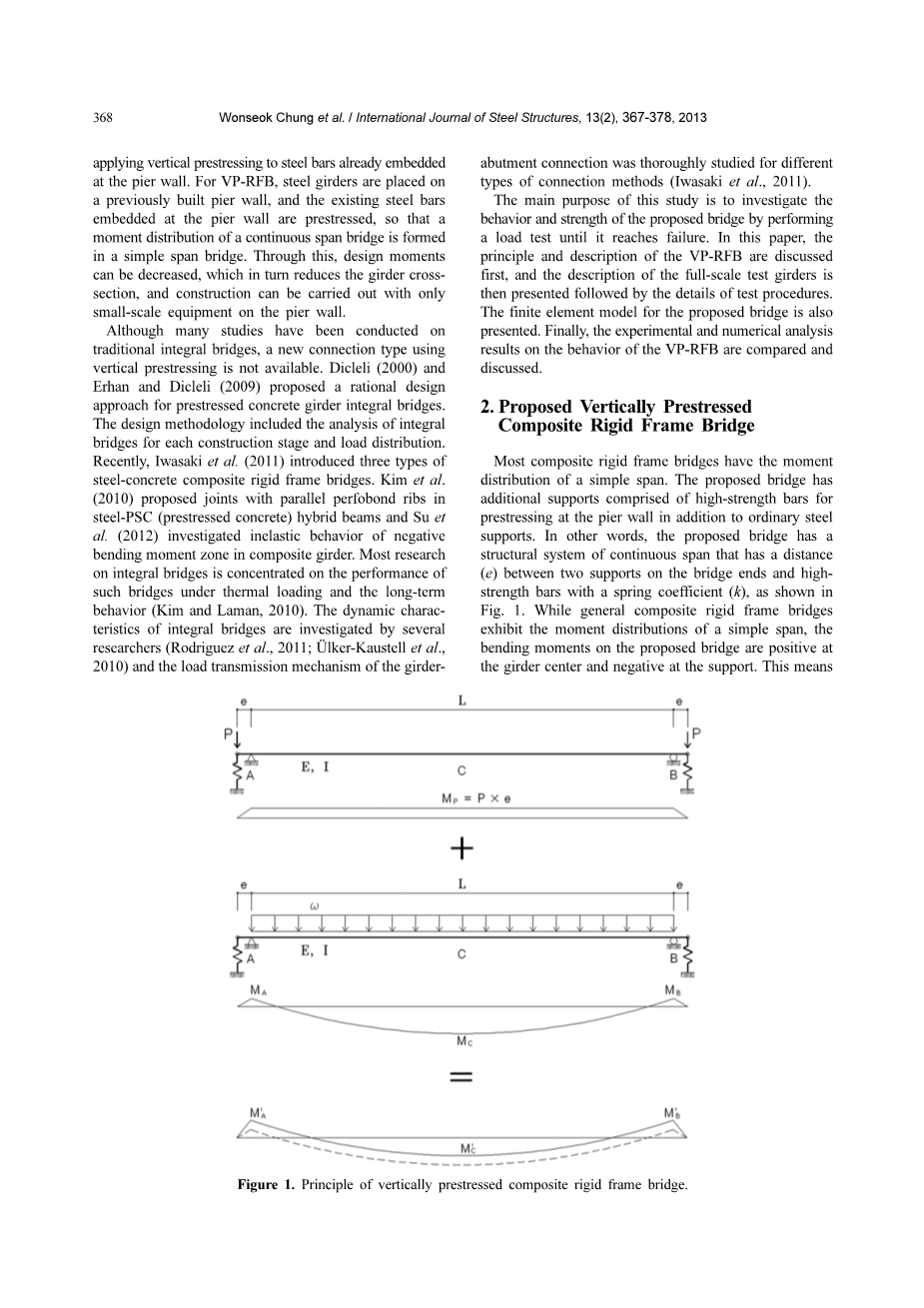

虽然一般的复合钢构桥表现出如同简支梁的弯矩分布,在桥的跨中弯矩为正,支座处为负。这意味着,在灌注板混凝土时产生的弯矩将同时分配在梁跨中和支点处,这样一来,在跨中(MC)产生的正弯矩会减小与端点(MA 或MB)产生的负弯矩等量的大小,换句话说,这种有效的应力分布可以让经济效益达到预期值。

在图1中考虑e和k所定义的该桥弯矩可以由方程(1)和(2)计算得出:

其中,E为梁的杨氏模量,L为净跨长度,为恒载(梁和桥面混凝土自重),e表示两端支座之间的距离,同时,K代表高强钢筋的弹性模量,可按式(3)算得:

其中为高强钢筋的长度,是高强钢筋的截面面积,为高强钢筋的杨氏模量。

本文所提出的工程原理,可以被应用到建造一座实际的桥梁,如下所述。当高强钢筋垂直放置于墙内混凝土锚端并且预应力被施加给梁时,就形成了一种有两端的梁结构体系。这种桥梁体系的优点在于,通过形成前放置组合板混凝土时对跨中和支点产生的弯矩的均衡分配,减小了钢材的使用量。如图2所示,当穿过钢轴承上钢梁而预安装在墙上的高强钢筋,通过液压系统被施加预应力时,由于杠杆作用,在钢梁上出现了向上拱度,同时也产生了弯矩。之后,当混凝土浇注完紧接着钢筋混凝土被放置在边缘和在板坯中时,自重所产生的力矩与之前所产生的偏心力矩相结合,结果,跨中正弯矩和端点负弯矩变成均匀分布,如图3所示。

图3 混凝土浇筑后弯矩分布

(wonseok Chung等人,国际钢结构杂志,13(2),367-378,2013)

如前面所讨论的,对梁端引入竖向预应力的方法,可以清楚地和已被应用于现有复合梁桥和复合刚构桥的引入纵向预应力的方法区分开来。当应用所提方法时,钢梁首先被运送到实际装配场地,然后被放置在墙上加以预应力。因此,不需要单独的场地和设施来制作预弯梁,从而规避了环境恶化,成本增加和进度拖延等问题。此外,因为无附加装置的钢梁可在现场装配,只需用到小型设备,使安装作业在条件困难的场地下更易进行。因此,这种方法使浅埋深和大跨度复合刚构桥的设计方案变得可行,并提供了比简支梁桥更多的经济价值。

三 试验程序

竖向预应力复合刚构桥是一种新型的整体式桥梁结构,需要利用仿真结构模型来验证其安全性,在本文研究中,我们以静载荷试验对试验梁进行了测试,以验证设计方案的可行性,结构的性能和适用性。本项研究的测试程序,大体上分为三部分:一是当利用嵌入在墩墙内高强钢筋将预应力施加到梁内时观测其发生的变化;二是在观测在制造试验梁的过程中,由于混凝土浇筑而产生静荷载,导致主梁和钢筋的主体部分所产生的变化;三是对试验梁被制作完成并施加测试荷载时的响应进行分析。

3.1 试验梁的设计与制作

如上所述,试验梁是将竖向预应力加入钢梁而成的复合刚构桥。试验梁是基于自重大小为钢筋混凝土7.6KN/m、钢筋1.28KN/m、沥青0.22KN/m而设计,考虑活载和其他影响因素。试验梁的尺寸为:总长度为14.2米,净跨为12米(钢梁支座间距为12.6米),宽度为2.4米,高度为2.26米,设计强度为27MPa,其尺寸为488mmtimes;300mmtimes;11 mmtimes;18 mm,抗拉强度为490 MPa,钢筋直径在墩墙内为19毫米,在板内为16毫米,测试桥的具体尺寸如图4所示:

图4 试验桥布置

试验梁的制作首先是在结构实验室制作和安装墩墙,对于刚构桥梁,桥墩基础被设计为一个固定约束,并且对于这一试验桥,钢筋用于将墩墙基础固定在结实的地上。然后在预先安好的墩墙上安装钢梁,利用竖向预应力产生一个预弯效果,在这里,埋于墩墙内的钢筋锚端被箍筋加固。

该桥的主要特点是,它应用了借助钢梁内高强钢筋产生的预应力效应。尺寸方面,公称直径为32毫米,屈服强度为950兆帕,预应力用液压千斤顶(500 kN)施加,如图5(b)。预应力高强钢筋应用到每一片梁中每一根高强度钢筋,为了补充预应力的直接损失,并确保对每一根高强度钢筋都能有均匀的预应力,每根高强度钢筋都分2至4次进行了预应力施加,高强钢筋上安装的应变计和液压千斤顶中压力表用来测量初始预应力的大小,为169 kN。然而,由于预应力直接损失、预应力传入邻近高强钢筋上以及反向的影响,最终引入高强钢筋的有效预应力为每根平均108 kN,预应力平均损失约为35.5%。

预应力引入之后,在连接墩墙与板的连接处,以及在整个板上,都形成了预应力,并且完成钢筋装配。随后安装应变仪,浇筑混凝土。以上所述过程的照片如图5所示。

图5 试验梁制作

3.2 传感器布置和测试程序

在静荷载测试中,位移传感器被安装在跨中上用以测量每个施工阶段的挠度大小,四个位移传感器被安装在墩墙基础上,以确定墩壁基础的固定端以及测量墩墙基础的转角,应变计分别被安装在钢筋、梁和板上。为了分析高强钢筋在竖向预应力作用下发生在主要部位的应变,应变计安装在墩墙混凝土埋入高强钢筋的区域,和放置板混凝土的区域,应变计还安装在跨中的顶部和底部和钢支座上,以分析钢梁应变,此外,在墩墙和板主体部分的钢筋上以及混凝土表面也放置应变计。由于负弯矩预计发生于墩墙的背面和顶部,所以在钢筋以及接缝部位的混凝土上也放置应变计。

图6 测试设置

试验梁有着四点弯曲和加载至破坏的条件,两垂直继动控制的液压促动器相距2米,而且与梁的中心等距,如图6所示。由于试验梁的宽度是2.4米,附加2.5米长的加载框架在促动器末端,这样线荷载能够加于板的整个宽度上。墩墙基础固定在硬地板上,一个附加框架放置在墩壁基础的背面,以防止墩墙转动。考虑到试验安全,本试验先采用力控方式加载(速度0.2KN/s)直到肉眼能看到初始裂纹然后切换到位移控制方法加载(速度0.02mm/s)。

四 数值模拟

本文通过对所提出桥梁进行有限元分析,并将分析结果与试验结果进行对比,验证模型的正确性和有效性。试验梁结构大体上可以分为墩墙、钢梁、横梁、板和纵筋,为了分析这种结构的响应,对能模拟结构实际响应的有限单元的选择变得非常重要(Chung和Sotelino,2006)。在此项研究中,为了考虑竖向预应力复合刚构架桥的三维响应,我们采用壳单元和三维纤维束元素建立了数值分析模型。用于数值分析的商业有限元软件是ABAQUS(2007),ABAQUS拥有优良的非线性分析性能,并提供了纤维梁单元和分层壳单元(林和Scordelis,1975;ASCE,1993;胡和Schnobrich,1990;phuvoravan和sotelino,2005),非线性结构分析运用牛顿-拉夫逊法,此法借鉴了丰富的材料库。考虑到三维效应,我们采用四个节点的思路对复合刚构桥梁的墩墙和楼板进行建模,采用双节点伯努利梁单元对钢梁和横梁进行了理想化处理。使用桁架单元垂直放置竖向筋,通过对桁架单元施加初始应力来完成竖向预应力引入后,平衡得到建立。通过使用螺纹钢使钢筋被理想化为钢层,一个单独的理想化的复合刚构桥的主体必须被整合成一个整体的桥梁系统。为此,应该将活动约束施加到独立单元的节点上,需用一个变换矩阵来确定每个自由度的相关性,换句话说,板、钢梁以及墩墙刚性连接,而且竖向筋和墩墙也刚性连接,使他们成为一个整体的桥梁系统。这项研究中,我们采用精确的复合刚构桥三维建模技术使几何建模误差最小化,通过单元的选择使形状函数不连续性最小化以减小桥梁模型中的误差,从而提高分析结果的可靠性(Chung和sotelino,2006)。在试验梁的墩与底板之间没有发生相对位移的假设前提下,确定了边界条件。图7显示已完成的三维有限元。混凝土、钢筋和用于分析的钢梁的材料性能由对建造试验梁所用材料的标准测试来测定,表1总结了材料的性能。

图7 有限元模型

|

表1 材料的性能 |

||||||

|

弹性模量(GPa) |

屈服应力(MPa) |

极限应力(MPa) |

抗压强度(MPa) |

抗拉强度(MPa) |

泊松比 |

|

|

钢(加强) |

170 |

439 |

580 |

- |

- |

0.3 |

|

钢(梁) |

200 |

400 |

544 |

- |

- |

0.3 |

|

钢 (预应力筋) |

205 |

950 |

1050 |

- |

- |

0.3 |

|

混凝土 |

lt;

剩余内容已隐藏,支付完成后下载完整资料 资料编号:[150399],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

|||||

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。