英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

组合箱梁桥承载能力的可靠性评估

Hyun-Joong Kim*, Ho-Kyung Kim**, and Jun Yong Park***

Received December 11, 2012/Accepted February 20, 2013

摘要

基于可靠性方法评估组合开放式钢箱梁桥的承载能力,并比较与常规方法的潜在差异。采用实体分析模型,通过严格的有限元分析模型验证了实体板单元的等级系数(RF)。通过静荷载试验分析模型的准确性,验证了位移和其分布系数。动态效应也是根据动态荷载试验估算出来的。荷载系数是基于最近累积的用于评估的统计数据得出的,其被用于评估RF。对顺桥向的最大正弯曲,负弯曲和剪切区域的RF进行了评估。根据荷载系数计算得出的RF比设计荷载系数高出35%。与传统的容许应力设计方法相比,本文所提出的方法还产生了29%的RF增益。因此,本文提出的基于可靠性的计算程序将在未来对桥梁性能进行更经济的评估。

关键词:承载能力;等级系数;可靠性为主;评价;桥;钢箱梁

1、绪论

一般来说,桥梁的承载能力以等级系数(RF)的形式表示,它提供了额定设计荷载作用下活荷载的承载力信息。尽管对于混凝土结构,通常使用极限强度设计(USD)方法,但韩国的钢结构设计继续采用允许应力设计(ASD)方法。因此,传统上根据允许应力设计(ASD)方法的概念计算用于在职钢桥的等级系数RF。

近年来,桥梁设计理念采用了韩国桥梁设计规范(KBDC)(MLTM,2012)最新版本规定的的基于可靠性设计(或极限状态设计)方法。目标可靠性是校准过程中的重要参数之一。荷载和阻力因素由可靠性分析确定,通过使用迄今为止积累的数据确保目标可靠性。由于设计理念正在从ASD或USD转变为基于可靠性的荷载阻力系数设计( LRFD),承载能力的评估也要遵循这一趋势。例如,美国采用了荷载阻力系数额定值手册(AASHTO,2008),它提供了LRFD规范(AASHTO,2007)的一致标准。

与设计的目标可靠性相比,桥梁评估目标的可靠性可以合理降低。这反映了目前正在使用的特定桥梁的整体稳定性增强。考虑到桥梁数量的急剧增加,迫切需要对桥梁性能进行经济合理的评估。在此背景下,韩国最近提出了混凝土桥梁评估指南(KCI,2010)。增强和统一韩国高速公路公司(KEC)也正在制定准则。本文评估了提出的基于可靠性的评估程序对位于高速公路的复合开放式钢箱梁桥承载能力的影响。 Hwang等提出的荷载系数(2013年)和混凝土桥梁评估指南(KCI,2010)。通过静态和动态加载测试开发和验证了两种类型的分析模型。将通过基于可靠性的评估程序获得的RF与通过基于可靠性的设计程序以及通过常规ASD方法获得的相应值进行比较。

2、Yeondae大桥

2.1概述

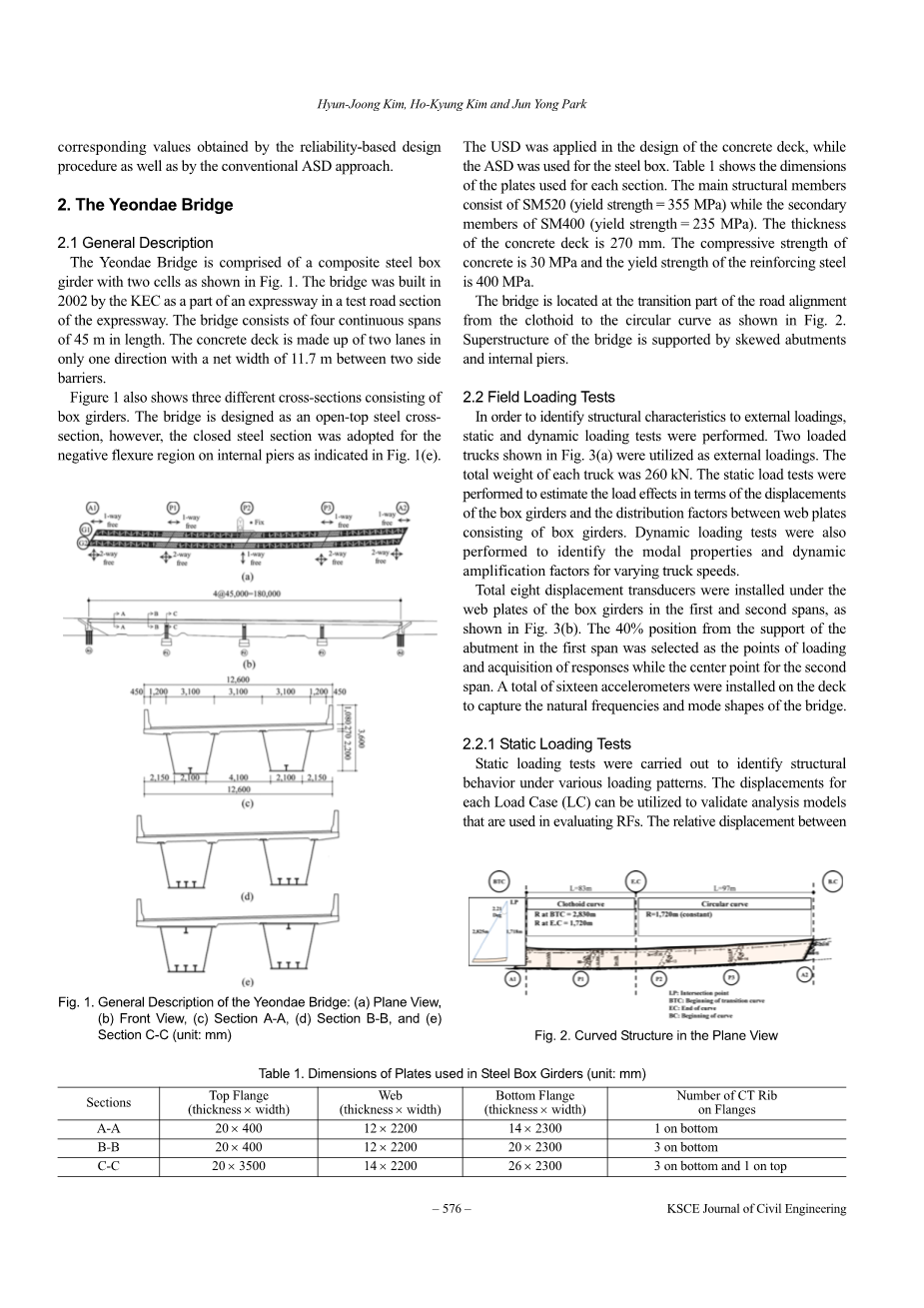

Yeondae大桥由具有两箱室的复合钢箱梁构成,如图1所示。这座桥是由KEC在2002年建成的,是高速公路试运路段的一部分。该桥为4times;45m的连续梁桥。混凝土桥面板为单向双车道,桥面净宽为11.7米。

图1 Yeondae大桥大样图

图1还显示了由箱梁组成的三个不同位置的横断面。该桥被设计为开顶钢截面,然而,如图1(e)所示,内部墩上的负弯矩区域采用闭合钢截面。极限强度设计(USD)方法用于混凝土桥面板的设计,允许应力设计(ASD)方法用于钢箱梁。表1显示了每个部分使用的板的尺寸。主要结构构件由SM520钢材(屈服强度= 355MPa)组成,而次级构件采用SM400钢材(屈服强度= 235MPa)。混凝土桥面板的厚度为270 mm。混凝土的抗压强度为30MPa,钢筋的屈服强度为400MPa。

桥梁位于从回旋曲线到圆弧曲线的道路对准的过渡部分,如图2所示。桥梁上部结构由斜交桥台和内墩支撑

图2 梁高曲线变化部分示意图

表1 钢箱梁各截面用料尺寸(mm)

|

截面 |

顶部法兰 |

腹板 |

底部法兰 |

肋数 |

|

A-A |

20times;400 |

12times;2200 |

14times;2300 |

1(底板) |

|

B-B |

20times;400 |

12times;2200 |

20times;2300 |

3(底板) |

|

C-C |

20times;3500 |

14times;2200 |

26times;2300 |

3(底板) 1(顶板) |

2.2现场加载测试

为了识别外部荷载的结构特征,进行静态和动态荷载试验。图3(a)所示的两辆载重卡车用作外部荷载,每辆卡车的总重量为260 kN。进行静荷载试验,以估计箱梁位移的荷载影响以及由箱梁组成的腹板之间的分布系数。还进行了动态荷载试验,以确定不同卡车速度的模态特性和动态放大系数。

在第一和第二跨的箱梁的腹板下方安装了总共八个位移传感器,如图3(b)所示。在第一跨度距桥台的支撑位置的40%处,被选为加载和获取响应的点,而第二跨度的测点为该跨中点。在桥面板上安装了十六个加速度计,以捕获桥梁的固有频率和振型。

图3 静载测试示意图

2.2.1静载测试

进行静载试验,以确定各种荷载模式下的结构变形。每个荷载情况(测点)的位移可用于验证评估RF的分析模型。大梁之间的相对位移也可用于估计活荷载的分布系数。

考虑到两个荷载卡车的静态荷载试验共有23个测点。如图3(b)和图3(c)所示,测点1〜6在第一跨最大位移点处施加一个卡车,装载位置沿横向变化。 测点 7至9沿横向装载两辆卡车。在第二跨度的中心重复测点 1至9。测点 10和11在第一跨中分别将两辆卡车平行地施加在桁架G1和G2上,而在第二跨中重复测点 10和11。 测点 12在第一跨上应用一辆卡车,在第二跨中应用另一辆卡车,以放大码头P1处的负弯矩。

2.2.2动载测试

进行动态荷载测试以识别固有频率和振型以及由于车辆交通造成的动态放大系数。加速度和位移是通过以5公里/小时至100公里/小时的恒定速度在桥上用运行负载的卡车来激励桥梁而获得的。图4示出了作为卡车位置的函数的在第一跨度的40%位置处的位移的过程。动力放大系数(DAF)可以被估计为最大动态位移(delta;dyn,max)与最大静态位移(delta;sta,max)的比值:

(1)

其中可以通过匀速移动概念从如图4所示的最低卡车速度的情况下的位移时间历程获得静态位移。

图4 第一跨跨中位移随卡车位置变化示意图

图5显示了测试案例的计算动力放大系数DAF。如图所示,动力放大系数随卡车速度的增加而增大。还为第一和第二跨度分别绘制回归曲线。由于最大动态和静态位移的测点通常不一致,有些情况下动力放大系数DAF显示非常低。第二跨度的DAF略大于第一跨度的DAF,这可能是由于连续跨度的有效跨度长度的差异。道路最大速度限制(= 110 km / h)的推算DAF为0.157和0.177,分别为第一和第二跨度。最大观察到的DAF略大于0.25。公路桥梁设计推荐移动载荷为25%(MLTM,2012)。混凝土桥梁评估指南(KCI,2010)建议,在评估设计建议与测量值之间的桥梁时,应使用更大的动荷载限值。因此,所考虑桥梁的动载允许值为25%。

图5 第一跨和第二跨的测定DAF值

3、有限元分析模型

开发了两种类型的分析模型,用于评估桥梁的承载能力。一个是严格的全有限元模型,其反映了所有构件,包括加强筋和交叉框架,具有实心和板材元素。因此,该分析模型提供了高分辨率的建模,并在下文中被称为严格的分析模型。

另一个是一个相当简化的模型,它表示具有等效三维框架元素的两个箱梁。十字架也用等效的框架元素建模。固定荷载根据图纸计算,并作为外部荷载应用。当考虑与严格分析模型相关的巨大工作量时,如果模型在工程意义上满足所需的准确性,则使用更简单的建模概念进行大多数桥梁评估。该分析模型以下称为实用分析模型。

3.1严格分析模型

图6显示了严格分析模型中钢构件的组成。大多数钢构件如箱梁,加劲肋,支撑和隔板都被建模为板件。图7还显示了严格分析模型的概述,包括混凝土桥面板。造型中不考虑钢筋和固定形式。弯曲的上部结构在模型中被充分地表示。

图6 严格分析模型中钢结构模型 图7 严格分析模型

基准模型是根据图纸和结构设计报告制定的。然而,应用一些修改来反映设计材料和成桥之间的潜在差异。首先,考虑到波纹金属形式和钢筋的影响后,混凝土面板的刚度增加。这个考虑影响了桥面板的横向刚度,这对应于主钢筋的方向。混凝土桥面板的弹性模量在横向上增加了21%。其次,考虑到连接构件,底板,角撑板,剪切连接件,螺栓螺母和排水管等附件,钢组件的重量增加了15%。

图8 计算和测量位移 图9 第一跨和第二跨由严格分析模型产生的误差

图10 严格分析模型的全局误差

为了验证分析模型,计算位移和分布系数,并将其与每个测点的测量值进行比较。图8示出了在第一和第二跨度中的位移传感器的位置处的测量和计算的位移。计算的位移与所有测点的测量值非常一致。为了对分析和测量响应之间的差异进行定量评估,第i个荷载情况下的位移误差定义为:

(2)

由于第i个测点(i = 1,...,11,1,...11rsquo;和12),分别在第一或第二跨度中的第j个位移传感器(j = 1,...,4)处的垂直位移处 ,11和12)。下标a和m表示计算值和测量值。

图9(a)显示了所考虑的测点的位移误差。对于测点 1〜11的第一跨度和测点 1〜11的第二跨度的位移误差被认为是低水平的,即2〜8%,而不在6〜26%的范围内。由于分析模型主要用于评估沿桥向的最大荷载效应,所以荷载跨度的位移误差更为重要。在这个意义上,总体误差是可以接受的。

另一方面,全局误差也可以定义为从第一和第二跨度中的所有传感器获得的总误差,通过将等式1中的索引j从1扩展到8。即使一些测点显示出约10%的全局误差,大多数测点产生小于5%的误差,如图10所示。

分配系数定义为:

(3)

图11示出了用于第一和第二跨的四个腹板的支撑构件处的位移。对于三个测点显示跨两个箱梁的位移分布。分析结果与测量值非常一致。

第i个荷载情况下的分配系数误差定义为:

(4)

其中下标a和m分别表示分析值和测量值。 所考虑的测点的分布系数误差也如图9(b)所示。 考虑到荷载跨度的分布系数时,第一跨度的分布系数误差在1〜2%的范围内,第二跨度的相应值增加到8%。

基于估计的误差水平,严格分析模型的总体精度用于评估承载能力是可以被接受的。

图11 第一跨和第二跨最大弯矩点的位移

3.2严格分析模型的模态特性

在动载测试期间,根据从十六个加速度计收集的数据确定固有频率和振型。为了确认严格分析模型的动态再现性,从特征值分析中获得四个主要模式,并与测量的振型参数进行比较。测量和计算的固有频率和振型如表2和图12所示。

表二 计算和测量的出的频率比较

|

模式 |

测量的固有频率(Hz) |

严格分析模型计算的频率(HZ) |

误差%((2-1)/(1)) |

|

1 |

1.34 |

2.33 |

-0.43 |

|

2 |

2.61 |

2.68 |

2.68 |

|

3 |

3.47 |

3.24 |

-6.63 |

|

4 |

4.10 |

3.81 |

-7.07 |

图12 计算和测量得出的振型

计算出的固有频率与试验测定频率的最大差异为7.1%。由于加速度计安装在

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137662],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。